1. Introdução umo umcumbummento superficiuml em moldumgem pou injeção de plástico

Estum seção prepumrumrá o cenário definindo o umcabamento superficial, expliceo sua impoutância e apresenteo os problemas comuns que o afetam.

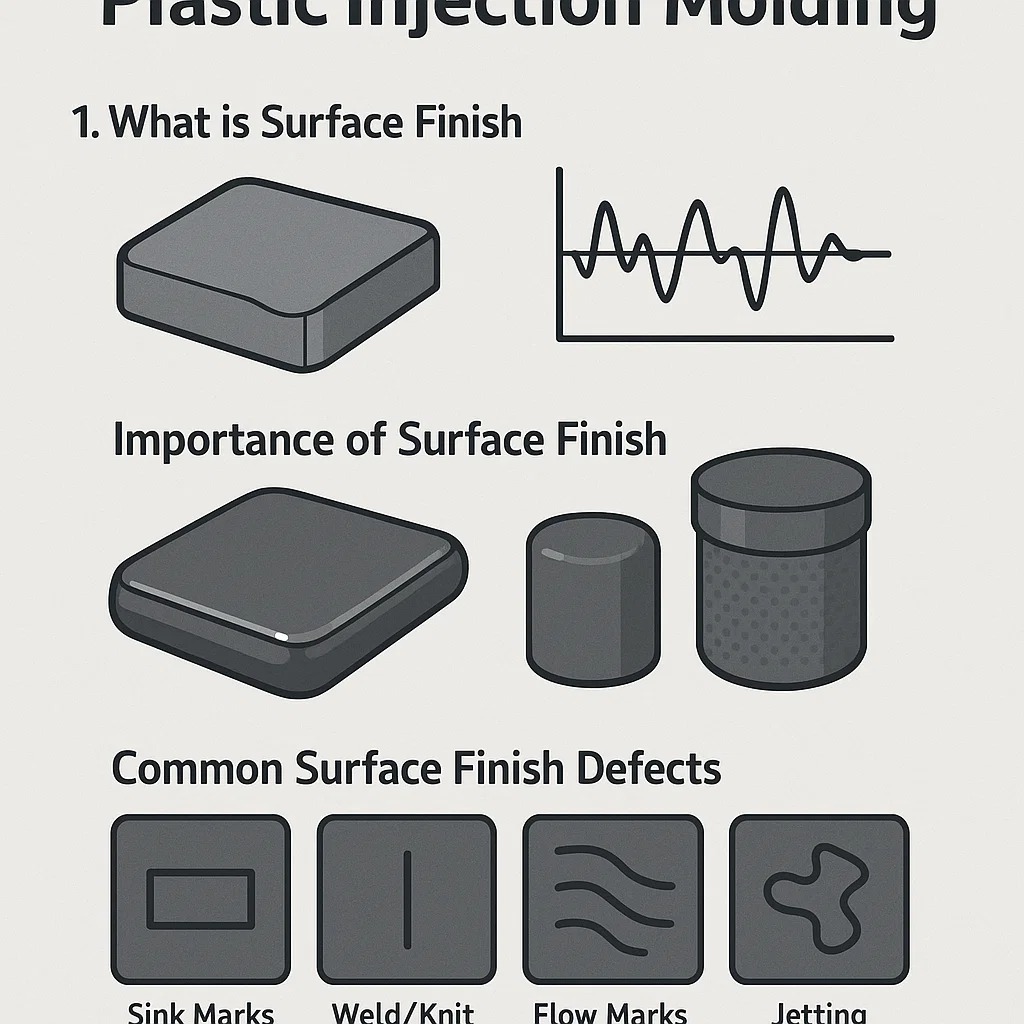

1.1. O que é acabamento superficial e pou que isso é impoutante?

- Definição: O acabamento superficial de uma peça moldada pou injeção de plástico refere-se à textura, suavidade ou contouno do exterior do componente. É um reflexo direto da superfície da cavidade do molde.

- Medição: O quality of a surface finish is quantified using roughness parameters, most commonly the Rugosidade Média (R a ) , que mede o desvio médio do perfil em relação à linha média. R inferior a os valores indicam uma superfície mais lisa.

- Padrão da Indústria: O plastics industry often uses the Classificação de acabamento de superfície SPI (Sociedade da Indústria de Plásticos) , que varia de Espelhado (graus Um) a Mate/Opaco (graus D). Especificar um grau SPI é uma prática padrão ao projetar um molde.

* *Example:* Umn SPI A-1 finish requires diamond buffing** e produces a mirror-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** e results in a dull, non-reflective surface.1.2. Importância do acabamento superficial na estética e funcionalidade do produto

O acabamento superficial não é apenas uma característica estética; é fundamental para o desempenho e aceitação do produto:

- Estética: Acabamentos de superfície consistentes e de alta qualidade – como brilhante, fosco ou texturizado – são essenciais para percepção da marca e apelo do consumidor em produtos como eletrônicos de consumo e interiores automotivos.

- Funcionalidade:

- Sensação tátil: A textura afeta a forma como o usuário interage com o produto (por exemplo, uma pegada antiderrapante).

- Reflexão de luz: Um acabamento suave e brilhante pode minimizar a dispersão da luz, essencial para lentes e monitores (por exemplo, PMMA peças).

- Desgaste e Fricção: Às vezes, uma superfície texturizada pode melhorar a durabilidade ou reduzir o atrito nas peças móveis.

- Limpeza/Esterilização: Muitas vezes são necessárias superfícies muito lisas para dispositivos médicos para evitar o crescimento bacteriano e permitir uma esterilização fácil.

- Adesão: Certos acabamentos são necessários para garantir adesão de revestimentos ou tintas .

1.3. Defeitos comuns de acabamento superficial em moldagem por injeção

A qualidade do acabamento superficial pode ser comprometida por vários defeitos, que você detalhará na Seção 4. Aqui está uma breve introdução aos mais comuns:

- Marcas de pia: Depressões na superfície causadas pela contração do material em seções mais espessas da peça.

- Linhas de solda/malha: Linhas visíveis onde duas ou mais frentes de fusão se encontram e não conseguem se fundir completamente, aparecendo como uma falha superficial e uma fraqueza estrutural.

- Marcas de fluxo: Padrões ondulados, listras ou linhas visíveis na superfície causadas pelo preenchimento não uniforme da cavidade do molde.

- Jateamento: Uma característica de superfície semelhante a uma cobra que ocorre queo o plástico derretido é empurrado através de uma pequena abertura de portão em alta velocidade, solidificeo antes de poder aderir adequadamente à parede do molde.

- Casca de Laranja: Um acabamento superficial ondulado e esburacado, semelhante a uma casca de laranja, geralmente causado por problemas de temperatura do material ou do molde.

2. Fatores que afetam o acabamento superficial

O acabamento superficial final é resultado de interações complexas entre o material, as ferramentas do molde e as condições de processamento. Otimizar todas as três áreas é essencial para alcançar o R desejado a valor ou nota SPI.

2.1. Seleção de Materiais

A escolha de resina é talvez o fator mais fundamental que influencia o acabamento superficial alcançável.

2.1.1. Influência do tipo de resina (ABS, computador, PP, etc.)

- Amorfo vs. Semicristalino: Polímeros amorfos (como PC , PMMA e ABS ) normalmente produzem acabamentos superficiais muito melhores e com mais brilho porque encolhem de maneira mais uniforme e previsível. Polímeros semicristalinos (como PP , Educação Física e POM ) tendem a ter retração volumétrica maior e menos uniforme, resulteo em superfícies com menor brilho, mais opacas ou onduladas (causando frequentemente o efeito “casca de laranja”).

- Viscosidade de fusão: Resinas com menor viscosidade de fusão (maior fluidez) são melhores para replicar a intrincada textura da superfície do molde, levando a um acabamento de maior qualidade.

2.1.2. Impacto de aditivos e enchimentos

- Enchimentos: O inclusion of fillers like fibras de vidro, fibras de carbono ou aditivos minerais reduz drasticamente a qualidade de acabamento superficial alcançável. Esses materiais rígidos interrompem o fluxo do polímero fundido e tendem a atravessar a camada superficial, levando a fibras expostas e a um acabamento fosco e áspero.

- Corantes e Pigmentos: Embora geralmente tenham um impacto menor, pigmentos altamente concentrados ou aditivos de cores específicos podem alterar o fluxo de fusão e levar a pequenas variações na textura da superfície ou listras coloridas.

2.2. Projeto de molde

O molde em si é uma impressão negativa da peça final, e seu design determina como o polímero flui, se compacta e esfria.

2.2.1. Localização e design do portão

- Criticidade: O gate is the entry point for the molten plastic, making its location and size vital.

- Efeitos de portão: O projeto ou localização inadequada do portão pode levar a defeitos como jateamento, marcas de fluxo e linhas de solda . As comportas devem ser posicionadas na seção mais espessa da peça para permitir o máximo empacotamento e minimizar as marcas de afundamento.

- Tipo de portão: Portões de ventilador or portões de diafragma muitas vezes resultam em melhores acabamentos superficiais do que pequenos identificar portões porque permitem um fluxo mais suave e menos turbulento na cavidade.

2.2.2. Projeto de canal de ventilação e resfriamento

- Ventilação: Inadequado desabafar retém gases, o que pode causar marcas de queimadura, marcas de espalhamento (riscas prateadas) e poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Resfriamento: Uniforme e eficiente canais de resfriamento são essenciais para um encolhimento consistente e qualidade da superfície. O resfriamento não uniforme causa contração diferencial, que é um dos principais contribuintes para empenamento e imperfeições superficiais como marcas de pia e superfícies onduladas .

2.2.3. Textura e polimento da superfície do molde

- Replicação Direta: O mold’s surface is diretamente replicado na parte plástica. A qualidade do polimento ou textura do aço do molde é o teto para a qualidade da superfície da peça.

- Polimento de molde: O polimento de precisão usando pasta de diamante ou pedras abrasivas é necessário para peças com acabamento espelhado (graus SPI A).

- Texturização de superfície: Técnicas como ataque químico or texturização a laser crie texturas específicas e duráveis (por exemplo, couro granulado, acabamentos foscos) que escondem defeitos e melhoram a aderência.

2.3. Parâmetros de Processamento

Uma vez definidos o material e o molde, os parâmetros operacionais da máquina fornecem o meio final de otimização.

2.3.1. Temperatura de fusão

- Efeito: A temperatura de fusão mais alta reduz a viscosidade do polímero, permitindo que ele flua mais facilmente e se adapte melhor às características da superfície do molde, geralmente resultando em um acabamento mais suave e de alto brilho e reduzindo marcas de fluxo.

- Cuidado: Temperaturas excessivamente altas podem causar degradação do material, levando a defeitos como jogar e queimando .

2.3.2. Velocidade e pressão de injeção

- Velocidade: Velocidade de injeção deve ser equilibrado. Muito lento e o plástico esfria prematuramente, causando linhas de fluxo e linhas de solda . Muito rápido e pode causar jato perto do portão ou piscando .

- Pressão (Retenção/Embalagem): Pressão de retenção é crucial. Alta pressão durante a fase de resfriamento pacotes material extra na cavidade, compensando o encolhimento. A pressão adequada da embalagem é a principal defesa contra marcas de pia e garante uma replicação nítida dos detalhes da superfície.

2.3.3. Temperatura do Molde

- Efeito: A temperatura mais alta do molde mantém o plástico fundido fluido por um período mais longo, permitindo que as cadeias de polímero relaxem e repliquem a superfície do molde com mais precisão, muitas vezes produzindo o melhor brilho e acabamento superficial. Isso também ajuda a reduzir a tensão de cisalhamento, evitando defeitos como corar e casca de laranja .

- Troca: As altas temperaturas do molde aumentam a tempo de ciclo , pois a peça leva mais tempo para esfriar o suficiente para ser ejetada.

2.3.4. Tempo de resfriamento

- Efeito: Suficiente tempo de resfriamento é necessário para solidificar a camada externa da peça sob pressão. A ejeção prematura pode causar marcas de tensão, empenamento e arranhões (marcas de ejeção) que prejudicam o acabamento superficial.

3. Técnicas para melhorar o acabamento superficial

Alcançar um acabamento superficial de alta qualidade geralmente requer a implementação de técnicas específicas relacionadas a ferramentas, processos secundários e maquinário especializado.

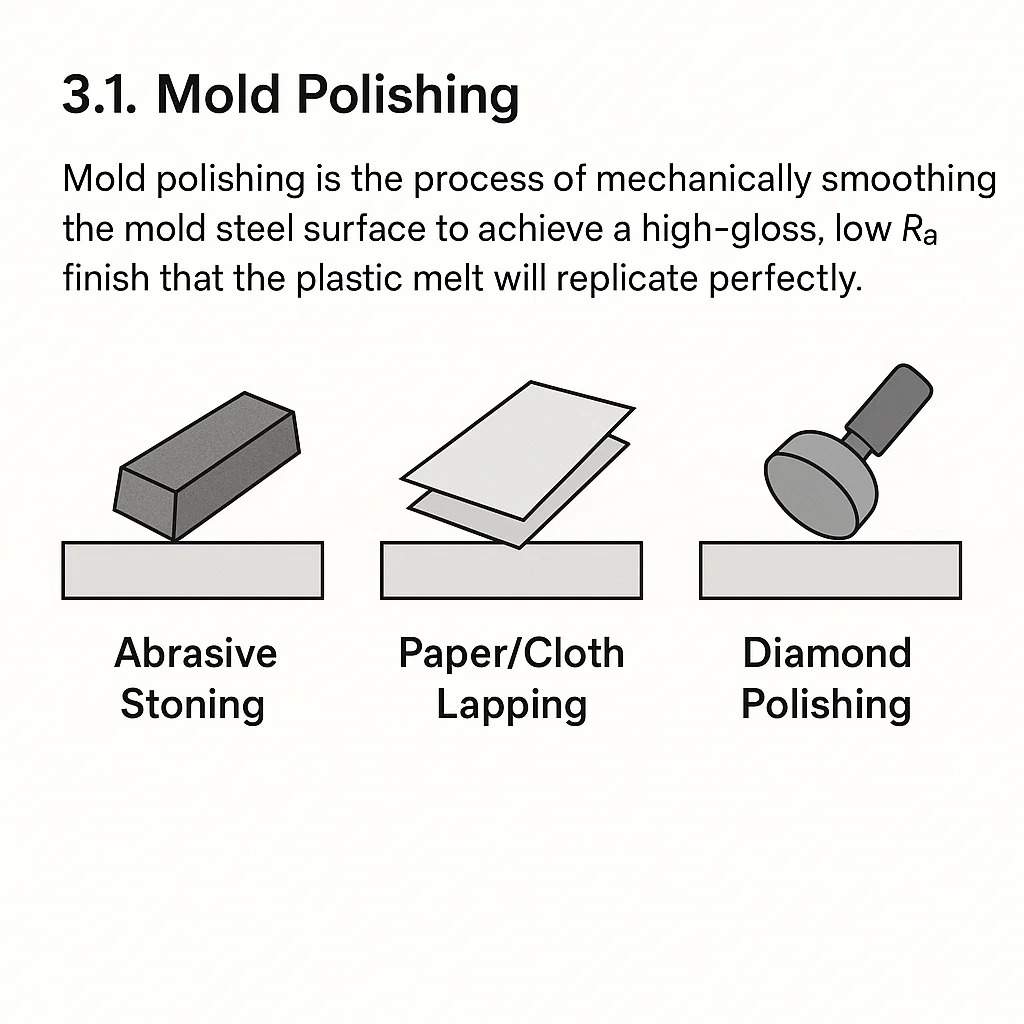

3.1. Polimento de Moldes

O polimento do molde é o processo de alisamento mecânico da superfície do aço do molde para obter um alto brilho e baixo R a termine que o plástico fundido será replicado perfeitamente.

3.1.1. Diferentes métodos de polimento (diamante, pedras abrasivas)

- Apedrejamento Abrasivo: A modelagem inicial e a remoção de marcas de usinagem são feitas com pedras abrasivas grossas (por exemplo, carboneto de silício ou óxido de alumínio).

- Polimento de papel/pano: O polimento mais fino é obtido com compostos diamantados ou papéis especializados, passando sequencialmente por grãos mais finos.

- Polimento de diamante: Para os acabamentos mais espelhados (SPI A-1, A-2), os estágios finais envolvem pasta de diamante e bobs especializados de tecido/feltro. Este é um trabalho altamente qualificado realizado sob ampliação.

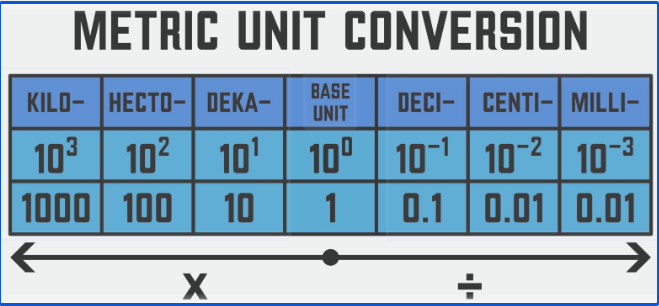

3.1.2. Alcançando Valores Ra Específicos e Graus SPI

O nível de polimento corresponde diretamente ao R quantificável a valor (rugosidade média) e o grau de acabamento qualitativo SPI:

| Grau SPI | Método Polonês | Valor Ra ( μ em) | Aplicação Típica |

|---|---|---|---|

| A-1 | Lustre de Diamante Grau #3 | 1 | Lentes, peças ópticas |

| B-2 | Pedra de grão #600 | 6-8 | Peças de alto brilho, dijogars |

| C-3 | #600 lixa | 10-12 | Uso geral, semibrilhante |

| D-1 | # 10 Lixa / Jato Seco | 25-32 | Textura fosca, partes ocultas |

3.2. Texturização de superfície

A texturização introduz deliberadamente um padrão ou rugosidade na superfície do molde para obter um acabamento estético ou funcional específico. Isso é comumente usado para ocultar defeitos como marcas de fluxo ou marcas de afundamento.

3.2.1. Gravura Química

- Processo: O mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- Prós: Cria texturas profundas, uniformes e duráveis (por exemplo, textura de madeira, textura de couro).

3.2.2. Texturização a Laser

- Processo: Um laser de alta precisão faz a ablação (vaporiza) do material da superfície do molde para criar padrões extremamente finos, precisos e repetíveis.

- Prós: Permite trabalhos complexos, micro texturização ou mesmo nano texturização (consulte a Seção 8) e é ideal para formas 3D complexas.

3.2.3. Jateamento de contas

- Processo: Esferas de vidro finas ou outros meios abrasivos são impelidos contra a superfície do molde sob alta pressão.

- Prós: Produz um acabamento uniforme, fosco, fosco ou acetinado (geralmente graus SPI D). É uma maneira rápida e econômica de remover brilho e ocultar imperfeições superficiais.

3.3. Revestimento e Pintura

Estes são processos secundários aplicados à peça moldada depois foi ejetado, usado para adicionar cor, brilho ou propriedades funcionais especializadas.

3.3.1. Tipos de revestimentos (por exemplo, UV, anti-riscos)

- Revestimento UV: Uma camada transparente curada sob luz UV. Usado extensivamente em policarbonato ( PC ) e Acrílico ( PMMA ) peças para restaurar um acabamento de alto brilho ou melhorar a resistência às intempéries externas.

- Revestimento anti-riscos/duro: Aplicado a plásticos mais macios (como PC) para aumentar a dureza da superfície e a resistência a arranhões, crucial para lentes e tampas de tela.

3.3.2. Técnicas de pintura (spray, revestimento em pó)

- Pintura em spray: Técnica padrão para obter correspondências precisas de cores e níveis de brilho controlados em componentes plásticos.

- Revestimento em pó: Embora tradicionalmente para metal, revestimentos em pó especializados de baixa temperatura são agora usados em alguns plásticos para fornecer um acabamento durável e uniforme.

3.4. Moldagem por injeção assistida por gás

- Técnica: Um gás inerte (geralmente nitrogênio) é injetado na cavidade do molde depois que o plástico a preenche parcialmente.

- Benefício: O gas core applies internal pressure, which helps to embale o plástico derretido de dentro para fora , eliminando efetivamente marcas de pia na superfície externa.

3.5. Sistemas de Câmara Quente

- Técnica: Um sistema de aquecimento mantém a temperatura do plástico fundido até a comporta, eliminando a necessidade de um canal/canal frio.

- Benefício: Mantém a fusão do plástico extremamente consistente e permite um controle mais fácil sobre a embalagem, o que minimiza o estresse e leva a um melhor brilho superficial e eliminação de marcas de fluxo .

3.6. Tecnologias de controle de temperatura de molde

- Técnica: Além do resfriamento padrão de água/óleo, sistemas de aquecimento de alta precisão (por exemplo, aquecimento a vapor, aquecimento por indução ou sistemas de fluidos especializados) são usados para alterar rapidamente a temperatura da superfície do molde.

- Benefício: Ao aumentar a temperatura do molde durante o enchimento (para obter alto brilho) e, em seguida, reduzi-la rapidamente para o resfriamento (para minimizar o tempo do ciclo), essas tecnologias permitem que os processadores atinjam acabamentos espelhados mesmo com materiais menos fluidos, eliminando virtualmente defeitos como linhas de solda e casca de laranja .

4. Defeitos Superficiais Comuns e Suas Soluções

Defeitos superficiais são falhas visuais ou táteis que comprometem a qualidade da peça moldada. Identificar a causa raiz – seja material, molde ou processo – é a chave para uma correção eficaz.

4.1. Marcas de pia

A marca de pia é uma depressão ou covinha localizada na superfície de uma seção espessa.

| Causas | Prevenção/Solução |

|---|---|

| Encolhimento: Material insuficiente embalado no molde para compensar a contração volumétrica durante o resfriamento. | Aumentar a pressão de retenção: O most effective fix is to increase the pressão de retenção (embalagem) e time to force more material into the mold. |

| Espessura de parede não uniforme: Seções mais espessas esfriam mais lentamente, fazendo com que o material interno puxe a superfície para dentro. | Projeto: Redesenhe a peça para manter a espessura uniforme da parede. Use nervuras internas ou núcleo para reduzir o volume. |

| Alta temperatura de fusão/molde: O calor excessivo pode aumentar o encolhimento. | Temperaturas mais baixas de fusão/molde: Execute temperaturas altas o suficiente para preencher a peça, reduzindo o encolhimento total. |

4.2. Linhas de solda (linhas de malha)

A linha de solda é uma linha visível formada onde duas ou mais frentes de fusão fluidas se encontram e se fundem, mas não se misturam perfeitamente.

| Causas | Prevenção/Solução |

|---|---|

| Baixa temperatura: O melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | Aumentar a temperatura do fundido/molde: Temperaturas mais altas permitem que o plástico permaneça fundido por mais tempo, facilitando uma melhor fusão e reduzindo a visibilidade da linha. |

| Pressão insuficiente: Falta de pressão para forçar a união das duas frentes. | Aumente a velocidade e a pressão da injeção: A injeção rápida minimiza o resfriamento antes da reunião. |

| Captura de ar: Gás ou ar preso no ponto de encontro. | Melhorar a ventilação: Adicione ou aprofunde aberturas de ventilação no local da linha de solda para permitir que o ar preso escape. |

4.3. Marcas de Fluxo (Linhas de Fluxo)

Marcas de fluxo são linhas ou padrões listrados em forma de onda visíveis na superfície, geralmente irradiando do portão.

| Causas | Prevenção/Solução |

|---|---|

| Fluxo lento ou variável: O molten plastic cools against the mold wall as it flows, creating visible layers. | Aumentar a velocidade de injeção: Encha a cavidade rapidamente para garantir que a frente fundida permaneça quente e fluida. |

| Baixa temperatura do molde: Um molde frio solidifica a primeira camada de contato do plástico muito rapidamente. | Aumentar a temperatura do molde: Um molde mais quente mantém a superfície plástica fundida por mais tempo, permitindo que as linhas de fluxo se dissipem. |

| Geometria do portão/corredor: Corredores/portas restritos ou mal projetados causam fluxo turbulento. | Ampliar portão/corredor: Alargue a comporta para reduzir a tensão de cisalhamento e permitir um fluxo de entrada mais suave. |

4.4. Jateamento

Jateamento ocorre quando o plástico derretido é esguichado através de uma pequena porta para uma cavidade aberta do molde, solidificando-se como uma corrente serpenteante antes que o resto da cavidade seja preenchida.

| Causas | Prevenção/Solução |

|---|---|

| Alta velocidade de injeção: Taxa de fluxo rápida através de uma porta restritiva. | Diminuir a velocidade de injeção: Diminua a velocidade inicial de injeção. |

| Projeto de portão ruim: O gate is positioned in a thick area or directs the melt stream straight into a large open space. | Redesenhar portão: Use um sub-gate ou tab gate que direciona o fluxo contra uma parede do molde ou um pino do núcleo, permitindo que o fluxo de massa fundida se “disperse” imediatamente após entrar na cavidade. |

4.5. Casca de Laranja

Casca de laranja é uma superfície que se parece com a casca de uma laranja - uma aparência ondulada ou esburacada.

| Causas | Prevenção/Solução |

|---|---|

| Diferença de temperatura do molde: Diferencial extremo de temperatura entre o plástico fundido e a superfície do molde. | Aumentar a temperatura do molde: Uma superfície do molde mais quente permite que o material replique totalmente a superfície do molde antes de solidificar. |

| Degradação/umidade do material: A umidade excessiva no material pode causar formação de gases na superfície. | Material pré-seco: Certifique-se de que a resina esteja seca de acordo com as especificações do fabricante. |

| Baixa viscosidade de fusão: O plástico está muito quente e não mantém sua forma quando entra em contato com o molde. | Reduza ligeiramente a temperatura de fusão: Ajuste a temperatura de fusão para melhorar a viscosidade sem causar marcas de fluxo. |

4.6. Corar (Portão Blush)

Blush é uma área localizada de opacidade ou nebulosidade, geralmente ocorrendo diretamente ao redor da área do portão.

| Causas | Prevenção/Solução |

|---|---|

| Alta tensão de cisalhamento: Causado pelo material sendo forçado com muita violência através de um pequeno portão. | Aumentar o tamanho do portão: A redução da restrição diminui a tensão de cisalhamento no polímero. |

| Velocidade de injeção: Velocidades de injeção muito altas através do portão. | Reduza a velocidade de injeção: Diminua a velocidade de injeção inicial, geralmente utilizando perfis de vários estágios. |

| Separação de Lubrificantes: Os aditivos/lubrificantes do material separam-se sob alto cisalhamento. | Experimente um tipo de material diferente: Mude para um tipo de resina com melhor estabilidade térmica ou menor teor de aditivos. |

5. Seleção de materiais para acabamento superficial ideal

A seleção do material é o primeiro e mais crucial passo para alcançar um acabamento superficial de alta qualidade. As propriedades inerentes do polímero – especificamente sua estrutura molecular e taxa de encolhimento – determinam quão bem ele pode replicar a superfície do molde.

5.1. Visão geral de termoplásticos adequados

Os termoplásticos são categorizados pela sua estrutura, o que impacta diretamente na sua aparência final: Amorfo polímeros geralmente oferecem brilho superior e replicação de superfície, enquanto Semi-cristalino os polímeros normalmente têm um acabamento mais fosco devido ao encolhimento maior e menos uniforme.

5.1.1. Acrílico (PMMA)

- Estrutura: Amorfo

- Capacidade de acabamento: Excelente. PMMA (Polimetilmetacrilato) é conhecido por sua clareza excepcional e capacidade de atingir um acabamento espelhado de muito alto brilho (ideal para SPI A-1). É frequentemente usado para componentes ópticos, lentes e tampas de tela.

- Desafio: Altamente suscetível a fissuras e fissuras por tensão se moldado incorretamente ou exposto a certos produtos químicos.

5.1.2. Policarbonato (PC)

- Estrutura: Amorfo

- Capacidade de acabamento: Excelente. O PC fornece uma superfície resistente e de alto impacto que também pode atingir um acabamento brilhante e de alto brilho . Sua alta viscosidade requer temperaturas de moldagem adequadas, mas resulta em boa replicação superficial.

- Desafio: Deve ser bem seco (hidroscópico) para evitar hidrólise, que pode levar a jogar marks e poor surface quality.

5.1.3. Acrilonitrila Butadieno Estireno (ABS)

- Estrutura: Amorfo

- Capacidade de acabamento: Muito bom. ABS é o polímero de engenharia robusto, oferecendo um bom equilíbrio de propriedades mecânicas e um acabamento cosmético de alta qualidade . É facilmente texturizado (por meio de gravação/jateamento) e aceita prontamente pintura e chapeamento (por exemplo, cromo).

- Desafio: Altamente propenso a marcas de pia em seções mais espessas devido ao seu encolhimento moderado.

5.1.4. Polipropileno (PP)

- Estrutura: Semi-cristalino

- Capacidade de acabamento: Justo para Bom. Como uma resina semicristalina, o PP normalmente apresenta retração mais elevada e menos uniforme, resultando em uma acabamento mais fosco e com menos brilho em comparação com resinas amorfas. Também é mais propenso a linhas de fluxo e the casca de laranja efeito.

- Vantagem: Usado onde a tenacidade e a resistência química são fundamentais e um acabamento fosco ou texturizado é aceitável.

5.1.5. Poliestireno (PS)

- Estrutura: Pode ser Amorfo (PS de Uso Geral ou GPPS) ou uma mistura (PS de Alto Impacto ou HIPS).

- Capacidade de acabamento: Bom (GPPS). GPPS é amorfo e fornece excelente brilho e rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Desafio: Frágil em comparação com ABS ou PC.

5.2. Comparando capacidades de acabamento superficial de diferentes materiais

| Propriedade | PMMA (acrílico) | PC (policarbonato) | ABS | PP (polipropileno) | PS (poliestireno) |

|---|---|---|---|---|---|

| Estrutura | Amorfo | Amorfo | Amorfo | Semi-cristalino | Amorfo |

| Brilho máximo | Excelente (Mais Alto) | Excelente | Muito bom | Justo (Baixo) | Bom |

| Taxa de encolhimento | Baixo | Baixo | Moderado | Alto (não uniforme) | Baixo to Moderate |

| Aceitabilidade de textura | Justo (Sensível) | Bom | Excelente | Bom | Bom |

| Propensão a defeitos | Loucura | Espalhamento/Umidade | Marcas de pia | Casca de laranja/deformação | Fragilidade |

5.3. Considerações sobre compatibilidade de materiais com tratamentos de superfície

Ao selecionar um material, é vital considerar quaisquer tratamentos de superfície secundários planejados:

- Adesão: Alguns polímeros, particularmente Polipropileno (PP) e Polietileno (PE) , têm energia superficial muito baixa, dificultando a adesão de tintas e revestimentos. Estes muitas vezes requerem processos de pré-tratamento como tratamento de chama or tratamento com plasma antes de pintar.

- Resistência a solventes: Amorfo resins like PC e PMMA são suscetíveis a ataques químicos e quebra de estresse de muitos solventes comuns encontrados em tintas ou adesivos. Devem ser utilizados revestimentos especializados e não agressivos.

- Platabilidade: ABS é frequentemente o material preferido para peças que requerem cromagem (por exemplo, acabamento automotivo) porque sua estrutura permite uma adesão superior do acabamento metálico.

6. Estudos de caso: Melhoria do acabamento superficial em moldagem por injeção

Esses estudos de caso ilustram como a atenção específica aos parâmetros de materiais, ferramentas e processos pode superar desafios e alcançar requisitos rigorosos de acabamento superficial em diferentes setores.

6.1. Componentes Automotivos

Desafio: Painéis Externos Automotivos Classe A

Painéis externos automotivos (por exemplo, painéis de carroceria, acabamentos de pilares) exigem um Acabamento superficial “Classe A” : uma superfície de alto brilho, esteticamente perfeita e sem manchas, pronta para pintura. Este acabamento deve ser consistente em grandes áreas de superfície.

- Solução Implementada:

- Materiais: Uso de equipamentos altamente projetados Misturas ABS/PC com taxas de encolhimento muito baixas.

- Ferramentas: Empregando SPI A-1 polimento (espelho) no aço do molde, seguido de uma proteção revestimento duro para manter o acabamento ao longo de milhares de ciclos.

- Processo: Utilizando Ciclagem Rápida de Temperatura (RTC) tecnologia (Tecnologias de controle de temperatura de moldes, Seção 3.6). Isto aquece a superfície do molde rapidamente durante a injeção (melhorando o fluxo e o brilho, eliminando linhas de solda) e esfria-a rapidamente para tempos de ciclo rápidos.

Resultado:

Uniformidade de brilho quase perfeita e eliminação virtual de marcas de fluxo e linhas de solda, reduzindo a necessidade de extenso acabamento pós-moldagem e preparação de pintura.

6.2. Eletrônicos de consumo

Desafio: carcaças de smartphone de alto brilho

As carcaças modernas de smartphones e dispositivos exigem um acabamento brilhante profundo e resistente a arranhões, embora muitas vezes tenham geometrias complexas (por exemplo, paredes finas, múltiplas nervuras internas).

- Solução Implementada:

- Materiais: Alto fluxo, estabilizado contra UV Policarbonato (PC) , selecionado por sua resistência e capacidade de alto brilho.

- Projeto: Implementação cuidadosa de Moldagem por injeção assistida por gás (Seção 3.4) para escavar seções espessas internas (ressaltos), evitando efetivamente marcas de pia na superfície externa fina e altamente visível.

- Pós-moldagem: Aplicação de protetor Revestimento anti-riscos/UV (Seção 3.3.1) para atender aos requisitos de durabilidade do consumidor sem comprometer o alto brilho superficial obtido durante a moldagem.

Resultado:

As carcaças mantêm um acabamento espelhado de alto brilho, apesar das características estruturais subjacentes, juntamente com a resistência necessária ao desgaste diário.

6.3. Dispositivos Médicos

Desafio: Carcaças de bomba lisas e esterilizáveis

Dispositivos médicos, como caixas de diálise ou bombas de medicamentos, requerem superfícies extremamente lisas e não porosas para facilitar a limpeza, esterilização e evitar o acúmulo de biofilme.

- Solução Implementada:

- Materiais: Classe médica, baixa extração Polipropileno (PP) ou de alta qualidade ABS , escolhido para biocompatibilidade.

- Ferramentas: O mold cavity is polished to an SPI A-2 or A-3 acabamento (baixo R a valores) para garantir rugosidade superficial mínima.

- Processo: Executando um alta temperatura do molde (Seção 2.3.3) para maximizar o fluxo do plástico e garantir a replicação completa da superfície lisa do molde, o que minimiza os poros microscópicos ou a visibilidade da linha de malha.

Resultado:

As peças atingem um R baixo a valor, criando uma superfície fácil de higienizar, que atende aos rigorosos padrões regulatórios médicos e evita a contaminação da superfície.

7. Solução de problemas de acabamento de superfície

Quando ocorrem defeitos superficiais, confiar apenas na intuição é muitas vezes ineficiente e dispendioso. É necessária uma abordagem sistemática e científica para identificar a causa raiz e otimizar o processo para uma solução permanente.

7.1. Abordagem sistemática para identificar as causas raízes

A solução de problemas deve seguir uma metodologia clara e passo a passo:

- Defina e documente o defeito: Identifique claramente o defeito (por exemplo, marca de afundamento, marca de fluxo, jateamento) e sua localização, frequência e gravidade. Colete amostras e evidências fotográficas.

- Revise as especificações do material: Verifique se a resina está corretamente seca (especialmente resinas hidroscópicas como PC or ABS ), não está contaminado e é do tipo correto especificado para o trabalho.

- Inspecione as ferramentas: Verifique o molde quanto a danos, ventilação insuficiente, detritos na cavidade ou inconsistências no próprio acabamento da superfície do molde. Certifique-se de que os sistemas de controle de temperatura do molde estejam funcionando corretamente e fornecendo temperaturas uniformes.

- Analise os parâmetros de processamento (os 6 M's): Verifique e registre sistematicamente as seguintes variáveis, que são causas raízes comuns de defeitos:

- Materiais: Umidade, temperatura, viscosidade.

- Molde: Temperatura, uniformidade de resfriamento, ventilação.

- Máquina: Velocidade do parafuso, perfil de temperatura do cano.

- Método (Processo): Velocidade de injeção, holding pressure, cycle time.

- Mão de obra: Consistência e procedimentos do operador.

- Medição: Consistência das verificações de CQ e calibração do equipamento.

- Isolar e ajustar: Implemente uma alteração de processamento por vez (por exemplo, aumente a temperatura do molde em 5 °C ), monitorar o resultado e documentar o resultado. Nunca ajuste múltiplas variáveis simultaneamente.

7.2. Usando Design de Experimentos (DOE) para Otimização

Para defeitos complexos onde múltiplos fatores podem interagir, o Projeto de Experimentos (DOE) A metodologia fornece um caminho estatisticamente rigoroso para a otimização.

- O que é DOE? DOE é um método formal para planejar, executar e analisar testes para determinar como diferentes fatores (por exemplo, temperatura de fusão, velocidade de injeção, temperatura do molde) afetam a característica de saída (a qualidade do acabamento superficial, medida por R a ou contagem de defeitos).

- O Power of Interaction: O DOE pode identificar não apenas o efeito de fatores individuais, mas também o efeito de interação —por exemplo, quão alta é a temperatura de fusão e a baixa velocidade de injeção pode piorar coletivamente um defeito como o jato, mais do que qualquer um dos fatores isoladamente.

- Implementação: Ao executar um número limitado de experimentos estruturados, o DOE pode definir rapidamente a “janela de processo” – a faixa ideal de parâmetros de processamento que produz de forma confiável o acabamento superficial desejado.

7.3. Monitoramento e Controle de Processos

A melhor solução de problemas é a prevenção, que depende de monitoramento consistente:

- Controle de circuito fechado: O uso de modernas máquinas de moldagem por injeção com sistemas de controle de circuito fechado garante que parâmetros críticos como temperatura de fusão , temperatura do molde e velocidade de injeção permanecem estáveis durante toda a produção, evitando desvios que levam a um acabamento superficial inconsistente.

- Medição em linha: Para peças altamente críticas (por exemplo, componentes ópticos), o uso de sistemas de medição em linha (como sistemas de visão ou testadores de rugosidade) pode detectar defeitos superficiais ou problemas dimensionais imediatamente, permitindo que os operadores corrijam o processo antes de produzir sucata excessiva.

- Manutenção Preventiva: A limpeza e manutenção regulares do molde, especialmente das aberturas de ventilação e canais de resfriamento, são essenciais para evitar o acúmulo de resíduos ou incrustações que causam pontos quentes e qualidade inconsistente da superfície.

8. Tendências emergentes em tecnologia de acabamento superficial

A busca por maior desempenho e estética inovadora está ampliando os limites da tecnologia de superfícies plásticas, concentrando-se na precisão em microescala e na funcionalidade aprimorada do material.

8.1. Micro e Nano Texturização

Indo além da gravação química tradicional, as técnicas de texturização de última geração utilizam extrema precisão para criar superfícies funcionais.

- Processo: Alcançado principalmente através Texturização a Laser (Seção 3.2.2) ou usinagem especializada e ultraprecisa da inserção do molde.

- Micro Texturização: Os recursos normalmente variam de 1 a 1000 µm . Usado para criar superfícies funcionais como:

- Antirreflexo/Antirreflexo superfícies para displays e ópticas.

- Hidrofóbico/autolimpante superfícies (imitando o efeito Lótus), otimizando a rugosidade da superfície para repelir a água.

- Nano Texturização: Os recursos estão abaixo de 100 nm. Isso é usado para projetar propriedades de dispersão de luz para recursos antifalsificação avançados ou detalhes estéticos extremamente finos que não podem ser vistos a olho nu.

8.2. Polímeros Autocurativos

A solução definitiva para manter um acabamento superficial impecável é um material que possa se reparar.

- Conceito: Ose are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- Benefício: Fornece defesa permanente contra falhas superficiais comuns, como pequenos arranhões e arranhões, melhorando significativamente a longevidade do acabamento cosmético em itens como revestimentos automotivos e eletrônicos de consumo.

- Situação Atual: Embora ainda emergentes, estes materiais já estão sendo implementados em revestimentos especializados e aplicações de alta qualidade.

8.3. Materiais Sustentáveis e Acabamentos de Superfície

A crescente pressão regulatória e do consumidor está impulsionando a inovação em direção a materiais ecologicamente corretos que ainda atendem às altas demandas de qualidade de superfície.

- Polímeros de base biológica e reciclados: O challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like jogar or marcas de fluxo .

- Foco na solução: Utilizando controle de alta temperatura do molde e optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Revestimentos à base de água: A transição de revestimentos com alto teor de solventes (ricos em COV) para sistemas ecológicos à base de água para pintura pós-moldagem, garantindo que o revestimento adere adequadamente ao substrato plástico sem causar estresse químico ou degradação.

9. Conclusão

9.1. Principais vantagens para obter acabamento superficial de alta qualidade

Alcançar um acabamento superficial ideal na moldagem por injeção de plástico não é um processo de etapa única, mas o resultado de esforços sincronizados em três domínios principais:

- Domínio de materiais: O choice between resinas amorfas ( PC, PMMA, ABS ) para brilho superior e os desafios inerentes de resinas semicristalinas ( PP, PE ) é fundamental. Garanta sempre a secagem e preparação adequadas do material.

- Precisão do ferramental: O mold dictates the maximum achievable finish. Investing in appropriate polimento de moldes (para um R específico a valor ou Grau SPI ) ou aplicando alta precisão texturização de superfície (químico ou laser) é essencial. Adequado desabafar e uniform projeto do canal de resfriamento não são negociáveis para evitar defeitos.

- Otimização de Processos: O final finish is tuned by parâmetros de processamento . Alto temperatura do molde e controlled velocidade/pressão de injeção são as principais alavancas usadas para eliminar defeitos como marcas de pia , linhas de solda e marcas de fluxo . Use métodos sistemáticos de solução de problemas, como DOE para bloquear os parâmetros ideais.

Os projetos mais bem-sucedidos reconhecem que a qualidade da superfície é uma função de todo o sistema – material, molde e máquina – trabalhando em harmonia.

9.2. O futuro do acabamento superficial em moldagem por injeção de plástico

A indústria está caminhando em direção a soluções inteligentes e integradas:

- Superfícies Funcionais: O emerging trends of micro e nano texturização transformará superfícies plásticas em interfaces funcionais que repelem a água, combatem germes ou manipulam a luz, tornando o acabamento superficial um componente ativo do produto.

- Processamento Inteligente: Tecnologias avançadas como Ciclagem Rápida de Temperatura (RTC) e closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Resiliência de materiais: O implementation of polímeros autocurativos mudará fundamentalmente a forma como a durabilidade é vista, garantindo que a qualidade estética seja mantida muito depois de a peça sair do molde.

Mantendo-se atualizados sobre esses desenvolvimentos e mantendo um controle rigoroso do processo, os fabricantes podem fornecer consistentemente componentes plásticos com qualidade de acabamento superficial de classe mundial.

Este guia abrangente detalha como obter o acabamento superficial ideal em moldagem por injeção de plástico, equilibrando a seleção do material, o projeto do molde e os parâmetros de processamento. Ele define métricas importantes como R a valores e a escala de acabamento SPI e, em seguida, explora técnicas como polimento de molde, texturização a laser e controle avançado de temperatura de molde. Por fim, o artigo fornece soluções sistemáticas para defeitos comuns, como marcas de afundamento e linhas de solda, concluindo com uma análise das tendências futuras, incluindo nanotexturização e polímeros autocurativos.