Resumo rápido para profissionais

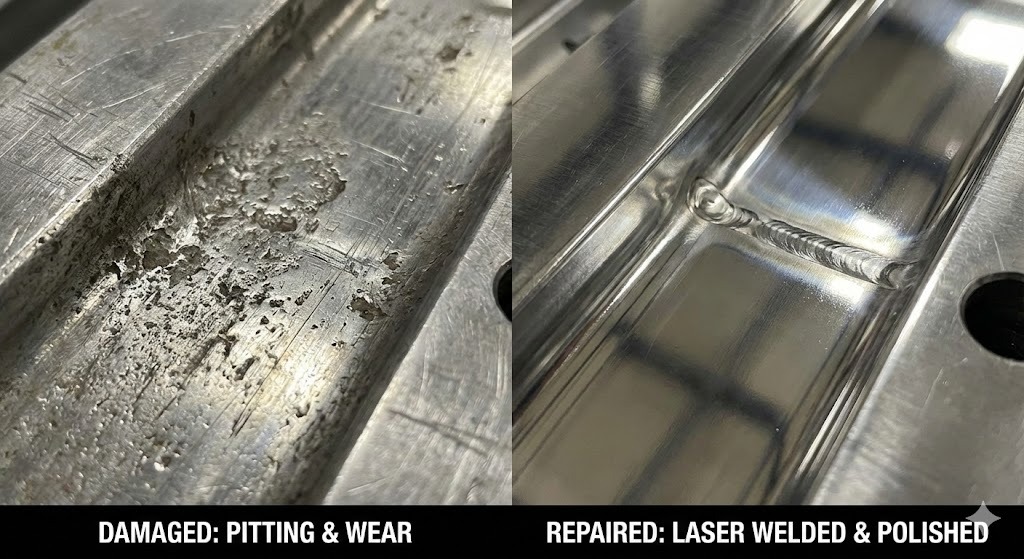

Reparação de moldes de injeção é o processo especializado de restauração de ferramentas danificadas às suas especificações ouiginais de engenharia para garantir a qualidade das peças e evitar paradas de produção. A aboudagem moderna mais eficaz combina soldagem a laser de precisão —que adiciona material com impacto térmico mínimo—e tratamentos de superfície avançados (como revestimentos PVD ou cromagem dura) para aumentar a vida útil do molde. Ao utilizar essas técnicas, os fabricantes podem reduzir o tempo de inatividade em até 70% em comparação com a soldagem TIG tradicional ou a substituição completa da ferramenta.

1. Introdução ao reparo de moldes de injeção

Por que a manutenção adequada do molde é crítica?

Manutenção de moldes é a prática rotineira de inspecionar, limpar e reparar unidades de injeção para evitar defeitos. Na fabricação de alta velocidade, até mesmo um arranhão microscópico na superfície de uma cavidade pode causar “flash” (excesso de plástico em uma peça) ou fraquezas estruturais. O reparo proativo garante precisão dimensional e economiza milhares de dólares ao evitar o alto custo de usinagem de um molde completamente novo.

Quais são as causas comuns de danos ao molde de injeção?

Os danos causados pelo mofo normalmente se enquadram em quatro categorias:

- Desgaste Mecânico: Fricção abrasiva de resinas cheias de vidro desgasteo a comporta e a cavidade.

- Corrosão: Ataques químicos provenientes da liberação de gases de plásticos (como PVC) que perfuram a superfície do aço.

- Erro humano: Arranhões causados pelo uso de ferramentas metálicas para remover peças presas.

- Fadiga Térmica: Rachaduras por tensão resultantes de ciclos constantes de aquecimento e resfriamento durante a produção.

2. Compreendendo os moldes de injeção: a base técnica

Quais são os componentes básicos de um molde de injeção?

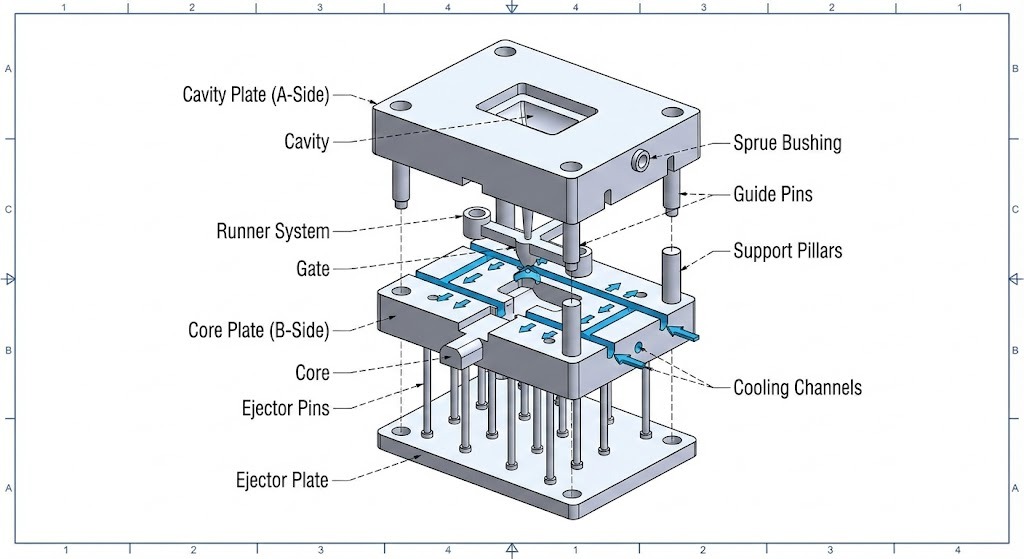

Para realizar um reparo bem-sucedido, um técnico deve identificar qual componente está falhando.

- A cavidade e o núcleo: Os lados primários “A” e “B” que formam o formato da peça plástica.

- Pinos Ejetores: Componentes mecânicos que empurram a peça acabada para fora do molde.

- Canais de resfriamento: Caminhos internos por onde flui água ou óleo para regular a temperatura.

- Sistema de portão e corredor: O “encanamento” que direciona o plástico derretido para a cavidade.

Materiais comuns usados em moldes de injeção

A escolha da técnica de reparo depende muito do material de molde . A maioria dos moldes de alta produção são feitos de Aço ferramenta , que é aço ligado a elementos como cromo ou vanádio para aumentar a dureza.

Tabela 1: Materiais de Molde Comuns e Compatibilidade de Reparo

| Tipo de material | Grau Comum | Dificuldade de reparo | Melhor método de reparo |

|---|---|---|---|

| Aço P20 | Aço Pré-endurecido | Baixo | Soldagem a laser ou TIG |

| Aço H13 | Aço para ferramentas para trabalho a quente | Médio | Soldagem a laser (requer pré-aquecimento) |

| Aço S7 | Aço resistente a choques | Alto | Soldagem a laser de precisão |

| Alumínio | 7075-T6 | Médio | Fio Laser Especializado |

Qual é a diferença entre sistemas de câmara quente e câmara fria?

- Sistemas de Câmara Quente: Usar coletores aquecidos para manter o plástico fundido dentro do molde, reduzindo o desperdício, mas tornando os reparos mais complexos devido aos componentes elétricos integrados.

- Sistemas de câmara fria: Canais simples que solidificam com a peça; eles são mais fáceis de reparar, mas resultam em mais material descartado.

Definições Técnicas

- HAZ (zona afetada pelo calor): A área do metal base que não foi derretida, mas teve sua microestrutura alterada pelo calor da soldagem. Minimizar a ZTA é o objetivo principal da soldagem a laser.

- Dureza Rockwell (HRC): Uma escala usada para medir a dureza de indentação de um material. A maioria dos aços para moldes varia de 30 a 60 HRC.

- Flash: Um defeito de moldagem por injeção onde finas camadas de plástico escapam entre as metades do molde, geralmente indicando uma linha de separação desgastada.

3. Soldagem a laser para reparo de moldes de injeção

O que é soldagem a laser no reparo de moldes?

Soldagem a laser é um processo de reparo de alta precisão que utiliza um feixe de luz concentrado para derreter um fio de enchimento especializado na área danificada de um molde. Ao contrário da soldagem tradicional, o laser concentra a energia com tanta força que cria uma forte ligação metalúrgica quase sem distorção do aço circundante.

Quais são as vantagens da soldagem a laser?

Para os técnicos, a soldagem a laser é o método preferido para ferramentas de alto valor porque:

- Zona Mínima Afetada pelo Calor (HAZ): O calor localizado evita que o aço do molde deforme ou perca a dureza original.

- Precisão Extrema: Os técnicos podem reparar danos tão pequenos quanto 0,05 mm , permitindo trabalhar em texturas complexas e cantos agudos.

- Geometrias Complexas: A natureza sem contato do laser permite reparos dentro de cavidades profundas ou costelas estreitas onde uma tocha TIG não consegue alcançar.

- Pós-processamento reduzido: Como a solda é muito limpa, o tempo necessário para lixamento e polimento manual é reduzido em mais de 50% .

3.4. Processo de soldagem a laser: um guia passo a passo

Para conseguir um reparo de nível profissional, os técnicos devem seguir uma sequência padronizada:

Passo 1: Preparação da Superfície do Molde

A limpeza é o fator mais crítico. Qualquer resíduo de plástico, óleo ou ferrugem causará porosidade (pequenas bolhas) na solda.

- Ação: Usar limpeza ultrassônica ou solventes especializados para remover todos os contaminantes.

- Verificação: Inspecione a área sob um microscópio 10x para garantir que o metal esteja “brilhante” e livre de resíduos carbonizados.

Passo 2: Selecionando Parâmetros e Configurações de Soldagem

As configurações do laser devem ser ajustadas com base no metal base e na espessura do reparo.

- Energia de pulso (Joules): Controla a profundidade da penetração da solda.

- Duração do pulso (ms): Determina quanto tempo o laser permanece ligado; pulsos mais longos são usados para fios mais grossos.

- Frequência (Hz): A velocidade dos pulsos de laser.

- Tamanho do ponto (mm): O diâmetro do feixe de laser; geralmente definido entre 0,2 mm e 1,5 mm .

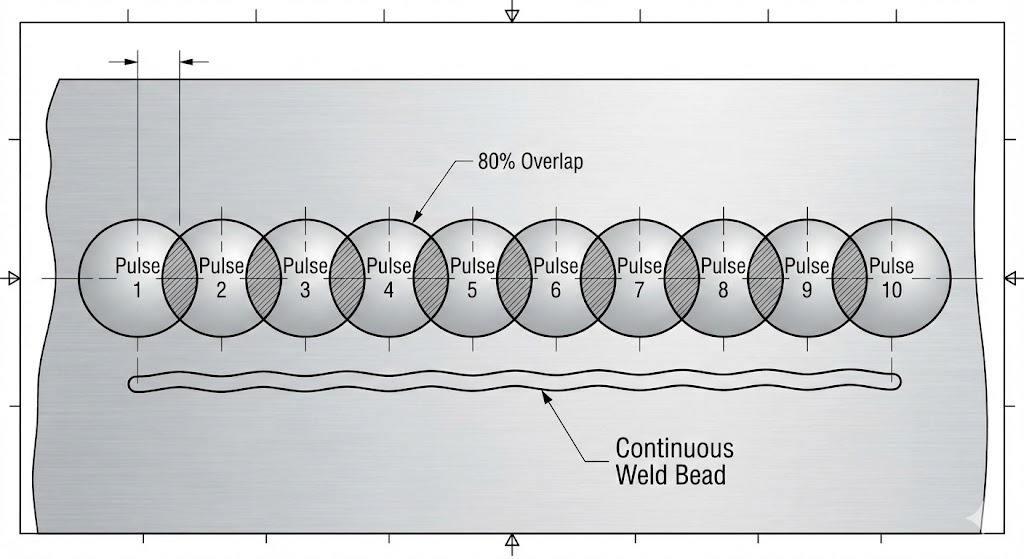

Etapa 3: Execução das Técnicas de Soldagem

- Soldagem por pulso: O método padrão para reparo. Cada pulso cria um pequeno “ponto” de metal fundido.

- Soldagem Contínua/Sobreposta: Os técnicos sobrepõem cada “ponto” por 70-80% para criar um cordão de metal sólido e sem costura.

3.5. Melhores práticas para técnicos

- Combine o fio de enchimento: Sempre use um fio laser que corresponda à química do aço do molde (por exemplo, use fio H13 para um molde H13) para garantir dureza e cor uniformes após o polimento.

- Gerenciar o gás de proteção: Usar Gás argônio a uma taxa de fluxo constante para evitar a oxidação, que torna a solda preta e quebradiça.

- Evite a construção excessiva: Adicione apenas a quantidade mínima de material necessária. O excesso de soldagem aumenta o risco de acúmulo de calor e tempo extra de usinagem.

3.6. Problemaaas e soluções comuns

| Problem | Causa provável | Solução Profissional |

|---|---|---|

| Corte inferior | A potência (tensão) está muito alta | Baixoer the pulse energy and increase the spot size. |

| Poros/Bolhas | Superfície contaminada | Limpe novamente a área com álcool e verifique o fluxo de gás. |

| Rachadura | Alto carbon steel cooling too fast | Pré-aqueça o molde para 150-200°C antes da soldagem. |

| Afundando | Alimentação inadequada do fio | Certifique-se de que o fio seja empurrado para o centro da poça de fusão. |

Principais insights técnicos: a importância da microestrutura

Quando um pulso de laser atinge o aço, a taxa de resfriamento é extremamente alta. Isto cria um microestrutura martensítica na área da solda, que é muito dura, mas pode ser quebradiça. Para garantir durabilidade a longo prazo, grandes reparos devem passar por um ciclo de aquecimento de “alívio de tensões” para estabilizar a estrutura metálica.

4. Técnicas de tratamento de superfície para moldes de injeção

O que é tratamento de superfície no reparo de moldes?

Tratamento de superfície é a aplicação de uma fina camada de material especializado ou uma alteração química na “pele” externa do aço do molde. No ciclo de reparo, esta é a etapa final após a soldagem e o polimento. Ele foi projetado para restaurar ou melhorar o desempenho original do molde, especificamente sua resistência ao desgaste, corrosão e fricção.

Tipos de tratamentos de superfície para moldes

4.2.1. Cromagem Dura

Este é um processo eletroquímico tradicional que aplica uma camada de cromo diretamente no aço.

- Melhor para: Protegendo contra plásticos corrosivos como o PVC e melhorando a “liberação” da peça.

- Dureza: Normalmente 65–70 HRC .

4.2.2. Niquelagem eletrolítica

Ao contrário do revestimento padrão, este utiliza uma reação química em vez de eletricidade, garantindo uma espessura perfeitamente uniforme mesmo dentro de furos profundos ou canais de resfriamento.

- Melhor para: Geometrias complexas onde a espessura uniforme é obrigatória.

4.2.3. Revestimento de nitreto de titânio (TiN)

Um revestimento PVD (Physical Vapor Deposition) dourado extremamente duro.

- Melhor para: Ambientes de alta abrasão, como moldes que utilizam resinas com enchimento de vidro.

- Dureza: Até 80 HRC .

4.3. Benefícios do tratamento de superfície

Aplicar o tratamento correto oferece três vantagens técnicas principais:

- Melhor resistência ao desgaste: Evita o “lavagem” nas comportas por onde flui o plástico de alta pressão.

- Proteção aprimorada contra corrosão: Protege o caro aço para ferramentas contra vapor de água e gases subprodutos ácidos.

- Propriedades de versão aprimoradas: Reduz o “atrito” entre o plástico e o metal, permitindo tempos de ciclo mais rápidos e menos peças danificadas.

4.4. Como selecionar o tratamento certo

A escolha depende do “Modo de Falha” do molde:

- Se o molde estiver arranhando: Usar TiN ou DLC (carbono semelhante a diamante) para máxima dureza.

- Se o molde estiver enferrujado: Usar Níquel eletrolítico para cobertura de 100%.

- Se o plástico estiver grudado: Usar Cromo Duro ou especializado Revestimentos com infusão de PTFE .

4.5. Processo de tratamento de superfície: guia passo a passo

Passo 1: Preparação e Limpeza do Molde

O revestimento só irá aderir a uma superfície perfeitamente limpa.

- Ação: Faça um polimento final conforme necessário Acabamento SPI (por exemplo, acabamento espelhado A-2).

- Nota Técnica: Quaisquer óleos microscópicos remanescentes do composto de polimento farão com que o revestimento descasque (delaminação).

Passo 2: Aplicação do Revestimento

O molde é colocado em uma câmara de vácuo (para PVD/CVD) ou em banho químico (para galvanização).

- Precisão: Os revestimentos são geralmente aplicados com uma espessura de 0,002 mm a 0,010 mm portanto, não alteram as dimensões finais da peça.

Etapa 3: Processos Pós-Tratamento

- Ação: Inspecione a superfície para ver se há “buracos” ou espessura irregular.

- Ação: Realize uma verificação dimensional final para garantir que o revestimento não colocou a ferramenta “fora da tolerância”.

4.6. Solução de problemas comuns de tratamento de superfície

| Problem | Causa provável | Solução Profissional |

|---|---|---|

| Descamação/Descamação | Má limpeza de superfície | Retire o revestimento, faça novo polimento e use limpeza ultrassônica. |

| Embotamento de acabamento | O revestimento é muito espesso | Reduza o tempo de deposição; verifique o medidor de espessura de mícron. |

| Acúmulo de borda | Alto current density (in plating) | Usar “dummy” cathodes to pull excess current away from sharp corners. |

Definição Técnica: PVD vs.

- PVD (deposição física de vapor): Um processo de vácuo de baixa temperatura (abaixo de 500°C) que não deforma o aço do molde.

- CVD (deposição química de vapor): Um processo de alta temperatura (até 1000°C) que cria uma ligação mais forte, mas pode exigir que o molde seja novamente endurecido posteriormente.

5. Considerações Práticas para Técnicos

Como os técnicos ficam seguros durante o reparo do molde?

A segurança é fundamental ao manusear lasers de alta energia e tratamentos químicos.

- Segurança a laser: Sempre trabalhe em um local designado Área de laser classe 4 . Os técnicos devem usar óculos de segurança específicos para comprimento de onda para evitar danos permanentes à retina causados pelos feixes refletidos.

- Extração de fumos: Soldagem e limpeza química liberam partículas metálicas microscópicas e VOCs (compostos orgânicos voláteis). Use ventilação de exaustão localizada para manter a qualidade do ar.

- Proteção Térmica: Mesmo com uma ZTA localizada, a base do molde pode reter calor significativo. Use luvas resistentes ao calor ao manusear componentes após a soldagem.

Equipamentos e ferramentas necessários para o sucesso

Uma estação de trabalho profissional para reparo de moldes requer mais do que apenas um soldador. As ferramentas essenciais incluem:

- Microscópio Estéreo: Ampliação mínima de 10x para visualização de poças de fusão.

- Moedores de precisão: Ferramentas rotativas pneumáticas ou elétricas de alta velocidade para “desbaste” na solda.

- Kits de micropolimento: Pastas de diamante e pedras cerâmicas para restaurar o acabamento superficial SPI.

- Micrômetros Digitais: Para verificar se o reparo retornou o componente à sua tolerância original.

Análise de custos: reparo de molde vs. substituição

Uma das funções mais importantes de um técnico é aconselhar a gerência sobre se um molde deve ser reparado ou descartado.

Tabela 2: Matriz de Decisão para Reparo vs. Substituição

| Fator | Reparação (Superfície Laser) | Substituição completa |

|---|---|---|

| Custo típico | 5% – 20% do custo original da ferramenta | 100% do custo da ferramenta |

| Prazo de entrega | 24 – 72 horas | 8 – 16 semanas |

| Durabilidade | 80% – 100% da vida original | 100% (Novo ciclo de vida) |

| Melhor para | Danos localizados, portões, linhas divisórias | Rachaduras catastróficas na estrutura, lavagem total |

Estudo de caso: Reduzindo o tempo de inatividade em ferramentas automotivas

Um fornecedor automotivo de nível 1 sofreu um “congelamento” devido à abrasão em um molde de 32 cavidades.

- O problema: O flash da linha de partição estava causando uma taxa de rejeição de 15%.

- A solução: Técnicos usados Fio laser H13 para reconstruir a linha de partição, seguido por um TiN (nitreto de titânio) Revestimento PVD.

- O resultado: O molde voltou à produção dentro de 36 horas , e a dureza superficial aumentou de 52 HRC para 82 HRC, evitando desgaste futuro.

6. Técnicas e Tecnologias Avançadas

O que são métodos de reparo híbrido?

O reparo híbrido envolve o uso Soldagem a laser para restauração estrutural seguida de Tratamento de superfície para aprimoramento funcional.

- Exemplo: Soldar um furo de pino ejetor danificado e depois aplicar um Níquel eletrolítico revestimento em toda a placa. Isso garante que o reparo seja resistente e que toda a superfície esteja protegida contra ferrugem.

Automação no reparo de moldes

A indústria está caminhando para Soldagem a laser CNC . Em vez de um técnico guiar manualmente o fio sob um microscópio, um braço robótico segue um caminho pré-programado. Isso garante 100% de consistência na espessura da solda e é ideal para reparar grandes lotes de pastilhas idênticas.

Tecnologias emergentes: impressão 3D de metal (fabricação aditiva)

Para falhas catastróficas onde faltam grandes seções de um molde, os técnicos agora usam Deposição Dirigida de Energia (DED) . Este aço ferramenta “imprime em 3D” diretamente na base do molde existente, que é então usinada em CNC de volta ao formato final.

7. Resumo dos pontos principais

- Precisão é a chave: Soldagem a laser is the gold standard for mold repair because it minimizes the HAZ and prevents tool distortion.

- Sinergia de Superfície: Tratamento de superfícies like TiN or Chrome are not just for new molds; they are essential for extending the life of a repaired tool.

- Manutenção proativa: Identificar precocemente o desgaste por meio de inspeção microscópica pode evitar a necessidade de substituições dispendiosas.

O futuro do reparo de moldes de injeção

À medida que as peças plásticas se tornam mais complexas e os prazos de entrega mais curtos, a integração de Diagnóstico baseado em IA and reparo automatizado a laser se tornará padrão. Os técnicos que dominam tanto a ciência metalúrgica da soldadura como a química dos revestimentos de superfície serão os activos mais valiosos na moderna “Fábrica Inteligente”.

Lista de verificação de solução de problemas técnicos para técnicos

- O tipo de aço está identificado? (Combine o fio com o metal base).

- A superfície está “limpa e brilhante”? (Sem óleos ou resíduos).

- Os parâmetros do laser estão definidos? (Verifique Joules e tamanho do ponto).

- O gás argônio está fluindo? (Evitar oxidação).

- O revestimento combina com a resina? (por exemplo, cromo para PVC).

Perguntas frequentes: Reparo de molde de injeção

Quanto custa normalmente a soldagem a laser para reparo de moldes?

O custo de soldagem a laser para reparo de moldes geralmente varia de US$ 200 a US$ 2.000 por sessão de reparo, dependendo da complexidade da geometria e do volume de material necessário. Isto representa uma poupança significativa, uma vez que normalmente custa apenas 5% a 15% do preço de um molde de substituição.

Você pode soldar um molde que já tenha sido tratado na superfície?

Sim, mas o o revestimento da superfície deve ser removido primeiro na área de reparo. Revestimentos como Cromo Duro or TiN deve ser removido por ataque químico ou retificação de precisão antes da soldagem. Soldar diretamente sobre um revestimento causará contaminação , levando a uma solda quebradiça e má adesão.

Qual é o melhor tratamento de superfície para plásticos abrasivos?

Para plásticos reforçados com fibras de vidro ou minerais, Nitreto de Titânio (TiN) or Carbono semelhante a diamante (DLC) são os melhores tratamentos de superfície. Esses revestimentos PVD proporcionam uma dureza superficial superior a 80 HRC , que resiste eficazmente ao efeito “jateamento” das resinas abrasivas.

Quanto tempo leva um reparo típico de solda a laser?

A maioria dos pequenos reparos de solda a laser pode ser concluída em 2 a 4 horas , incluindo preparação e limpeza. Se o reparo exigir polimento pós-soldagem extenso ou tratamentos de superfície secundários, como revestimento PVD, o tempo total de entrega geralmente é 24 a 72 horas .

A soldagem a laser causa empenamento do molde?

Não, soldagem a laser não causa empenamento quando executado corretamente. Como o laser fornece um feixe altamente concentrado com uma Zona Mínima Afetada pelo Calor (HAZ) , a maior parte do molde permanece à temperatura ambiente, preservando a integridade estrutural e as tolerâncias dimensionais da ferramenta.

Qual a diferença entre soldagem TIG e soldagem a laser para moldes?

A principal diferença é entrada de calor .

- Soldagem TIG usa um arco de alta temperatura que cria uma grande ZTA, muitas vezes exigindo que todo o molde seja recozido e endurecido novamente.

- Soldagem a laser utiliza um feixe de luz preciso que cria uma poça de fusão microscópica, permitindo reparos em ferramentas acabadas e endurecidas sem afetar o material circundante.

Como escolho o fio de soldagem a laser correto?

Você deve corresponder à composição química do fio de soldagem ao aço do molde base. Por exemplo, use Fio H13 para aço ferramenta H13 . Usar um fio incorreto pode causar “linhas testemunhais” ou “fantasmas” após o polimento do molde, que aparecerão como defeitos nas peças plásticas finais.

Tabela de referência rápida: soluções de reparo por defeito

| Tipo de defeito | Reparo recomendado | Por quê? |

|---|---|---|

| Flash de linha de partição | Soldagem a laser (P20/H13) | Reconstrói arestas vivas sem distorção. |

| Corrosão Ácida de PVC | Níquel eletrolítico Plating | Fornece 100% de barreira química em todas as cavidades. |

| Desbotamento do portão | Revestimento de TiN para solda a laser | Restaura dimensões e adiciona resistência à abrasão. |

| Pontuação do pino ejetor | DLC de micropolimento | Reduz o atrito para evitar o travamento do pino. |