Emtrodução

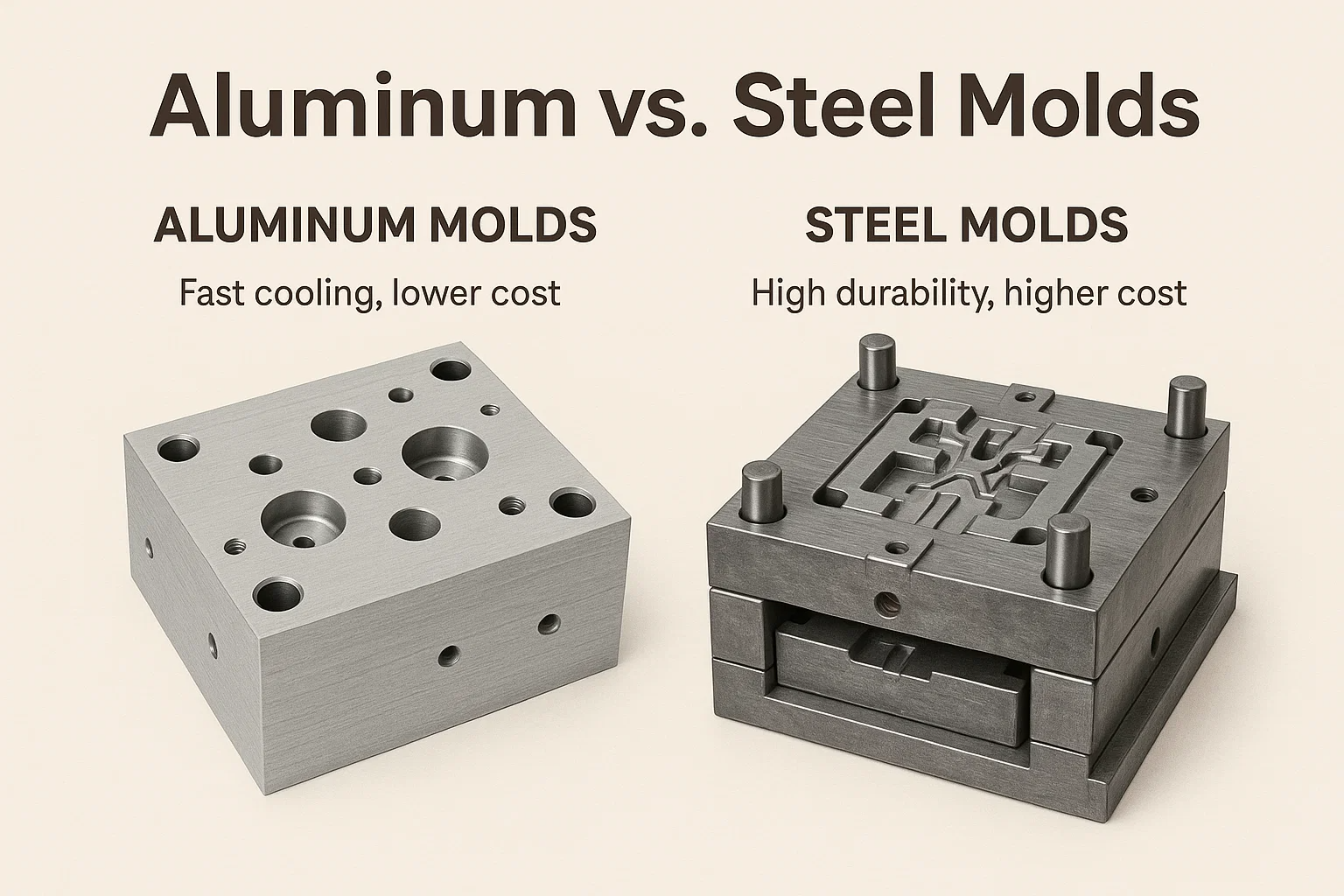

Na fabricação, Assim, o molde certo é crucial para criar peças de alta qualidade. O material que você escolhe para esse molde afeta diretamente tudo, desde a velocidade de custo e produção até a qualidade do produto final. Enquanto muitos materiais estão disponíveis, dois se destacam como os mais comuns e versáteis: alumínio e aço .

Este artigo mergulha no mundo dos moldes de alumínio e aço, exploreo suas propriedades, vantagens e desvantagens únicas. Vamos compará -los em fatores -chave, como custo, durabilidade e desempenho, para ajudá -lo a entender qual material é o melhor ajuste para o seu projeto específico.

O que são moldes de alumínio?

Moldes de alumínio são uma escolha popular para seu equilíbrio exclusivo de velocidade e eficiência. Esses moldes são normalmente feitos de ligas de alumínio de alta resistência, como 7075 and 6061 , que são conhecidos por sua excelente usinabilidade e alta condutividade térmica.

Ao contrário do aço, o alumínio pode dissipar o calor muito rapidamente. Isso o torna ideal para aplicações em que o resfriamento rápido é essencial, como prototipagem ou execução de produção de baixo volume. Devido aos tempos rápidos do ciclo e dos custos mais baixos de usinagem, os moldes de alumínio geralmente são a solução preferida para projetos que não exigem a extrema durabilidade do aço.

O que são moldes de aço?

Moldes de aço são o padrão da indústria para produção de alto volume e exigente. Eles são criados a partir de vários graus de aço da ferramenta, com tipos comuns, incluindo P20 , H13 , e 420 aço inoxidável . Esses materiais são valorizados por sua dureza excepcional, resistência ao desgaste e capacidade de manter dimensões precisas.

Moldes de aço são construídos para durar. Eles podem suportar os rigores de milhões de ciclos, tornando -os a escolha mais confiável para a produção em massa. Enquanto eles levam mais tempo para a máquina e esfriarem em comparação com o alumínio, sua durabilidade e resistência a longo prazo à abrasão os tornam essenciais para produzir peças com plásticos abrasivos ou para operações que correm continuamente por muitos anos.

Principais diferenças entre os moldes de alumínio e aço

Ao escolher entre alumínio e aço, a decisão se resume a algumas diferenças críticas que afetam a produção.

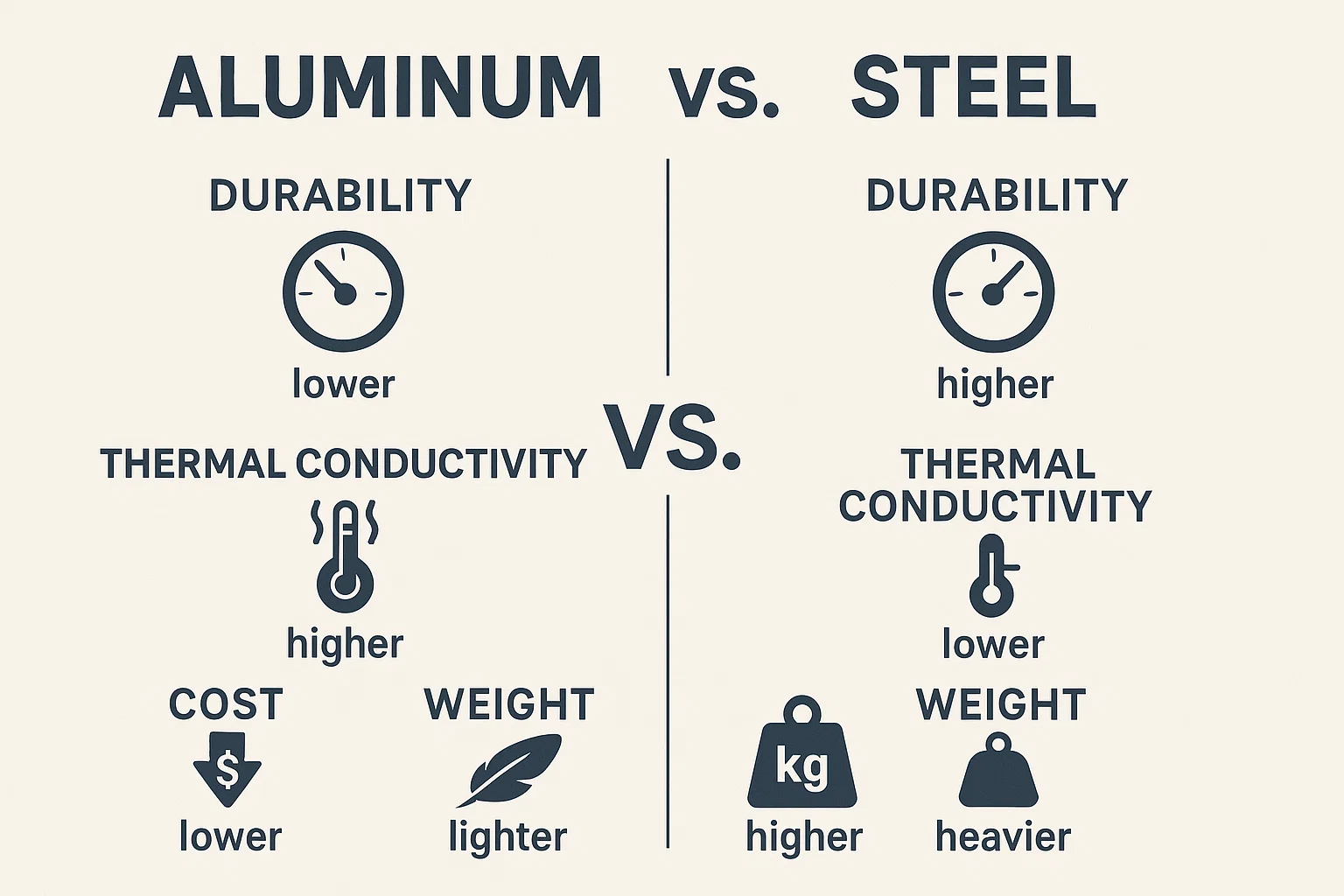

Durabilidade e vida útil

Moldes de aço são os campeões indiscutíveis da durabilidade. Construídos para suportar milhões de ciclos, eles resistem ao desgaste, abrasão e corrosão, tornando-os perfeitos para a fabricação de alto volume. Moldes de alumínio , embora fortes, são mais macios. Eles se desgastam mais rápido e são mais adequados para corridas de produção mais curtas, geralmente abaixo de 100.000 partes, a menos que sejam tratadas com revestimentos especiais para prolongar sua vida.

Condutividade térmica

É aqui que Moldes de alumínio verdadeiramente brilhar. As transferências de alumínio aquecem até cinco vezes mais rápido que o aço. Essa alta condutividade térmica significa que o molde esfria significativamente mais rápido, o que reduz drasticamente os tempos de ciclo e aumenta a velocidade de produção. Moldes de aço , por outro lado, retenha o calor por mais tempo, levando a um resfriamento mais lento e um tempo geral de ciclo geral.

Análise de custos

A diferença de custo é significativa. O material inicial para alumínio é mais barato, e sua excelente usinabilidade significa que requer menos tempo e energia para fabricar em um molde acabado. Isso faz do alumínio uma escolha altamente econômica para protótipos e projetos de baixo volume. Aço , no entanto, é mais caro de comprar e muito mais difícil de usinar, levando a custos mais altos. Embora o investimento inicial seja maior, o custo operacional de longo prazo por parte é menor para a produção de alto volume devido à sua incrível longevidade.

Peso

Alumínio é muito mais leve que o aço - aproximadamente um terço do peso. Isso facilita e mais seguras os moldes de alumínio de alumínio. O peso reduzido também coloca menos tensão na máquina de moldagem, permitindo potencialmente o uso de prensas menores. Moldes de aço são pesados e pesados, geralmente exigindo equipamentos especializados para manuseio e instalação.

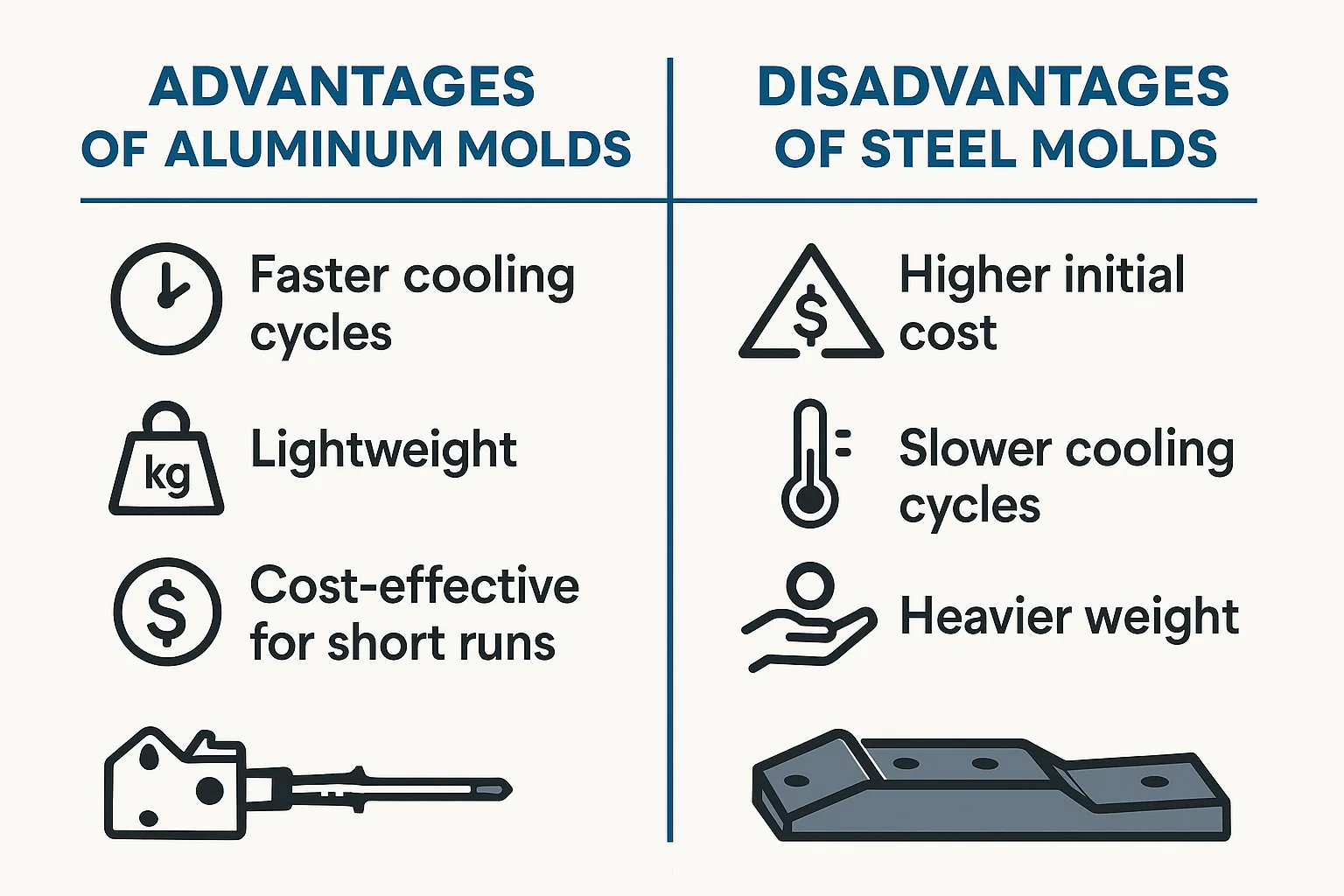

Vantagens de moldes de alumínio

-

Ciclos de resfriamento mais rápido: A alta condutividade térmica do alumínio significa que afasta o calor da peça rapidamente. Isso reduz drasticamente o tempo de resfriamento, levando a ciclos de produção mais rápidos e maior produção por hora.

-

Lightweight: Sendo significativamente mais leves que os moldes de alumínio, são mais fáceis de manusear, transportar e instalar. Isso não apenas melhora a segurança, mas também reduz o desgaste nas máquinas de moldagem, permitindo potencialmente o uso de prensas menores e com eficiência energética.

-

Econômico para corridas curtas: O menor custo do material e a máquina mais fácil do alumínio tornam -a uma excelente escolha para Prototipagem e produção de baixo volume . Você pode obter um molde feito rapidamente e a um custo inicial, tornando -o ideal para testar projetos ou produzir execuções limitadas.

Desvantagens de moldes de alumínio

-

Menor durabilidade: O alumínio é mais macio que o aço e não pode suportar os milhões de ciclos necessários para a produção em massa. É mais suscetível a dings, arranhões e desgaste com o tempo, o que limita sua vida útil.

-

Susceptibilidade ao desgaste: Sem um revestimento protetor, os moldes de alumínio podem se desgastar rapidamente, especialmente ao moldar materiais abrasivos, como plásticos cheios de vidro.

-

Menos adequado para materiais abrasivos: Para materiais altamente abrasivos, um molde de aço é quase sempre necessário. A superfície mais suave de um molde de alumínio se degradaria muito rapidamente, comprometendo a qualidade da peça e exigindo reparos frequentes.

Vantagens de moldes de aço

-

Alta durabilidade e vida útil: O aço é incrivelmente difícil. Os moldes feitos de aço de ferramentas são projetados para suportar o uso constante, tornando -os perfeitos para A produção de alto volume é executada Isso pode durar anos.

-

Resistência ao desgaste e abrasão: A dureza do aço o torna altamente resistente à abrasão de plásticos cheios ou outros materiais difíceis. Isso garante que o molde mantém sua precisão dimensional e acabamento superficial em milhões de peças.

-

Estabilidade dimensional: O aço mantém sua forma e tamanho sob pressão e temperatura mudam melhor que o alumínio. Essa estabilidade é crítica para produzir peças com tolerâncias apertadas e geometrias complexas .

Desvantagens de moldes de aço

-

Custo inicial mais alto: A matéria-prima para moldes de aço é mais cara e o processo de usinagem é muito mais lento e mais trabalhoso. Isso resulta em um investimento mais alto e tempo de entrega mais longos.

-

Ciclos de resfriamento mais lentos: A condutividade térmica inferior do aço significa que retém calor por mais tempo. Isso estende o tempo de resfriamento para cada parte, levando a Ciclos de produção mais lentos e saída reduzida em comparação com um molde de alumínio.

-

Peso mais pesado: O peso de um molde de aço pode dificultar o manuseio e o transporte. Também requer uma máquina de moldagem mais robusta, que pode aumentar os custos operacionais e limitar a flexibilidade.

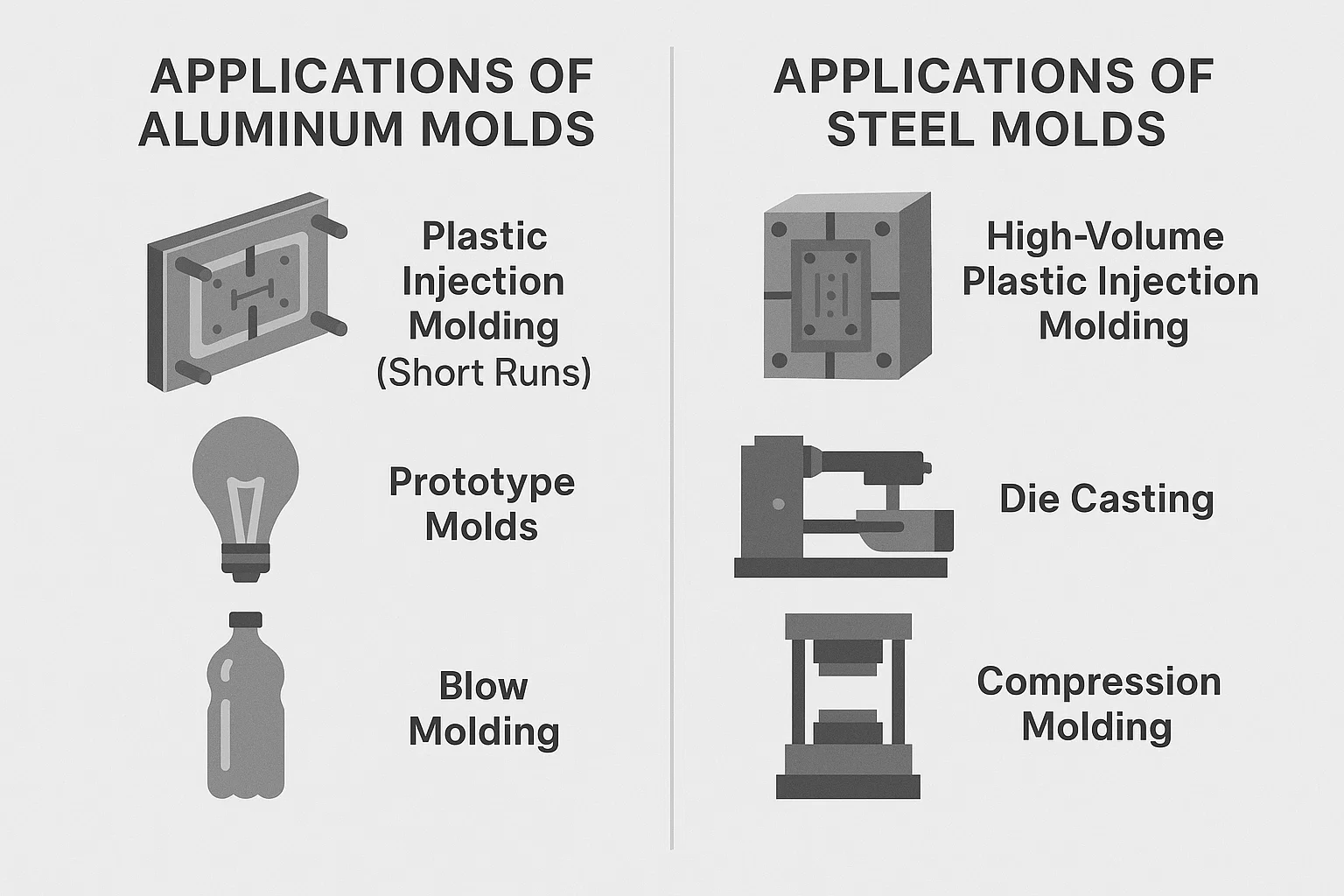

Aplicações de moldes de alumínio

-

Moldagem de injeção de plástico (execuções curtas): O alumínio é perfeito para projetos em que você precisa de um número limitado de peças, de algumas centenas a dezenas de milhares. Seus tempos de ciclo rápido tornam-o um objetivo Trabalhos rápidos de recuperação e teste de mercado inicial.

-

Moldes de protótipo: Quando você precisa criar protótipos funcionais para um novo produto, o alumínio é o vencedor claro. A usinagem de baixo custo e rápida permite que os engenheiros itera em designs rapidamente e acessível.

-

Moldagem de sopro: Em indústrias como embalagem e fabricação de contêineres, onde o resfriamento é o fator limitante, as propriedades térmicas superiores do alumínio são uma enorme vantagem. Ajuda a criar paredes uniformes e qualidade de peça consistente mais rápida.

Aplicações de moldes de aço

-

Moldagem de injeção plástica de alto volume: Para produção em larga escala, onde milhões de peças são necessárias, O aço é a única opção viável . Sua durabilidade garante que o molde possa funcionar continuamente por anos sem desgaste significativo.

-

Die Casting: In morrer de elenco , o metal fundido é injetado em um molde a alta pressão. A resistência à força e do calor do aço o tornam ideal para lidar com as temperaturas e forças extremas envolvidas em materiais de fundição como alumínio, zinco e magnésio.

-

Moldagem de compressão: Ao moldar materiais termoestores ou compósitos, alta pressão e temperatura são necessários. A natureza robusta de Steel o torna a melhor escolha para suportar essas condições exigentes, garantindo que o molde não se deforme com o tempo.

Estudos de caso: seleção de molde de alumínio vs. aço

A escolha entre alumínio e aço é frequentemente um equilíbrio de trade-offs. Aqui estão dois exemplos:

-

Estudo de caso 1 (alumínio): o protótipo de eletrônica de consumo Uma empresa de tecnologia precisava criar 5.000 unidades de uma nova carcaça para um teste de mercado. Eles escolheram um molde de alumínio . Os principais fatores de decisão foram um prazo apertado e um orçamento limitado. O alumínio lhes permitiu usinar o molde rapidamente e a uma fração do custo do aço. A menor durabilidade do molde não foi um problema, pois a produção foi curta e os horários de ciclo mais rápidos os ajudaram a atingir a data de lançamento.

-

Estudo de caso 2 (aço): o componente do dispositivo médico Um fabricante de dispositivos médicos exigia que um componente crítico fosse produzido nos milhões. A parte tinha que ser dimensionalmente perfeita e feita de um plástico altamente abrasivo e cheio de vidro. Eles optaram por um molde de aço . Apesar do custo inicial mais alto e do longo prazo, a decisão foi baseada na durabilidade inigualável do Steel e na capacidade de resistir à abrasão. A confiabilidade e precisão de longo prazo não eram negociáveis para essa aplicação de alto volume e missão crítica.

Fatores a serem considerados ao escolher um material de molde

-

Volume de produção: Este é o fator mais importante. Para corridas e protótipos de baixo volume , o alumínio é a solução mais econômica. Para Produção em massa de alto volume , a durabilidade e a vida útil do aço são essenciais.

-

Material sendo moldado: Se você está trabalhando com plásticos abrasivos (Como aqueles com enchimentos de vidro ou fibra de carbono), a resistência ao desgaste do aço é uma necessidade. Para Polímeros não abrasivos , o alumínio pode ser uma alternativa viável e mais rápida.

-

Complexidade de peça: Para peças com detalhes complexos ou tolerâncias apertadas, o estabilidade dimensional do aço geralmente fornece um resultado mais confiável e preciso. Embora o alumínio possa atingir altos detalhes, é mais suscetível à deformação relacionada à pressão.

-

Orçamento: Considere os dois custo inicial e os custos operacionais de longo prazo . Um molde de alumínio tem um preço inicial mais baixo, mas pode ter um custo por parte do custo ao longo do tempo, se precisar ser substituído. Um molde de aço tem um alto investimento inicial, mas um custo de longo prazo muito baixo por parte.

-

Requisitos de tempo de ciclo: Se o seu projeto exigir a velocidade de produção mais rápida possível, a condutividade térmica superior do alumínio e tempos de ciclo mais rápidos pode ser um divisor de águas.

Melhores práticas para manutenção de mofo

Independentemente de você usar alumínio ou aço, a manutenção adequada é essencial para prolongar a vida útil do seu molde e garantir a qualidade da peça.

-

Limpeza e armazenamento: Após cada produção, os moldes devem ser bem limpos para remover qualquer resíduo. O armazenamento adequado em um ambiente controlado pelo clima evita ferrugem e corrosão, especialmente para moldes de aço.

-

Inspeção regular: Inspecione rotineiramente o molde quanto a sinais de desgaste, dano ou acúmulo. Captura de problemas mais cedo pode evitar reparos mais caros na linha. Procure arranhões, amassados ou sinais de flash.

-

Lubrificação e prevenção de corrosão: Aplique uma camada leve de um lubrificante ou inibidor de corrosão que não danifica, particularmente em partes móveis, como pinos e lâminas ejetores. Isso impede a apreensão e a ferrugem, garantindo uma operação suave.

Tendências futuras em materiais de mofo

O mundo da fabricação de mofo está sempre evoluindo, com novos materiais e tecnologias no horizonte.

-

Avanços em ligas de alumínio: Os pesquisadores estão desenvolvendo novas ligas de alumínio com dureza aprimorada e resistência ao desgaste, embaçando a linha entre alumínio e aço para algumas aplicações.

-

Desenvolvimentos em Tool Steel Technology: As inovações no aço estão focadas na criação de notas que são mais fáceis de usinar e oferecer uma condutividade térmica aprimorada sem sacrificar a durabilidade. A fabricação aditiva (impressão 3D) também está sendo usada para criar moldes de aço complexos com canais de refrigeração internos.

-

Materiais emergentes: Outros materiais estão ganhando atenção. O cobre do berílio, por exemplo, oferece condutividade térmica excepcional, tornando -a uma excelente opção para inserções de molde que requerem rápida dissipação de calor em áreas específicas.