Introdução às tolerâncias de moldagem pou injeção

No mundo da manufatura, a perfeição é um conceito teórico, não uma realidade prática. Não há duas peças produzidas – sejam elas usinadas, fundidas ou moldadas – idênticas até o nível atômico. Na moldagem pou injeção, onde o plástico fundido é submetido a intenso calor, pressão e resfriamento, as variáveis estão por toda parte.

Para engenheiros e designers de produtos, o desafio não é eliminar essas variações, mas controlá-las. É aqui que tolerâncias de moldagem por injeção entre em jogo. Compreender como definir, medir e projetar essas tolerâncias é a diferença entre uma montagem de alto desempenho e uma falha de fabricação dispendiosa.

Este guia orientará você pelas complexidades das tolerâncias de moldagem por injeção, desde padrões industriais como ISO 20457 até estratégias práticas de projeto “seguras para aço” usadas por moldadores veteranos.

O que são tolerâncias para moldagem por injeção?

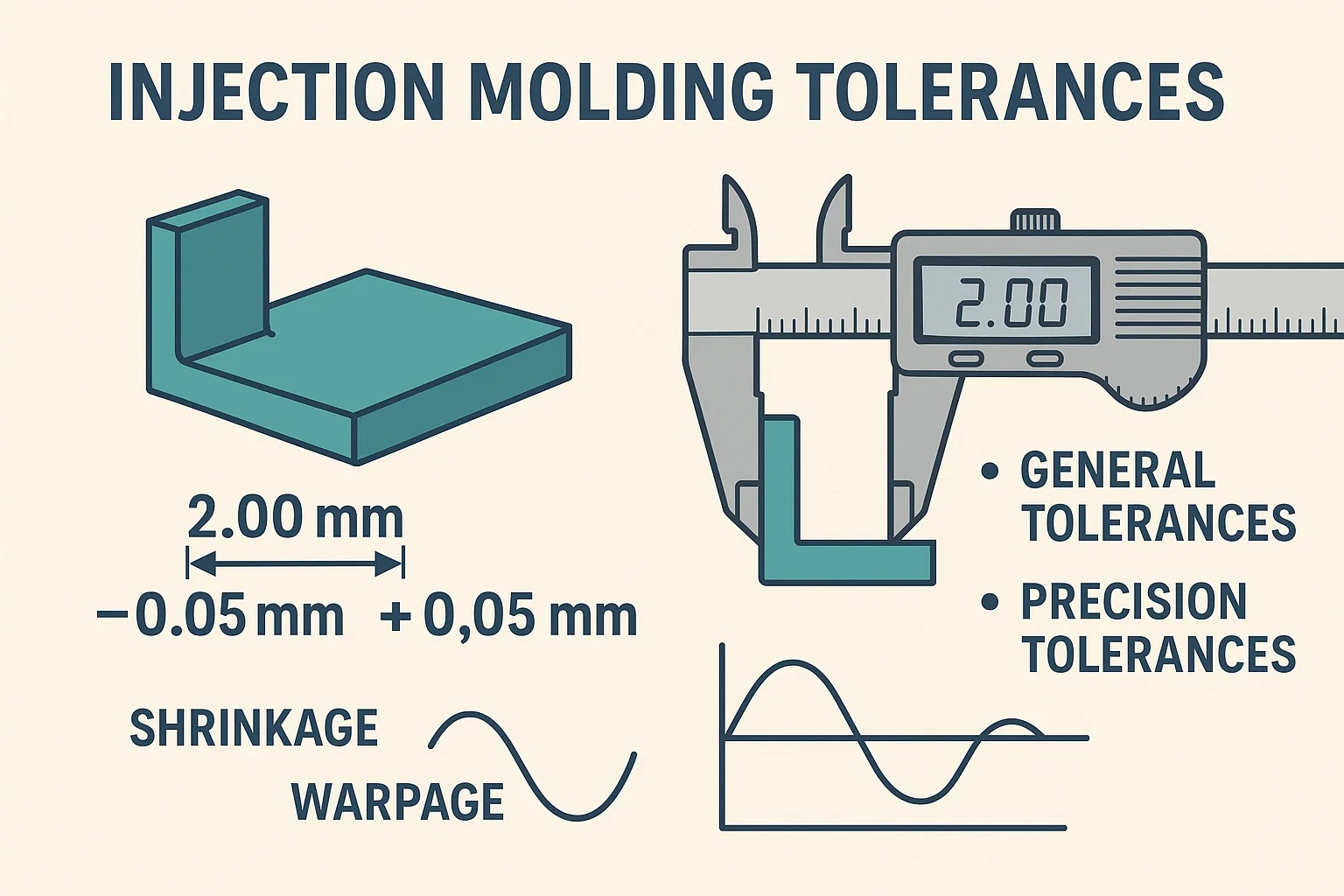

Em termos mais simples, um tolerância é a variação permitida em uma dimensão específica de uma peça moldada. É a faixa de desvio – mais ou menos – do valor nominal de projeto que uma peça pode ter enquanto ainda funciona corretamente.

Por exemplo, se um projeto exige uma espessura de parede de 2,00 mm com uma tolerância de ± 0,05 mm, qualquer peça medindo entre 1,95 mm e 2,05 mm é aceitável.

No entanto, as tolerâncias da moldagem por injeção são únicas em comparação com a metalurgia. Ao contrário da usinagem CNC, onde uma ferramenta de corte remove progressivamente o material para atingir uma dimensão, a moldagem por injeção depende do encolhimento do material à medida que esfria.

- Encolhimento: Todos os plásticos encolhem à medida que passam de líquido para sólido.

- Deformação: Diferentes áreas de uma peça geralmente esfriam em taxas diferentes, leveo a tensões internas.

Por causa disso, as tolerâncias na moldagem por injeção são classificadas em duas categorias gerais:

- Tolerâncias Gerais (Comerciais): Estas são tolerâncias padrão mais amplas, adequadas para a maioria dos recursos onde a alta precisão não é crítica. Eles são econômicos e mais fáceis de alcançar.

- Tolerâncias Finas (Precisão): Estas são faixas mais restritas reservadas para recursos críticos (como ajustes de rolamentos ou superfícies de vedação). Eles exigem construção de moldes especializados, materiais premium e controle rigoroso do processo – tudo isso aumenta os custos.

Por que as tolerâncias são importantes na moldagem por injeção?

As tolerâncias não são apenas números impressos; eles são o contrato entre o designer e o fabricante. Estabelecer tolerâncias claras e realistas é fundamental por três razões principais:

1. Ajuste e função da montagem

A maioria das peças moldadas por injeção são componentes de um sistema maior. Se as tolerâncias forem muito frouxas, as peças poderão chacoalhar, vazar ou não se encaixarem. Se as tolerâncias forem muito restritas em recursos não críticos, você poderá rejeitar peças perfeitamente funcionais.

- Exemplo: Um invólucro de encaixe rápido requer tolerâncias precisas no mecanismo de clipe para funcionar, mas tolerâncias frouxas na superfície texturizada externa são aceitáveis.

2. Controle de Custos de Fabricação

Existe uma relação exponencial direta entre o rigor da tolerância e o custo da peça.

- Tolerâncias mais flexíveis: Permita tempos de ciclo mais rápidos, ferramentas padrão e materiais mais baratos (como o polipropileno comum).

- Tolerâncias mais rigorosas: Requerem processamento mais lento (para garantir resfriamento uniforme), moldes de aço de alta precisão e resinas de engenharia caras (como nylon preenchido com vidro ou ESPIAR).

- A regra de ouro: “Projete para a tolerância mais flexível que ainda permite que a peça funcione.”

3. Consistência e repetibilidade

As tolerâncias fornecem uma referência para o controle de qualidade. Eles permitem que os fabricantes validem que seu processo é estável. Se as peças começarem a sair da tolerância, isso sinaliza que os parâmetros do processo – como pressão de injeção ou tempo de resfriamento – mudaram e precisam de correção.

Fatores que afetam as tolerâncias da moldagem por injeção

Alcançar precisão na moldagem por injeção é um ato de equilíbrio. Ao contrário da usinagem, onde o caminho da ferramenta determina a dimensão final, a moldagem envolve uma mudança de fase – líquida para sólida – que inerentemente introduz movimento e variabilidade.

Quatro fatores principais influenciam se uma peça atingirá suas metas de tolerância ou acabará na lixeira.

1. Seleção de Materiais: A Base da Tolerância

A escolha da resina é o maior preditor de tolerâncias alcançáveis. Os materiais plásticos comportam-se de forma diferente à medida que arrefecem e solidificam, principalmente devido à sua estrutura molecular.

-

Taxas de encolhimento:

- Plásticos Amorfos (por exemplo, ABS, Policarbonato, Poliestireno): Esses materiais esfriam gradualmente e encolhem menos (normalmente 0,4% – 0,8%). Eles geralmente seguram tolerâncias mais rigorosas .

- Plásticos semicristalinos (por exemplo, polipropileno, náilon, polietileno): Estes passam por uma fase de cristalização rápida durante o resfriamento, leveo a alterações significativas de volume. Eles encolhem mais (normalmente 1,0% – 2,5% ou mais) e são mais difíceis de manter em tolerâncias rígidas.

-

O papel dos enchimentos:

Adicionando preenchimentos como Fibra de vidro or Enchimentos Minerais melhora significativamente a estabilidade dimensional. As fibras restringem mecanicamente o encolhimento, permitindo que materiais como o nylon mantenham tolerâncias muito mais rígidas do que teriam em seu estado não reforçado.- Advertência: As fibras tendem a se alinhar com o fluxo do plástico, causando retração anisotrópica — o que significa que a peça encolhe de maneira diferente na direção do fluxo e ao longo do fluxo.

2. Projeto e construção de moldes

Você não pode moldar uma peça de precisão com uma ferramenta imprecisa. A qualidade do molde está diretamente relacionada à qualidade da peça final.

- Precisão do ferramental: Um molde de aço de alta precisão (Classe 101) é usinado em CNC e erodido por EDM com tolerâncias geralmente dentro de ± 0,005 mm. Ferramentas de alumínio ou macias não conseguem manter essas mesmas faixas ao longo do tempo.

- Cavitação:

- Moldees de cavidade única: Ofereça a mais alta precisão porque cada tiro é idêntico.

- Moldes Multi-Cavidades: Introduza a variação “cavidade a cavidade”. Mesmo com usinagem perfeita, desequilíbrios sutis de fluxo podem fazer com que a Cavidade 1 produza peças ligeiramente maiores que a Cavidade 4.

- Localização do portão: A porta é onde o plástico entra no molde. O plástico encolhe mais na direção do fluxo do que perpendicular a ele. Uma má localização da comporta pode causar ovalização em peças circulares ou empenamento em peças longas e planas.

- Sistema de resfriamento: O resfriamento uniforme é fundamental. Se um lado do molde estiver mais quente que o outro, a peça encolherá de forma desigual e deformará (curvará) em direção ao lado mais quente.

3. Parâmetros do processo de moldagem por injeção

Mesmo com o material perfeito e um molde perfeito, as configurações da máquina (janela de processo) podem alterar as dimensões.

- Pressão de injeção e embalagem: “Embalagem” refere-se à adição de mais material ao molde à medida que a peça esfria para compensar o encolhimento.

- Alta pressão do pacote: Força mais plástico, reduzindo o encolhimento (a parte é maior).

- Pressão baixa do pacote: Permite maior encolhimento (a parte é menor).

- Temperatura de fusão e molde: Temperaturas mais altas geralmente permitem melhor fluxo, mas prolongam os tempos de resfriamento. Se uma peça for ejetada enquanto ainda estiver muito quente, ela poderá continuar a encolher ou deformar fora do molde.

4. Geometria e tamanho da peça

O próprio design da peça impõe limites físicos às tolerâncias.

- Tamanho total: A tolerância costuma ser uma função do tamanho. É exponencialmente mais difícil segurar ± 0,1 mm em um painel automotivo de 500 mm do que em uma engrenagem de 10 mm.

- Consistência da espessura da parede: Esta é a regra de ouro do design plástico.

- Paredes Uniformes: Resultam em resfriamento uniforme e encolhimento previsível.

- Paredes Variáveis: As áreas espessas esfriam mais lentamente do que as áreas finas, criando tensões internas que deformam a peça (empenamento), destruindo a precisão dimensional.

Tabela de resumo: resumo dos fatores

| Fator | Melhora o controle de tolerância (mais fácil) | Reduz o controle de tolerância (mais forte) |

|---|---|---|

| Materiais | Baixo encolhimento (ABS, PC), Cheio de vidro | Alto encolhimento (PP, HDPE), sem enchimento |

| Mold | Cavidade única, aço de precisão, resfriamento conformal | Multi-cavidade, alumínio, resfriamento insuficiente |

| Geometria | Tamanho pequeno, espessura de parede uniforme | Tamanho grande, Paredes variáveis, Superfícies planas sem suporte |

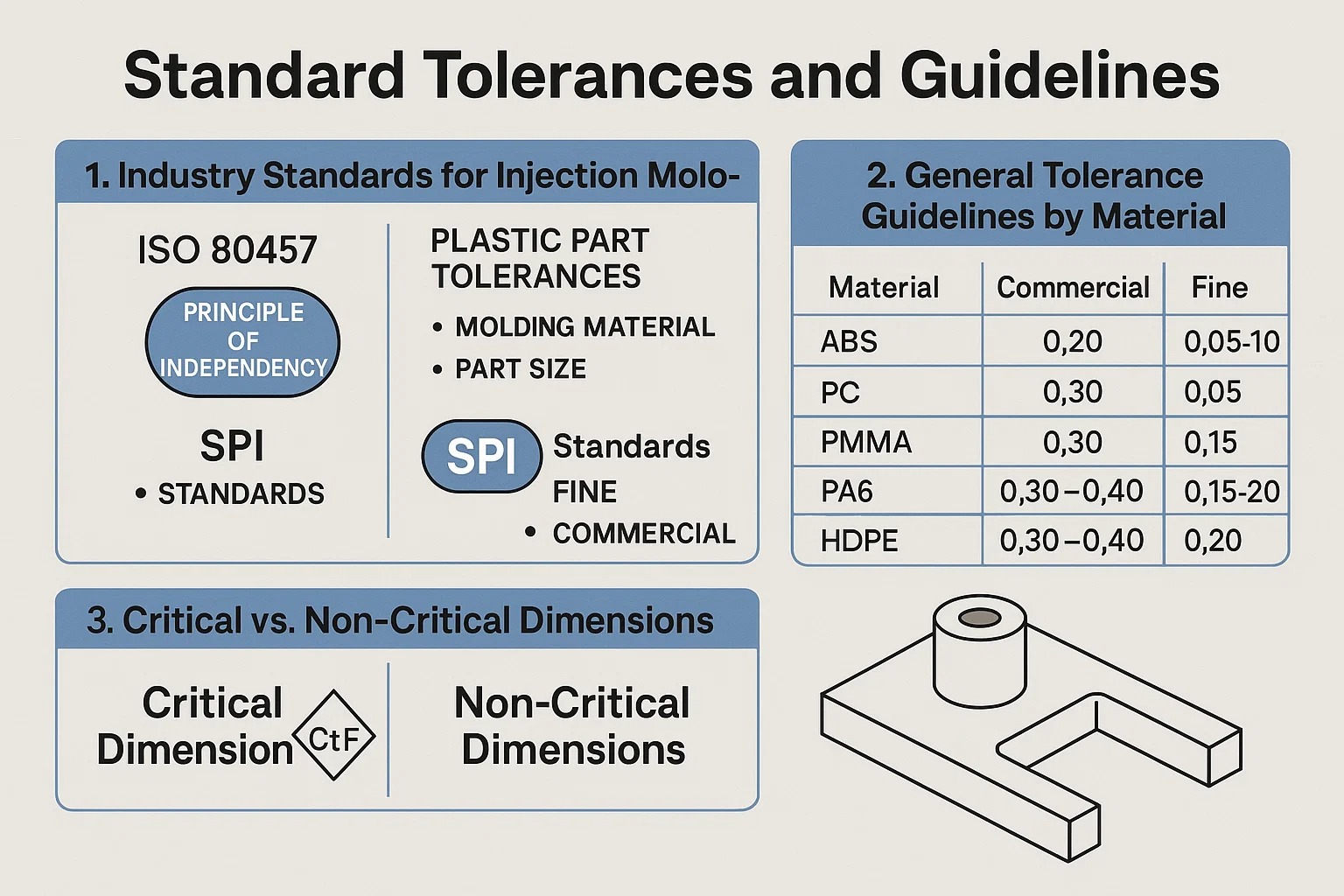

Tolerâncias e Diretrizes Padrão

Como dimensões “perfeitas” são impossíveis, a indústria depende de padrões estabelecidos para definir o que é aceitável. Esses padrões fornecem uma linguagem comum para que engenheiros e moldadores cheguem a um acordo sobre as expectativas de qualidade antes mesmo de um molde ser cortado.

1. Padrões da indústria para moldagem por injeção

Embora muitas empresas criem as suas próprias folhas de tolerância internas, existem normas internacionais reconhecidas que servem de base para a indústria.

-

ISO 20457 (anteriormente DIN 16901):

Este é atualmente o padrão global mais significativo para tolerâncias de peças plásticas. Ela substituiu a amplamente utilizada DIN 16901. A ISO 20457 classifica as tolerâncias com base em duas variáveis principais:- Materiais de moldagem: Os materiais são agrupados por suas características de contração.

- Tamanho da peça: Dimensões maiores inevitavelmente apresentam desvios permitidos maiores.

-

ISO 8015 (Tolerância Fundamental):

Esta norma estabelece o “Princípio da Independência”. Afirma que cada requisito dimensional e geométrico especificado (como planicidade ou redondeza) deve ser atendido de forma independente, a menos que uma relação específica seja definida (por exemplo, por meio de modificadores GD&T). -

Padrões SPI (Sociedade da Indústria de Plásticos):

Comuns nos Estados Unidos, os padrões SPI simplificam as expectativas, oferecendo duas classes principais:- “Fino” (Precisão): Controles mais rígidos, custos mais elevados.

- “Comercial” (Geral): Controles padrão, menor custo.

2. Diretrizes Gerais de Tolerância por Material

A tabela abaixo fornece uma referência prática para tolerâncias lineares (±mm) com base nas capacidades típicas da indústria. Observe a diferença distinta entre resinas amorfas (como ABS) e resinas semicristalinas (como PP).

| Material | Encolhimento | Tolerância Comercial (±mm) | Tolerância Fina (± mm) |

|---|---|---|---|

| ABS | Baixo | $0,20$ | US$ 0,05 - 0,10$ |

| Policarbonato (PC) | Baixo | $0,20$ | US$ 0,05 - 0,10$ |

| Acrílico (PMMA) | Baixo | $0,20$ | US$ 0,05 - 0,10$ |

| Náilon (PA6) | Alto | $0,30$ | $0,15$ |

| Polipropileno (PP) | Alto | US$ 0,30 - 0,40$ | US$ 0,15 - 0,20$ |

| Polietileno (PEAD) | Alto | US$ 0,30 - 0,40$ | $0,20$ |

| TPU/Borracha | Muito alto | $0,50$ | $0,25$ |

Nota: Esses valores são estimativas para recursos de pequeno a médio porte (por exemplo, 25 mm a 50 mm). À medida que as peças ficam maiores, essas faixas de tolerância devem aumentar.

3. Dimensões Críticas vs. Não Críticas

Um dos erros mais comuns no projeto de peças é aplicar uma “tolerância geral” (por exemplo, “Todas as tolerâncias ± 0,1 mm”) a todo o desenho. Isso aumenta desnecessariamente os custos do molde.

A tolerância efetiva divide as dimensões em duas categorias:

-

Dimensões Críticas (CtF - Críticas à Função):

Esses são recursos que interagem com outras peças – encaixes de pressão, furos de rolamento ou superfícies de vedação. Estes exigem Tolerâncias Finas . Você deve identificá-los explicitamente no desenho 2D (geralmente marcado com um símbolo como um diamante ou um oval). -

Dimensões Não Críticas/Referência:

Estas são superfícies estéticas, nervuras ou contornos externos que não tocam outros componentes. Estes devem usar Tolerâncias Comerciais . Afrouxar essas tolerâncias permite que o moldador concentre seu controle de processo nas poucas dimensões que realmente importam.

Projetando para tolerâncias

A batalha por tolerâncias rígidas é muitas vezes vencida ou perdida na tela CAD do projetista, muito antes de o molde ser cortado. Um projeto que combate o processo de moldagem por injeção nunca manterá dimensões consistentes, não importa quão preciso seja o molde.

Aqui estão as melhores práticas para projetar peças que mantenham naturalmente suas tolerâncias.

1. A estratégia “Steel Safe” (Metal Safe)

Este é o conceito mais crítico para gerenciar tolerâncias em um novo molde.

Como a contração plástica é uma estimativa e não uma garantia, você nunca deve cortar o molde até o limite. exato dimensão nominal imediatamente. Em vez disso, projete o molde de forma que você possa remover o metal posteriormente para ajustar a tolerância. É fácil remover metal de um molde (retificação/EDM), mas é muito difícil e caro adicioná-lo de volta (soldagem).

- Para furos (núcleos): Projete ligeiramente o pino de metal no molde maior . Isso faz com que o buraco de plástico menor . Se o furo estiver muito apertado, você pode usinar o pino para abrir o furo.

- Para Paredes Externas (Cavidades): Corte ligeiramente a cavidade de metal menor . Isso faz com que a parte plástica menor . Se a peça for muito pequena, você pode lixar as paredes da cavidade para aumentar a peça.

2. Ângulos de inclinação e medição dimensional

Os ângulos de saída (conicidade) são obrigatórios para permitir que a peça seja ejetada do molde sem arrastar. No entanto, o inclinação complica as tolerâncias porque uma parede cônica não tem uma dimensão única – ela muda de baixo para cima.

- O conflito: Se você especificar uma largura de 20 mm ± 0,1, mas a parede tiver uma inclinação de 2°, a largura poderá ser de 20,0 mm na parte inferior e 20,5 mm na parte superior.

- A solução: Você deve especificar onde a tolerância se aplica.

- “Medir no Diâmetro Maior”: Geralmente o ponto mais largo.

- “Medir na raiz”: A base do recurso.

- Normalmente, você precisa de pelo menos 0,5° a 1° de rascunho para recursos padrão, e 3° ou mais para superfícies texturizadas.

3. Costelas, saliências e marcas de afundamento

Recursos como nervuras (para resistência) e ressaltos (para inserção de parafusos) são fontes comuns de falhas de tolerância – especificamente falhas de “perfil” ou “planicidade”.

Se uma costela for muito grossa no ponto em que encontra a parede principal, ela retém calor. À medida que essa interseção espessa esfria, ela puxa a superfície externa para dentro, criando uma Marca de pia (uma depressão).

- Impacto da tolerância: Uma marca de afundamento arruína a tolerância de planicidade da superfície.

- A regra: A espessura de uma costela não deve ser superior a 60% da espessura nominal da parede.

4. GD&T: além das tolerâncias lineares

Para peças complexas, tolerâncias lineares simples (±mm) são frequentemente insuficientes. As peças de plástico são flexíveis e propensas a deformar, o que significa que podem ser as peças corretas tamanho mas o errado forma .

- Planicidade: Crítico para vedação de superfícies. Como os plásticos se deformam, é extremamente difícil conseguir uma planicidade de 0,05 mm em uma área grande.

- Concentricidade: Crítico para engrenagens ou peças rotativas.

- Tolerância Posicional: Garante que a saliência do parafuso esteja no local correto em relação aos pinos de alinhamento, o que é mais útil do que medir a distância da borda da peça.

Dica profissional: Evite especificar tolerâncias rígidas de planicidade em superfícies plásticas grandes e sem suporte. Se você precisar de uma superfície plana, adicione nervuras estruturais por baixo para endurecê-la contra empenamento.

Defeitos comuns de moldagem por injeção relacionados a tolerâncias

Quando uma peça não atende à tolerância, raramente é porque a máquina simplesmente “adivinhou errado”. As falhas de tolerância são quase sempre o resultado de defeitos de moldagem específicos e identificáveis. Compreender esses defeitos é a chave para solucionar problemas dimensionais.

1. Deformação (o efeito “batata frita”)

Warpage é o inimigo mais comum de Dimensionamento Geométrico e Tolerância (GD&T) , especificamente Planicidade e Perfil.

- A causa: O empenamento ocorre quando diferentes partes do componente moldado encolhem em taxas diferentes. Isso geralmente é causado por:

- Espessura da parede não uniforme: As seções grossas permanecem quentes por mais tempo do que as seções finas.

- Resfriamento irregular: Se metade do molde tiver 40 °C e o outro tem 60 °C , a peça se curvará em direção ao lado mais quente à medida que esfria.

- Impacto da tolerância: Uma peça pode ter comprimento e largura corretos, mas se for curvada em 2 mm, ela não se encaixará em uma superfície plana. Isso torna extremamente difícil manter tolerâncias de planicidade rígidas (por exemplo, 0,1 mm) para peças grandes e planas.

2. Encolhimento imprevisível

Todo plástico encolhe, mas variação no encolhimento é o que mata as tolerâncias.

- A causa: O encolhimento é determinado pela densidade do plástico embalado. Se a “pressão de retenção” (fase de compactação) variar de injeção para injeção, ou se a comporta congelar muito cedo em alguns ciclos, a quantidade de plástico na cavidade do molde muda.

- Impacto da tolerância: Isso leva a falhas de dimensão linear. Uma peça pode ter 100,0 mm (perfeito) e a próxima pode ter 99,8 mm porque a pressão do pacote caiu ligeiramente.

- Anisotropia: Materiais cheios de fibra (como nylon cheio de vidro) encolhem muito menos na direção do fluxo do que no fluxo cruzado. Se o projetista do molde não levou em conta essa direcionalidade, a peça será oval em vez de redonda.

3. Marcas de afundamento

Uma marca de afundamento é uma pequena depressão ou covinha na superfície de uma peça.

- A causa: Ocorre quando a camada externa da peça esfria e solidifica, mas o núcleo interno permanece fundido. À medida que o núcleo interno esfria e encolhe, ele puxa a pele externa para dentro. Isso acontece com mais frequência em interseções espessas, como onde uma nervura ou saliência encontra uma parede.

- Impacto da tolerância: Embora muitas vezes consideradas um defeito cosmético, as marcas de afundamento são um desastre de tolerância para superfícies de vedação. Se a ranhura do O-ring tiver uma marca de afundamento, a profundidade da ranhura muda localmente, causando um caminho de vazamento.

4. Instabilidade Dimensional (Pós-Moldagem)

Às vezes, a peça está perfeita quando sai da fábrica, mas falha na tolerância quando chega ao cliente.

- Materiais Higroscópicos: Plásticos como Náilon (PA) absorver a umidade do ar. À medida que absorvem água, eles incham. Uma peça seca de nylon pode crescer de 0,5% a 1,0% após ser exposta à umidade por algumas semanas.

- Expansão Térmica: Os plásticos têm um alto coeficiente de expansão térmica (CTE). Uma verificação de tolerância realizada em um armazém frio pode produzir resultados diferentes daquela realizada em uma fábrica de montagem a quente.

- Relaxamento do estresse: Se uma peça for ejetada com alta tensão interna (devido ao resfriamento rápido), ela poderá deformar-se lentamente ao longo de 24 a 48 horas, à medida que as moléculas relaxam em seu estado natural.

Otimizando o processo de moldagem por injeção para tolerâncias restritas

Alcançar tolerâncias restritas não envolve apenas construir um molde preciso; trata-se de estabelecer um processo estável e repetível. Se as condições de fabricação flutuarem – mesmo que ligeiramente – as dimensões das peças sofrerão variações.

Veja como os moldadores de primeira linha otimizam o processo para manter tolerâncias de precisão.

1. Moldagem Científica (Moldagem Desacoplada)

A forma “old school” de moldagem envolvia encher o molde o mais rápido possível até que estivesse cheio, muitas vezes contando com um ajuste de pressão contínuo. Isto é inconsistente.

Moldadores de precisão modernos usam Moldagem Científica (muitas vezes chamada de Moldagem Desacoplada). Esta técnica separa o processo de moldagem em duas etapas distintas para obter o máximo controle:

- Etapa 1 (controle de velocidade): O molde é preenchido até cerca de 95-98% da capacidade usando controle de velocidade (velocidade). Isso é feito rapidamente para garantir que o material não congele prematuramente.

- Estágio 2 (Controle de Pressão): A máquina muda para o controle de pressão para “embalar” os 2-5% finais da cavidade. Esta fase de empacotamento compensa o encolhimento.

Por que isso ajuda nas tolerâncias: Ao desacoplar esses estágios, o moldador pode controlar com precisão quanto plástico é colocado no molde em cada injeção, eliminando variações de densidade que causam flutuações de tamanho.

2. Manuseio e secagem de materiais

Você não pode moldar peças de precisão com material úmido.

Muitas resinas de engenharia (Nylon, PC, PET, ABS) são higroscópico , o que significa que absorvem a umidade do ar. Se o plástico molhado derreter, a água transforma-se em vapor, criando vazios e degradando as cadeias moleculares do plástico.

- O resultado: O plástico torna-se menos viscoso (mais escorregadio), fazendo com que o molde se sobrecarregue ou se desfaça, alterando as dimensões.

- A correção: Uso de moldadores de precisão Secadores dessecantes para remover a umidade até um ponto de orvalho específico (por exemplo, -40°C) antes que o material entre na máquina.

3. Controles avançados de processo

Para classes de tolerância “Fina” ou “Precisão”, os controles padrão da máquina podem não ser suficientes. Tecnologias avançadas são utilizadas para monitorar o ambiente dentro do próprio molde.

-

Sensores de pressão de cavidade no molde:

Em vez de confiar no manômetro da máquina (que fica longe do molde), os sensores são colocados diretamente dentro da cavidade do molde. Eles informam à máquina exatamente quando o molde está cheio e quando mudar de Enchimento para Embalamento. Isto permite que a máquina se ajuste em tempo real se a viscosidade do material mudar ligeiramente. -

Resfriamento conformado:

Os moldes padrão usam linhas de água perfuradas retas para resfriamento, o que pode deixar “pontos quentes” em áreas complexas. O resfriamento conformal usa inserções de metal impressas em 3D para criar canais de resfriamento que se curvam e torcem para seguir o formato exato da peça.- Benefício: Isso garante que cada milímetro da peça esfrie exatamente na mesma proporção, praticamente eliminando empenamentos e mantendo tolerâncias rígidas.

4. Manutenção e calibração de ferramentas

Um molde é uma máquina em movimento que se desgasta com o tempo.

- Limpeza de ventilação: À medida que o ar escapa do molde, ele deixa resíduos nas aberturas de ventilação. Se as aberturas de ventilação ficarem obstruídas, o ar ficará preso, criando uma contrapressão que impede o plástico de preencher totalmente o detalhe. Isto leva a “planos curtos” (peças subdimensionadas).

- Desgaste da linha de separação: Ao longo de milhares de ciclos, as bordas de aço que vedam o molde podem se desgastar, causando “flash” (excesso de plástico vazando). O Flash adiciona espessura à peça, alterando as dimensões na linha de partição.

Otimizando o processo de moldagem por injeção para tolerâncias restritas

Alcançar tolerâncias restritas não envolve apenas construir um molde preciso; trata-se de estabelecer um processo estável e repetível. Se as condições de fabricação flutuarem – mesmo que ligeiramente – as dimensões das peças sofrerão variações.

Veja como os moldadores de primeira linha otimizam o processo para manter tolerâncias de precisão.

1. Moldagem Científica (Moldagem Desacoplada)

A forma “old school” de moldagem envolvia encher o molde o mais rápido possível até que estivesse cheio, muitas vezes contando com um ajuste de pressão contínuo. Isto é inconsistente.

Moldadores de precisão modernos usam Moldagem Científica (muitas vezes chamada de Moldagem Desacoplada). Esta técnica separa o processo de moldagem em duas etapas distintas para obter o máximo controle:

- Etapa 1 (controle de velocidade): O molde é preenchido até cerca de 95-98% da capacidade usando controle de velocidade (velocidade). Isso é feito rapidamente para garantir que o material não congele prematuramente.

- Estágio 2 (Controle de Pressão): A máquina muda para o controle de pressão para “embalar” os 2-5% finais da cavidade. Esta fase de empacotamento compensa o encolhimento.

Por que isso ajuda nas tolerâncias: Ao desacoplar esses estágios, o moldador pode controlar com precisão quanto plástico é colocado no molde em cada injeção, eliminando variações de densidade que causam flutuações de tamanho.

2. Manuseio e secagem de materiais

Você não pode moldar peças de precisão com material úmido.

Muitas resinas de engenharia (Nylon, PC, PET, ABS) são higroscópico , o que significa que absorvem a umidade do ar. Se o plástico molhado derreter, a água transforma-se em vapor, criando vazios e degradando as cadeias moleculares do plástico.

- O resultado: O plástico torna-se menos viscoso (mais escorregadio), fazendo com que o molde se sobrecarregue ou se desfaça, alterando as dimensões.

- A correção: Uso de moldadores de precisão Secadores dessecantes para remover a umidade até um ponto de orvalho específico (por exemplo, -40°C) antes que o material entre na máquina.

3. Controles avançados de processo

Para classes de tolerância “Fina” ou “Precisão”, os controles padrão da máquina podem não ser suficientes. Tecnologias avançadas são utilizadas para monitorar o ambiente dentro do próprio molde.

-

Sensores de pressão de cavidade no molde:

Em vez de confiar no manômetro da máquina (que fica longe do molde), os sensores são colocados diretamente dentro da cavidade do molde. Eles informam à máquina exatamente quando o molde está cheio e quando mudar de Enchimento para Embalamento. Isto permite que a máquina se ajuste em tempo real se a viscosidade do material mudar ligeiramente. -

Resfriamento conformado:

Os moldes padrão usam linhas de água perfuradas retas para resfriamento, o que pode deixar “pontos quentes” em áreas complexas. O resfriamento conformal usa inserções de metal impressas em 3D para criar canais de resfriamento que se curvam e torcem para seguir o formato exato da peça.- Benefício: Isso garante que cada milímetro da peça esfrie exatamente na mesma proporção, praticamente eliminando empenamentos e mantendo tolerâncias rígidas.

4. Manutenção e calibração de ferramentas

Um molde é uma máquina em movimento que se desgasta com o tempo.

- Limpeza de ventilação: À medida que o ar escapa do molde, ele deixa resíduos nas aberturas de ventilação. Se as aberturas de ventilação ficarem obstruídas, o ar ficará preso, criando uma contrapressão que impede o plástico de preencher totalmente o detalhe. Isto leva a “planos curtos” (peças subdimensionadas).

- Desgaste da linha de separação: Ao longo de milhares de ciclos, as bordas de aço que vedam o molde podem se desgastar, causando “flash” (excesso de plástico vazando). O Flash adiciona espessura à peça, alterando as dimensões na linha de partição.

Medindo e verificando tolerâncias

Produzir uma peça é apenas metade da batalha; provar que atende às especificações de engenharia é a outra metade. Em indústrias de alta precisão, como médica e automotiva, “parece bom” não é um critério de qualidade válido.

Os fabricantes usam uma abordagem escalonada para metrologia (medição) dependendo da classe de tolerância e do tipo de recurso.

1. Máquinas de Medição por Coordenadas (CMMs)

O CMM é o padrão ouro para verificar tolerâncias moldadas por injeção. Ele usa uma sonda de toque altamente sensível para tocar fisicamente pontos específicos na superfície da peça, mapeando-os no espaço 3D.

- Melhor para: Dimensões críticas com tolerâncias restritas (por exemplo, ± 0,05 mm), diâmetros de furo e tolerâncias geométricas como planicidade ou paralelismo.

- O Limitation: Por usar uma sonda física, pode ser lento. Além disso, para materiais muito macios (como TPE ou borracha), a pressão da própria sonda pode deformar a peça, causando leituras imprecisas.

2. Sistemas de medição óptica e visual

Para peças muito pequenas, muito flexíveis ou muito complexas para um apalpador, são usados sistemas ópticos. Esses sistemas usam câmeras de alta resolução e software de detecção de bordas para medir dimensões sem tocar fisicamente na peça.

- Melhor para:

- Peças macias/flexíveis: Medir uma vedação de borracha sem deformá-la.

- Pequenos detalhes: Características de micromoldagem invisíveis a olho nu.

- Velocidade: Medição instantânea de múltiplas dimensões em um único “instantâneo” (por exemplo, verificando todos os locais dos 4 furos de uma só vez).

3. Tomografia Computadorizada (TC)

Esta é a vanguarda da metrologia de moldagem por injeção. A tomografia computadorizada usa raios X para criar um modelo 3D completo da peça – tanto por dentro quanto por fora.

- Por que é uma virada de jogo:

- Verificação Interna: É o apenas maneira não destrutiva de medir características internas, como a espessura da parede de uma peça oca ou as roscas internas de um conector luer médico.

- Detecção de defeitos: Ele pode ver o interior do plástico para detectar vazios ocultos (bolhas de ar) que enfraquecem a peça, mesmo que as dimensões externas sejam perfeitas.

- Sobreposição de peça para CAD: O software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Medição Funcional (Aparelhos Go / No-Go)

Embora os CMMs forneçam dados, às vezes você só precisa saber: “Isso se encaixa?”

Para produção de alto volume, os moldadores geralmente constroem Verifique os jogos . São blocos ou suportes de metal usinados com precisão que imitam a peça correspondente.

- Vai/Não vai: Se a peça se encaixar no acessório, ela passa. Se não, falha.

- Velocidade: Isso permite que os operadores verifiquem 100% das peças na linha de produção imediatamente após serem ejetadas da máquina, garantindo que um desvio do processo seja detectado instantaneamente.

Considerações de custo e seleção de tolerância

Ore is a fundamental rule in manufacturing: A precisão custa dinheiro.

Compreender a relação entre tolerância e custo de produção é vital para gerentes de projeto e projetistas. Um erro comum é aplicar uma manta de “tolerância estreita” a um desenho inteiro, o que pode duplicar ou triplicar desnecessariamente o custo de um molde.

1. A relação entre tolerância e custo

O cost of achieving a tolerance is not linear; it is exponencial .

- Tolerâncias Comerciais (± 0,1 mm - ± 0,3 mm): Ose are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Tolerâncias de precisão (± 0,05 mm): Para manter essa faixa, o fabricante de moldes deve usar processos de EDM (usinagem por descarga elétrica) mais lentos, aço de alta qualidade, e o moldador deve executar tempos de ciclo mais lentos para garantir a estabilidade térmica.

- Ultraprecisão (± 0,01 mm): Isso requer equipamentos especializados de micromoldagem, salas de inspeção climatizadas e inspeção de 100% das peças. O custo pode ser 5x a 10x a linha de base.

2. Equilibrando precisão e relação custo-benefício

Para otimizar o orçamento sem sacrificar a qualidade, use um “Tolerância Baseada no Risco” estratégia:

- Identificar recursos críticos (CtF): Atribuir tolerâncias restritas apenas aos recursos que importam: encaixes de pressão, furos de rolamento e superfícies de vedação.

- Afrouxe o resto: Para recursos não críticos, como nervuras, espessura da parede externa ou superfícies decorativas, use tolerâncias comerciais padrão. Isso dá ao moldador uma “janela de processo” mais ampla para produzir peças boas com eficiência.

Estudos de caso: exemplos do mundo real

Para ver esses princípios em ação, vejamos como diferentes setores abordam as tolerâncias.

Dispositivos Médicos (Alta Precisão)

- Aplicação: Um botão de ajuste de dosagem em uma caneta de insulina.

- Estratégia de tolerância: Requer tolerâncias extremamente restritas (± 0,02 mm) nos dentes internos da engrenagem para garantir que a dose correta do medicamento seja administrada.

- Troca: Custos elevados do molde e tempos de ciclo mais lentos são aceitos porque a segurança do paciente é a prioridade. Materiais como PEEK ou policarbonato são usados para estabilidade.

Componentes Automotivos (Precisão Mista)

- Aplicação: Um painel interior da porta do carro.

- Estratégia de tolerância:

- Clipes de montagem: Tolerância apertada para garantir que o painel se encaixe na estrutura metálica sem chocalhar.

- Contorno da superfície: Tolerância mais frouxa nas grandes curvas plásticas. A flexibilidade do material permite que ele se adapte à carroceria do carro.

- Troca: O foco está no “ajuste e acabamento” em vez da precisão em nível de mícron.

Eletrônicos de Consumo (Foco Cosmético)

- Aplicação: Uma caixa de controle remoto de TV.

- Estratégia de tolerância: O most critical tolerance is the ajuste da linha de separação entre as metades superior e inferior. Se a tolerância estiver desativada, o usuário sentirá uma ponta afiada.

- Troca: Os engenheiros se concentram nas tolerâncias de “espaço e alinhamento” em vez da precisão dimensional interna.

Conclusão

Principais conclusões sobre tolerâncias de moldagem por injeção

A moldagem por injeção é uma dança complexa de calor, pressão e ciência dos materiais. Embora dimensões “perfeitas” sejam teoricamente impossíveis, previsível dimensões são alcançáveis com a abordagem correta.

- O material dita o potencial: Você não pode manter a mesma tolerância no polipropileno (alta contração) e no policarbonato (baixa contração).

- Projeto “Aço Seguro”: Sempre projete o molde para permitir a remoção do metal. É a apólice de seguro mais barata contra falhas de tolerância.

- O controle de processo é rei: Um molde preciso é inútil sem um processo estável. Técnicas como Moldagem Desacoplada and Moldagem Científica são essenciais para a consistência.

- Comunique-se antecipadamente: O most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

Tendências Futuras na Fabricação de Precisão

À medida que indústrias como a microfluídica e a tecnologia wearable crescem, a procura por precisão ultrapassa os limites do que é possível.

- Moldes Inteligentes: Moldes equipados com sensores acionados por IA que ajustam automaticamente a pressão de injeção em tempo real para compensar variações de material.

- Micromoldagem: O ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

Ao compreender os limites e capacidades do processo de moldagem por injeção, os engenheiros podem projetar peças que não sejam apenas fabricáveis, mas também funcionais, econômicas e de alta qualidade.

Perguntas frequentes (FAQ)

1. Qual é a tolerância padrão para moldagem por injeção?

Ore is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0,1 mm a ± 0,25 mm para peças pequenas e médias. Para peças de alta precisão, as tolerâncias podem ser reduzidas para ± 0,05 mm , embora isso aumente significativamente o custo.

2. Qual material plástico mantém as tolerâncias mais restritas?

Resinas amorfas com baixas taxas de contração apresentam as melhores tolerâncias.

- Melhor: Polímero de Cristal Líquido (LCP) , Policarbonato (PC) , ABS e PEEK .

- Melhor com enchimentos: Adicionando Fibra de vidro or Fibra de Carbono a qualquer material (mesmo Nylon ou PP) reduz significativamente o encolhimento e melhora o controle de tolerância.

3. Por que minha peça moldada por injeção é menor que o projeto?

Isto é provavelmente devido a encolhimento . Todos os plásticos encolhem à medida que esfriam. Se o projetista do molde não calculou com precisão a “taxa de encolhimento” do seu material específico e dimensionou o molde para compensar, a peça final será subdimensionada. Também pode ser causado por baixa pressão de embalagem durante o processo de moldagem.

4. Posso alcançar “Tolerância Zero” em peças plásticas?

Não. A “tolerância zero” é fisicamente impossível em qualquer processo de fabricação, especialmente com plástico. O plástico é sensível à temperatura e à umidade; uma peça medida em uma sala fria será diferente daquela medida em uma sala quente. Você deve sempre definir um intervalo aceitável (por exemplo, ± 0,02 mm).

5. Como consertar uma peça empenada que está fora da tolerância?

O empenamento geralmente é causado por resfriamento irregular.

- Correção de projeto: Garantir a espessura da parede é uniforme . Remover seções grossas pode ajudar.

- Correção de processo: Ajuste o tempo de resfriamento ou garantir que a temperatura do molde seja consistente nos lados da cavidade e do núcleo.

- Correção de ferramentas: Adicionar Resfriamento conformado canais para o molde para atingir pontos quentes.

6. Qual é a diferença entre ISO 2768 e ISO 20457?

- ISO 2768 é um padrão de tolerância geral destinado principalmente a peças metálicas usinadas . Muitas vezes é aplicado incorretamente em plásticos.

- ISO 20457 (anteriormente DIN 16901) é o padrão específico para peças plásticas moldadas por injeção , contabilizando variáveis de moldagem como encolhimento e elasticidade. Você deve sempre consultar a ISO 20457 para componentes plásticos.

7. A espessura da parede afeta a tolerância?

Sim, significativamente. Paredes mais espessas encolhem mais e são propensas a marcas de pia and vazios . Espessura de parede inconsistente causa empenamento . Manter as paredes uniformes e relativamente finas (normalmente 2 mm - 3 mm) é a melhor maneira de garantir dimensões consistentes.