I. Princípios de design e importância da direção de abertura do molde

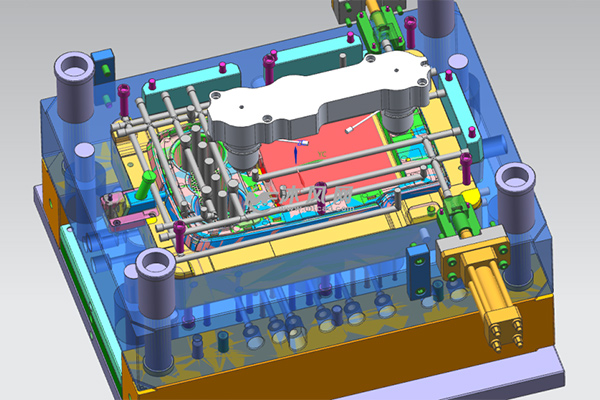

UM direção de abertura do molde é uma decisão crítica do Projeto na moldagem por injeção, afetando diretamente a complexidade do molde, os custos de produção e a estética do produto. Os principais princípios de design incluem:

1. Alinhamento estrutural

Recursos como costelas, encaixes e chefes devem se alinhar com a direção de abertura do molde (veja a Figura 1). Isso evita núcleos laterais, reduzindo as marcas de linha de despedida. Por exemplo, o Snapfit Angulado> 15 ° da direção de abertura requer controles deslizantes, aumentando os custos de molde em mais de 30%.

2. Evitação reduzida

A orientação adequada pode converter 95% dos sub -cuts em estruturas normais de desmoldamento. Os estudos de caso mostram que a direção de abertura em 22 ° reduz os núcleos laterais de 4 a 1.

3. Otimização estética

Para peças sensíveis à aparência (por exemplo, interiores automotivos), orientando a direção de abertura a 45 ° –75 ° para superfícies visíveis reduz a visibilidade da linha de despedida em 60%.

Molde longevidade

As costelas adequadamente alinhadas reduzem a resistência à demolição em 40%, estendendo a vida útil do molde em 30.000 a 50.000 ciclos.

Ii. Métodos sistemáticos para design de linha de separação

O design de linha de separação integra geometria, fabricação e estética:

1. Sistema de classificação

2. Algoritmos de posicionamento

Projeção de caixa delimitadora: determina linhas de separação primária para 85% das peças padrão.

Análise da fatia: usa algoritmos de buffer z (resolução de 0,01 mm) para superfícies de forma livre.

Método Fluxo-End: combina a análise MPI para evitar linhas de solda em áreas de alto estresse.

3. Técnicas estéticas

As linhas de despedida de "borda da faca" (ângulo R <0,1 mm) reduzem a visibilidade da costura em 90% em eletrônicos de consumo. As linhas de separação de posicionamento nas bordas reduzem a rugosidade da superfície (RA) por dois graus em comparação com regiões planas.

Iii. Fatores -chave e estratégias de otimização

1. Compensação de encolhimento

Por GB/T14486-93, compensa 1,2–1,5 × o encolhimento nominal do material. Para PA66 (encolhimento nominal de 0,8 a 1,5%), use 1,0 a 1,8%.

2. Integração do sistema de ventilação

As linhas de despedida como aberturas primárias requerem profundidades de ventilação por viscosidade do material:

Viscosidade baixa (por exemplo, pp): 0,015-0,02mm

Alta viscosidade (por exemplo, PC): 0,03-0,05mm

A ventilação otimizada reduz a pressão de preenchimento em 15% e o tempo de ciclo em 8%.

3. Garantia de força do molde

A força de fixação nas linhas de despedida deve satisfazer:

F grampo = P cavidade X a Proj

F grampo : Força de aperto (KN ou toneladas)

P cavidade : Pressão média da cavidade (MPA ou kg/cm²)

A proj : Área máxima projetada do corredor da peça na direção de abertura do molde (cm² ou in²)

Para detestar, entre em contato conosco. Um profissional Fabricante de moldagem por injeção personalizada na China.

4. Soluções para problemas comuns

1. Controle do flash

Estruturas triplas-selos (principais 2 vedações auxiliares) com flash limite de moagem de 0,005 mm a ≤5μm.

2. Manuseio complexo de superfície

Para lentes automotivas, as superfícies de despedida baseadas em NURBs com usinagem de 5 eixos alcançam o erro de contorno de 0,05 mm.

3. Soluções de micro-moldagem

As linhas de despedida gravadas a laser (largura de 20μm) permitem peças de precisão como bombas de insulina.

V. Aplicativos de tecnologia avançada

1. Otimização acionada por Cae

Um projeto de caso de laptop reduziu a distorção de 1,2 mm para 0,3 mm usando linhas de despedida em forma de onda via análise do molde.

2. Fabricação aditiva

As inserções de despedida produzidas por SLM com texturas biomiméticas reduzem os coeficientes de atrito em 40%.

3. Monitoramento inteligente

Os sensores de IoT em moldes de pára -choques detectam desalinhamentos de 0,002 mm, reduzindo falhas inesperadas em 90%.

Vi. Tendências futuras

1. Design assistido de AA

Os sistemas de aprendizado profundo automatizam o design da linha de despedida para 85% das peças padrão, cortando o tempo de design em 5 ×.

2. Engenharia de superfície em nanoescala

Os revestimentos de PVD prolongam a vida útil do mofo a 1 milhão de ciclos, intervalos de manutenção triplicando.

3. Sustentabilidade

As linhas de despedida "Zero-Flash" com materiais biodegradáveis reduzem o desperdício de material de 1,2% para 0,3%.

Estudo de caso: Um fabricante de aparelhos domésticos reduziu o tempo de desenvolvimento de moldes de 45 para 28 dias e taxas de defeitos de 3,5% para 0,8% usando esses métodos. Com tecnologias emergentes como gêmeos digitais, a direção de abertura do molde e a otimização da linha de separação entrarão em uma nova era de inteligência.