I. Definição e manifestações de marcas de estresse

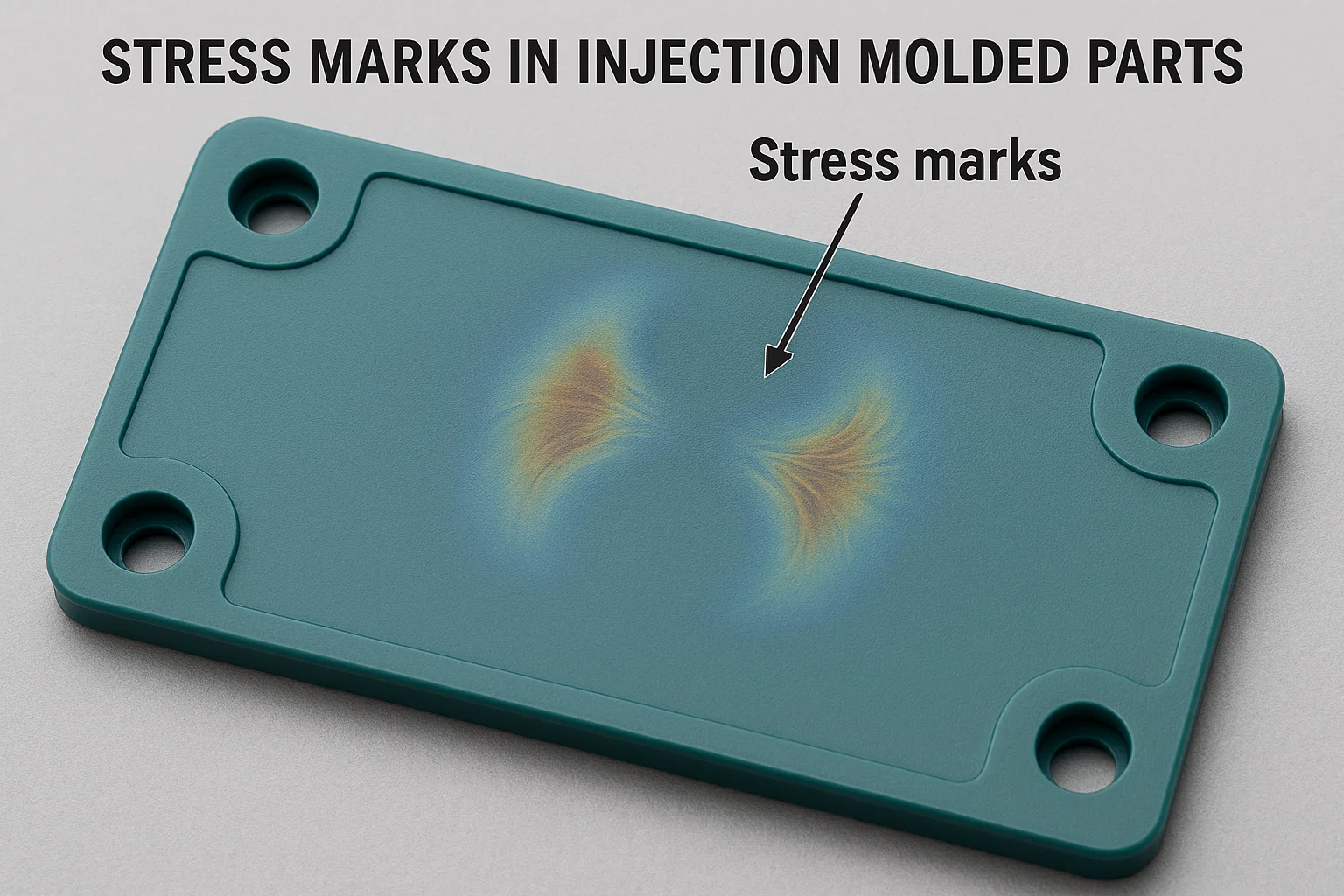

As marcas de tensão nas peças moldadas por injeção são defeitos superficiais causados pela concentração de tensão localizada, aparecendo como textura brilhante ou desigual. Locais comuns incluem:

- Discrepâncias visuais : Mais perceptível em partes de cor escura, parecendo "linhas de fantasmas" ou sombreamento irregular.

- Recursos posicionais : Muitas vezes ocorrem nas extremidades do fluxo, linhas de solda e áreas com resfriamento desigual.

Ii. Análise de causa raiz

1. Falhas de design de molde

- Design inadequado do portão : Portões pequenos ou baixa colocação levam a altas taxas de cisalhamento e gradientes de temperatura.

- A espessura da parede abrupta muda : As variações de espessura que excedam 30% causam encolhimento desigual (por exemplo, áreas de paredes finas restringem a contração, gerando tensão de tração).

- Ventilação inadequada : Armadilhas de gás nas linhas de despedida ou nas extremidades do fluxo criam superaquecimento localizado e turbulência de fluxo.

- Cantos nítidos e design de costela : Alta resistência ao fluxo em ângulos nítidos; Costelas mais grossas que 40% -60% da espessura da parede principal interrompem a uniformidade de resfriamento.

2. Problemas de parâmetros de processo

- Velocidade/pressão excessiva de injeção : A tensão de cisalhamento alta e a orientação molecular aumentam o estresse residual.

- Má com temperatura : A temperatura de derretimento baixa ou o resfriamento irregular do molde (por exemplo, canais de resfriamento mal projetados) amplifica as diferenças de encolhimento.

- Pressão de embalagem insuficiente : O tempo de embalagem curto ou a baixa pressão falha em compensar o encolhimento, causando marcas de pia e marcas de tensão em seções grossas.

3. Características do material

- Índice de Fluxo de MellT (MFI) : Materiais excessivamente fluidos promovem orientação molecular e encolhimento desigual.

- Efeitos de cristalinidade : Materiais cristalinos (por exemplo, PP, PA) são sensíveis a taxas de resfriamento; As áreas de parede espessa desenvolvem disparidades de cristalinidade.

- Segregação aditiva : Preenchimentos como fibras de vidro se acumulam nas extremidades do fluxo, enfraquecendo a ligação interfacial.

4. Limitações de design do produto

- Espessura da parede não uniforme : Exemplos incluem tampas traseiras de laptop com variações de espessura de 40% -60%.

- Pior colocação da linha de solda : As marcas de estresse se formam quando as linhas de solda coincidem com superfícies cosméticas.

Iii. Soluções abrangentes

1. Otimização do projeto de molde

- Modificações do portão : Ampliar portões (por exemplo, 1,5 mm → 2,0 mm); Adote portões de ventilador ou sobreposição para reduzir o cisalhamento.

- Transições graduais de espessura : Adicione raios (≥0,5 × espessura da parede) em alterações abruptas; Estudos de caso mostram 80% de redução da marca de estresse.

- Ventilação aprimorada : Adicione slots de ventilação (0,02-0,04 mm de profundidade) nas extremidades do fluxo; Use aço poroso ou inserir aberturas.

- Resfriamento conforme : Implemente os canais de resfriamento conforme para limitar a variação da temperatura a ± 5 ° C.

2. Ajustes do processo

- Controle de temperatura : Aumente a temperatura do fusão em 10-20 ° C (por exemplo, PA66: 270 ° C → 290 ° C) e temperatura do molde em 20-30 ° C (por exemplo, ABS: 60 ° C → 80 ° C).

- Injeção de vários estágios : Comece com baixa velocidade (30% -50% no máximo) para enchimento inicial e depois mude para alta velocidade; Defina a pressão de embalagem a 70% a 90% de pressão de injeção.

- Tempo de embalagem estendido : Aumente de 2s para 4s para mitigar o encolhimento e o estresse residual.

3. Modificações de materiais

- Materiais de baixa isca : Adicione 30% de talco ao PP, reduzindo o encolhimento de 1,8% para 0,8%.

- Aditivos de fluxo : 0,1%-0,5%de lubrificantes à base de silicone reduzem a viscosidade do fundido em 10%a 20%.

- Compatibilidade da fibra : Trate as fibras de vidro com agentes de acoplamento para minimizar o estresse interfacial.

4. Pós-processamento e teste

- Recozimento : Peças de PC recozidas a 120 ° C por 2 horas eliminam 60% -80% de estresse interno.

- Detecção de estresse : Use imersão polarizada de luz ou solvente (por exemplo, ABS no ácido acético glacial por 2 minutos) para análise qualitativa.

4. Estudos de caso

Caso 1: marcas de estresse de estoque de pistolas de brinquedo

- Emitir : PP 10% GF A parte mostrou marcas de tensão nas costelas (diferença de espessura de 50%).

- Consertar : Reduza a espessura da costela para 40% da parede principal; Adicione raios; pressão de embalagem inferior (80MPa → 60MPa); Levante a temperatura do molde (60 ° C → 80 ° C).

- Resultadoado : 100% de eliminação; O rendimento aumentou de 70% para 95%.

Caso 2: marcas de tensão de cobertura do laptop

- Emitir : PC ABS A ABS apresentou marcas de tensão devido a incompatibilidade de parede de 0,9 mm/1,5 mm.

- Consertar : Reposicionar o portão para preencher as áreas grossas primeiro; levantar temperatura do molde (90 ° C → 110 ° C); estender a embalagem para 6s.

- Result : Redução de 90%; Taxa de aprovação cosmética de 98%.

V. Resumo

A mitigação da marca de tensão requer otimização multidisciplinar:

- Design preventivo : Limite a variação da espessura da parede (≤20%); Use Radii e corredores equilibrados.

- Processamento de precisão : Controle de temperatura/pressão do gradiente com embalagem adequada.

- Seleção de material : Priorize materiais de baixo e alto fluxo; Use modificadores conforme necessário.

As melhorias sistemáticas aumentam a estética, o desempenho mecânico e a eficiência de custos.