Introdução às cores plásticums personalizadas em moldagem por injeção

Na fabricação de produtos, a cor raramente é apenas uma escolha estética; é um componente fundamental da identidade da marca e da psicologia do consumidor. Quer seja o distinto “laranja de segurança” de uma ferramenta elétrica ou o “branco médico” imaculado de um dispositivo de saúde, a cor de uma peça de plástico comunica funcionalidade e qualidade instantaneamente.

Um moldagem por injeção permite que os fabricantes produzam milhões de peças idênticas, mas obter cores precisas e consistentes em cada ciclo é uma mistura complexa de química, física e engenharia. Umo contrário da pintura ou impressão, onde a cor é aplicada à superfície, a moldagem por injeção de plástico exige que a cor seja parte integrante do próprio material.

Este guia explora a ciência da correspondência personalizada de cores de plástico. Iremos além da estética básica para entender como a seleção da resina, os parâmetros de processamento e os métodos de coloração afetam a aparência final do seu produto. Quer você seja um designer de produto, um engenheiro ou um especialista em compras, compreender essas variáveis é essencial para a diferenciação do produto e o controle de qualidade.

Compreendendo a teoria das cores para plásticos

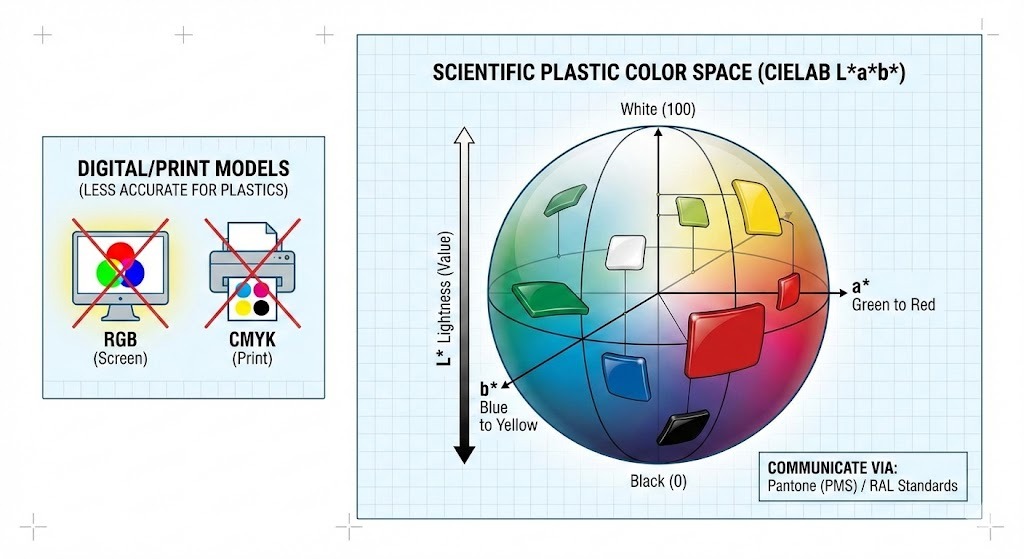

Umtes de mergulhar no maquinário, é fundamental entender como a cor funciona em um meio físico tridimensional como o plástico. Muitos erros de design ocorrem porque as partes interessadas dependem de modelos digitais de cores que não se traduzem bem na fabricação física.

1. O básico: matiz, saturação e valor

Para comunicar os requisitos de cores a um moldador, você deve dividir a cor em três dimensões:

-

Matiz: Um família dos pigmentos (por exemplo, vermelho, azul, amarelo).

-

Saturação (Croma): A intensidade ou pureza da cor. Um vermelho neon é altamente saturado; um vermelho tijolo é menos saturado.

-

Valor (Leveza): Quão clara ou escura é a cor. Na medição de plástico, isso costuma ser chamado de valor “L” (0 é preto, 100 é branco).

2. Espaços de cores: por que RGB e CMYK não funcionam

Um erro comum na moldagem por injeção é especificar uma cor usando RGB (Vermelho, Verde, Azul) ou CMYK (Ciano, Magenta, Amarelo, Key/Preto).

-

RGB é para telas emissoras de luz (cor aditiva).

-

CMYK é para impressão em papel (cor subtrativa).

Nenhum desses modelos leva em conta as propriedades únicas do plástico, como superfícies brilhantes, acabamentos texturizados ou espessuras variadas. em vez disso, a indústria de plásticos depende de:

-

Pantone (PMS): A linguagem universal para comunicação de cores. A maioria dos moldadores solicita um código "Pantone Matching System" (por exemplo, Pantone 186 C) para iniciar o processo de correspondência.

-

RAL: Um sistema padrão de cores usado principalmente na Europa, comum para aplicações plásticas industriais e arquitetônicas.

-

CIELAB ($L a b $): * Este é o espaço de cores científico usado pelos espectrofotômetros para medir a precisão das cores.

-

$L $: * Leveza (claro vs. escuro)

-

$a $: * Eixo Vermelho vs. Verde

-

$b $: * Eixo Amarelo vs. Azul

-

Dica profissional: Nunca aprove uma cor baseada na tela do computador. Solicite sempre um “chip de cor” ou “placa” física moldada na resina específica que pretende utilizar.

3. O Desafio do Metamerismoo

Um dos fenômenos mais frustrantes na correspondência de cores é Metamerism . Isso ocorre quando duas amostras de cores parecem combinar perfeitamente sob uma fonte de luz (por exemplo, luzes fluorescentes de fábrica), mas parecem completamente diferentes sob outra (por exemplo, luz natural ou iluminação LED de varejo).

Isso acontece porque diferentes pigmentos refletem os comprimentos de onda da luz de maneira diferente. Para evitar isso, a correspondência de cores deve ser verificada sob múltiplas fontes de luz (D65 Daylight, Cool White Fluorescente e Tungstênio A) usando uma cabine de luz.

4. Opacidade vs. Transparência

Nos plásticos, você também deve definir a opacidade. Uma fórmula de cores muda drasticamente dependendo se a peça é:

-

Opaco: Bloqueia completamente a luz (por exemplo, um mouse de computador).

-

Translúcido: Permite a passagem da luz, mas a difunde (por exemplo, um frasco de xampu).

-

Transparente: visibilidade clara através da peça (por exemplo, uma garrafa de água).

A resina base desempenha um papel importante aqui; você não pode obter um vermelho transparente semelhante ao vidro se sua resina base for ABS naturalmente opaco ou polietileno leitoso.

Aqui está a segunda parte do artigo.

Esta seção detalha os métodos práticos para inserir cor no plástico. Com base em nossa discussão anterior, adicionei Cor Líquida como o quarto método principal e estruturou a seção para ajudar os leitores a comparar os prós e os contras de cada abordagem.

Rascunho do Artigo: Parte 2

Métodos para correspondência de cores personalizadas em moldagem por injeção

Uma vez definida a cor alvo usando os princípios da teoria das cores, o próximo desafio é a engenharia. Como você introduz fisicamente essa cor na resina base durante o processo de moldagem por injeção?

Não existe um único método “melhor”. A escolha certa depende do volume de produção, do orçamento, da complexidade da peça e do material base específico utilizado. Existem quatro métodos principais empregados na moldagem por injeção moderna.

1. Color Masterbatch (o padrão da indústria)

Masterbatch é o método mais comum para colorir plásticos em produção de médio a alto volume. Consiste em uma alta concentração de pigmentos e/ou aditivos encapsulados em uma resina carreadora. Esses pellets concentrados são então misturados com a resina de base natural em uma proporção específica (geralmente de 1% a 4%), conhecida como “proporção de descida”, pouco antes de entrar na máquina de moldagem por injeção.

Como funciona: Os pellets masterbatch e os pellets de resina natural são misturados na tremonha da máquina. À medida que entram no cilindro aquecido, o parafuso de injeção derrete ambos. A ação de mistura do parafuso dispersa a cor concentrada uniformemente por todo o fundido.

Prós:

-

Econômico: Mais baratos que os compostos pré-coloridos para volumes moderados.

-

Flexibilidade de estoque: Você só precisa estocar resina natural e quantidades menores de masterbatch, em vez de silos de resinas de cores diferentes.

-

Limpeza: relativamente limpo e fácil de manusear em comparação com pós crus.

Contras:

-

Desafios de dispersão: Se o parafuso de injeção não misturar bem ou se o suporte do masterbatch não for compatível com a resina base, você poderá obter listras ou manchas coloridas.

-

Precisão de dosagem: Requer equipamento de alimentação preciso para manter cores consistentes, foto a foto.

2. Compostos Pré-Coloridos (A Opção Premium)

A composição pré-colorida é a solução “pronta para uso”. Nesse processo, um fornecedor de resina pega a resina base, os pigmentos e os aditivos, funde-os em uma extrusora de rosca dupla e repele a mistura. O moldador recebe pellets que já possuem a exata cor final.

Como funciona: O moldador simplesmente despeja os pellets pré-coloridos na tremonha e molda a peça. Nenhuma mistura no local é necessária.

Prós:

-

Consistência superior: Como a cor foi misturada em uma extrusora de composição dedicada, a dispersão é excelente. A variação de cores entre fotos é mínima.

-

Simplicidade: Elimina o risco de erros de mistura no piso de moldagem. Ideal para resinas de engenharia complexas com tolerâncias restritas.

Contras:

-

Custo mais alto: Você está pagando por uma etapa extra de processamento do fornecedor.

-

Carga de estoque: Você deve comprar e armazenar quantidades de cada cor específica necessária.

-

Quantidade mínima para pedido: Os compostos geralmente exigem quantidades mínimas de pedido altas, tornando isso impraticável para pequenas tiragens.

3. Mistura Seca / “Sal e Pimenta” (A Solução de Prototipagem)

A mistura a seco envolve pegar o pó de pigmento bruto e misturá-lo diretamente com pellets de resina natural em um copo ou misturador de tambor. O pó de pigmento cobre a parte externa dos pellets como açúcar em uma rosquinha.

Como funciona: Os pellets revestidos são despejados na tremonha. A rosca plastificante é inteiramente responsável pela mistura do pó na resina fundida.

Prós:

-

Menor custo de material: Você está comprando pigmento bruto sem transportador.

-

Velocidade: Excelente para prototipagem rápida ou tiragens de produção extremamente pequenas onde são necessárias mudanças rápidas de cor.

Contras:

-

Fraca Consistência: É muito difícil conseguir uma cor uniforme. Listras e aglomerados são problemas comuns.

-

Desarrumado e perigoso: Lidar com pigmentos em pó fino cria poeira, exigindo manuseio cuidadoso, limpeza e proteção respiratória dos trabalhadores.

-

Contaminação da máquina: O pó fino contamina facilmente moegas e secadores, dificultando a mudança de cor.

4. Cor líquida (especialista em alto volume)

A cor líquida consiste em pigmentos suspensos em um veículo líquido (como óleo mineral ou surfactantes proprietários).

Como funciona: A cor líquida é armazenada em um recipiente próximo à prensa e bombeada diretamente para a garganta da injetora por meio de uma bomba peristáltica ou de cavidade progressiva de alta precisão.

Prós:

-

Excelente Dispersão: O transportador líquido permite que os pigmentos se misturem facilmente no fundido, muitas vezes melhor do que o masterbatch. Isto é ideal para tonalidades transparentes.

-

Economia de escala: Por ser altamente concentrado, são possíveis taxas de descida muito baixas (às vezes abaixo de 1%), tornando-o muito econômico para grandes produções (por exemplo, tampas de garrafas, embalagens).

Contras:

-

Custo do equipamento: Requer equipamento especializado de bombeamento e dosagem.

-

Limpeza bagunçada: Os derramamentos são notoriamente difíceis de limpar.

-

Deslizamento do parafuso: Se for utilizado muito líquido, o parafuso de injeção pode escorregar, causando inconsistências no processamento.

Resumo: Escolhendo Seu Método

| Método | Melhor para... | Custo | Risco de consistência |

| Masterbatch | Aplicações mais gerais; volumes médios. | Moderado | Médio |

| Composição | Aplicações críticas de engenharia; requisitos de alta consistência. | Alto | Baixo |

| Mistura a seco | Prototipagem, tiragens muito curtas, baixo orçamento. | Baixo | Alto |

| Cor Líquida | Embalagens de altíssimo volume; peças transparentes que necessitam de grande dispersão. | Baixo (at high vol) | Médio-Low |

Fatores que afetam a cor na moldagem por injeção

Conseguir uma correspondência de cores em um ambiente de laboratório é apenas metade da batalha. O processo de moldagem por injeção envolve calor intenso, alta pressão e interações químicas complexas, que podem alterar a aparência final da cor.

Compreender esses fatores é crucial para preencher a lacuna entre um protótipo de design e a produção em alto volume.

1. O impacto da seleção da resina base (a tela)

Pense na resina base como a tela em que você está pintando. Se a tela não for perfeitamente branca, a tinta não terá uma cor fiel.

-

Cor da resina natural: Muito poucas resinas "naturais" são verdadeiramente transparentes ou brancas puras.

-

Policarbonato (PC) e Acrílico (PMMA) geralmente são "transparentes", oferecendo a melhor tela em branco para cores vibrantes, transparentes ou opacas brilhantes.

-

ABS e Nylon (PA) têm uma tonalidade esbranquiçada naturalmente amarelada ou cremosa. Conseguir um branco brilhante e brilhante nesses materiais é difícil porque você está constantemente lutando contra o amarelecimento da base. Os azuis podem ficar ligeiramente verdes devido à tonalidade amarela subjacente.

-

-

Variações de grau de material: Nem todo polipropileno é criado da mesma forma. Uma classe reciclada terá uma cor de fundo mais escura e mais variável do que uma classe virgem de primeira qualidade, dificultando a coloração consistente. Mesmo lotes diferentes do mesmo fornecedor podem apresentar pequenas variações de cor base.

-

Opacidade e Espessura: Para peças translúcidas e transparentes, a espessura da parede afeta drasticamente a percepção das cores. Uma seção fina de uma peça pode parecer azul claro, enquanto as costelas grossas na mesma peça parecem azul marinho escuro. As correspondências de cores devem ser aprovadas na espessura real da peça.

2. Parâmetros de Processamento (Histórico de Calor)

A moldagem por injeção é um processo térmico e o calor é inimigo da estabilidade da cor. A maioria dos pigmentos orgânicos possui teto térmico; cruze-o e eles começarão a se degradar.

-

Temperatura de fusão e tempo de residência: Este é o fator mais crítico. Se a temperatura do barril for muito alta, ou se o material permanecer no barril aquecido por muito tempo (longo "tempo de residência") antes de ser injetado, o corante "queimará".

-

Sinais de degradação: Os brancos ficam amarelos; cores brilhantes escurecem ou mudam de tonalidade; aparecem manchas pretas.

-

-

Calor de cisalhamento: Mesmo que os aquecedores de barril estejam ajustados corretamente, designs de parafuso agressivos ou altas velocidades de injeção criam atrito intenso (cisalhamento). Esse atrito gera calor interno que pode exceder a temperatura definida, degradando localmente os pigmentos sensíveis ao calor e causando listras coloridas.

-

Acabamento do molde: A textura da superfície da ferramenta altera a forma como a luz é refletida no plástico. Um acabamento espelhado altamente polido (SPI A-1) fará com que uma parte preta pareça mais profunda e rica do que um acabamento fosco texturizado (por exemplo, MT-11010), que difunde a luz e faz o preto parecer mais claro ou mais cinza.

3. Aditivos e sua influência (os ingredientes ocultos)

As peças plásticas raramente consistem apenas em resina e cor. Os aditivos usados para melhorar o desempenho muitas vezes interferem na estética.

-

Pigmentos vs. Corantes:

-

Pigmentos são partículas sólidas que não se dissolvem no plástico. Eles são excelentes para opacidade e prevenção da transmissão de luz.

-

Corantes são produtos químicos orgânicos que se dissolvem completamente na matriz plástica. Eles são usados para cores transparentes brilhantes, mas oferecem baixo poder de cobertura e às vezes podem "migrar" (sangrar) para fora do plástico com o tempo.

-

-

Aditivos Funcionais:

-

Estabilizadores UV: Essencial para produtos para uso externo, mas muitos aditivos UV apresentam uma leve tonalidade amarelada inerente que deve ser compensada na fórmula da cor.

-

Retardadores de chama (FR): Muitas vezes tornam a resina base turva ou opaca, impossibilitando a obtenção de cores transparentes.

-

Fibras de vidro: Usadas para maior resistência, as fibras de vidro tendem a subir à superfície, criando uma textura áspera que embota o acabamento e faz com que a cor pareça mais clara e menos saturada.

-

-

Conformidade Regulatória: Para contato com alimentos (FDA) ou aplicações médicas (USP Classe VI), a lista de pigmentos seguros disponíveis é significativamente menor. Cores neon altamente vibrantes ou certos vermelhos e amarelos baseados em metais pesados podem não ser opções compatíveis.

Rascunho do Artigo: Parte 4

O processo de correspondência de cores: um guia passo a passo

Dar vida a uma cor plástica personalizada é um processo metódico que requer precisão, comunicação e ferramentas especializadas. É um ciclo iterativo entre definir a cor, formular, testar e refinar.

1. Definição de requisitos de cores e definição do padrão

A jornada começa definindo claramente a cor alvo. Este é o passo mais crucial, pois qualquer ambiguidade aqui levará a um retrabalho dispendioso.

-

Padrão Físico: A maneira mais confiável de comunicar cores é por meio de uma amostra física. Isso poderia ser:

-

A Chip de cores Pantone (PMS): Para cores opacas em geral.

-

A Padrão de cores RAL: Comum para aplicações industriais.

-

An Parte do produto existente: "Combina com este boné vermelho."

-

A Amostra de tecido, lascas de tinta ou amostra de impressão: Embora desafiadores devido ao metamerismo, estes podem ser usados como ponto de partida.

-

-

Definindo o Material e Acabamento: Especifique a resina base exata (por exemplo, "ABS natural", "Polipropileno transparente"), a opacidade desejada (opaca, translúcida, transparente) e o acabamento de superfície necessário (brilhante, fosco, texturizado).

-

Requisitos Ambientais: Informe o combinador de cores sobre quaisquer necessidades especiais, como estabilidade UV para uso externo, conformidade com grau alimentício (FDA) ou compatibilidade médica (USP Classe VI).

2. Selecionando o sistema corante apropriado

Com base no padrão, material e orçamento, o selecionador de cores escolherá o método de coloração mais adequado (Masterbatch, Compounding, Dry Blending ou Liquid Color) e selecionará os pigmentos e corantes apropriados. Isto envolve considerar:

-

Estabilidade térmica: Os pigmentos são estáveis o suficiente para a temperatura de processamento da resina?

-

Resistência Química: A cor resistirá aos agentes de limpeza ou à exposição ambiental?

-

Custo vs. Performance: Equilibrar a estética desejada com restrições orçamentárias.

3. Formulação e Misturas de Teste Inicial

O colorista, muitas vezes usando software especializado, desenvolverá uma fórmula inicial de cor. Esta fórmula especifica as proporções exatas de vários pigmentos, corantes e opacificantes necessários para atingir a cor desejada na resina escolhida.

-

Misturas de teste: Pequenos lotes do corante formulado são misturados à resina natural.

-

Amostras de teste: Essas misturas de teste são então moldadas em placas padronizadas ou protótipos de peças reais usando uma pequena máquina de moldagem por injeção. Essas amostras são críticas para avaliar a cor em seu estado final processado.

4. Usando instrumentos de medição de cores

A avaliação visual por si só é subjetiva e propensa a erros. A correspondência de cores profissional depende de medições objetivas.

-

Colorímetros: Esses dispositivos medem a cor no espaço de cores $L*a*b*$ simulando a resposta do olho humano à luz refletida. Eles são úteis para verificações rápidas e controle de processos.

-

Espectrofotômetros: Estes são instrumentos mais avançados que medem a quantidade exata de luz refletida em cada comprimento de onda no espectro visível. Eles geram uma “curva espectral” que é a impressão digital definitiva de uma cor.

-

Delta E ($\Delta E$): Os espectrofotômetros calculam o valor $\Delta E$, que quantifica a diferença entre a cor da amostra e o padrão alvo. Um $\Delta E$ de 1,0 ou menos é geralmente considerado uma correspondência aceitável para o olho humano, mas as tolerâncias específicas do projeto podem variar. Um valor de 0,5 costuma ser uma meta para partidas acirradas.

-

Verificação de metamerismo: Os espectrofotômetros também podem prever o metamerismo comparando curvas espectrais sob diferentes iluminantes.

-

5. Ajustando Formulações e Iteração

Com base nos valores $\Delta E$ e na avaliação visual sob cabine de luz controlada, o colorista ajustará a formulação.

-

Processo Iterativo: Geralmente, esse é um processo iterativo. O colorista pode adicionar uma pequena quantidade de pigmento azul para reduzir o amarelecimento (ajustando o valor b*) ou aumentar um pigmento preto para escurecer o valor L*.

-

Aprovação do cliente: Assim que um $\Delta E$ satisfatório for alcançado (normalmente dentro de uma tolerância de $\Delta E < 1,0$), o chip colorido moldado é enviado ao cliente para aprovação final. É fundamental que o cliente aprove este chip de plástico físico nas condições de iluminação de sua preferência.

Equipamentos e ferramentas para correspondência de cores

Além da máquina injetora básica, equipamentos especializados são essenciais para uma correspondência precisa de cores:

-

Cabine de luz (cabine de visualização de cores): Um ambiente controlado que permite a avaliação visual da cor sob várias fontes de luz padronizadas (por exemplo, D65 Daylight, Cool White Fluorescente, Incandescente A). Isto é fundamental para detectar e prevenir o metamerismo.

-

Colorímetros e espectrofotômetros: Conforme detalhado acima, esses instrumentos medem e quantificam objetivamente as cores, reduzindo a subjetividade.

-

Software de formulação de cores: Software avançado que ajuda os coloristas a prever proporções de pigmentos, gerenciar bancos de dados de cores e calcular valores de $\Delta E$ com mais eficiência.

-

Unidades de dosagem/alimentadores: Para masterbatch e cores líquidas, dosadores gravimétricos (com base no peso) ou volumétricos (com base no volume) altamente precisos são essenciais para garantir taxas de descida consistentes.

-

Pequenas máquinas de moldagem por injeção / extrusoras de laboratório: Usado para moldar rapidamente placas de teste ou peças pequenas para avaliar novas formulações de cores sem ocupar máquinas de produção.

-

Equipamento de mistura e mistura: Copos, misturadores de fita ou misturadores de tambor para mistura a seco ou misturadores masterbatch especializados para dispersão uniforme.

Solução de problemas de cores em moldagem por injeção

Mesmo com a melhor preparação e uma fórmula de cores perfeitamente combinada, podem surgir problemas durante a produção. Muitos problemas de cor não são devidos ao corante em si, mas sim a inconsistências no manuseio de materiais, processamento ou equipamentos. A solução de problemas eficaz requer uma abordagem sistemática para identificar a causa raiz.

Problemas comuns e suas manifestações

Aqui estão os problemas de cores encontrados com mais frequência:

-

Variações e inconsistências de cores:

-

Variação tiro a tiro: As peças produzidas consecutivamente apresentam diferenças de cores perceptíveis.

-

Variação lote a lote: Diferentes execuções de produção da mesma peça mostram desvio de cor.

-

Variação peça a peça: Diferentes cavidades em um molde com múltiplas cavidades produzem cores diferentes.

-

-

Listras, redemoinhos e manchas:

-

Listras coloridas/linhas de fluxo: Linhas visíveis de corante não misturado, muitas vezes seguindo o caminho do fluxo do fundido.

-

Redemoinhos/manchas de cores: Padrões irregulares de intensidade de cor variável, conferindo aspecto marmorizado.

-

Manchas pretas/aglomerados de cores: Manchas pequenas, escuras ou concentradas de corante ou material queimado.

-

-

Desbotamento, descoloração e mudança de cor:

-

Amarelecimento/escurecimento: Especialmente comum em peças brancas ou de cores claras.

-

Escurecimento/embotamento: As cores perdem a vitalidade ou ficam mais turvas.

-

Mudança de matiz: A cor muda significativamente (por exemplo, um azul tornando-se esverdeado ou um vermelho tornando-se acastanhado).

-

Causas e Soluções

Uma abordagem sistemática para identificar a causa raiz envolve a verificação de materiais, processamento e equipamentos.

A. Questões Relacionadas a Materiais

-

Problema: Dosagem inconsistente de Masterbatch/cor líquida.

-

Causa: O equipamento de dosagem (alimentador) é impreciso, calibrado incorretamente ou está sem corante.

-

Solução: Calibre o alimentador regularmente (os alimentadores gravimétricos são mais precisos que os volumétricos). Garanta um suprimento suficiente de corante. Verifique se há pontes na caçamba.

-

-

Problema: Resina transportadora incompatível.

-

Causa: A resina transportadora no masterbatch não é totalmente compatível com a resina base, impedindo a dispersão adequada.

-

Solução: Use masterbatch projetado para sua resina base específica (por exemplo, masterbatch à base de PP para resina PP). Evite masterbatches “universais” para aplicações críticas.

-

-

Problema: Resina Base ou Corante Degradado.

-

Causa: Remoagem excessiva (material reprocessado) com histórico de alta temperatura ou resina/corante vencido/armazenado incorretamente.

-

Solução: Minimize o uso de material reciclado, especialmente para cores sensíveis. Verifique as datas de validade dos materiais. Armazene os materiais em ambientes secos e com temperatura controlada.

-

-

Problema: Contaminação.

-

Causa: Cor anterior deixada na tremonha, barril ou secador; poeira/sujeira; ou partículas estranhas.

-

Solução: Limpe completamente todo o equipamento antes da mudança de cor. Purgue a máquina com resina natural até ficar completamente limpa.

-

-

Problema: Umidade em Resina.

-

Causa: Resinas higroscópicas (por exemplo, Nylon, PC, ABS) não secaram adequadamente.

-

Solução: Garanta temperaturas e tempos de secagem corretos. A umidade pode causar marcas e reagir com pigmentos.

-

B. Problemas de parâmetros de processamento

-

Problema: Degradação de cor (amarelecimento, escurecimento, mudança de matiz).

-

Causa: Temperatura de fusão muito alta: Superaquece os pigmentos.

-

Causa: Tempo de residência muito longo: O material permanece no cano por muito tempo, levando à degradação térmica. Isso geralmente acontece com tamanhos de tiros menores em máquinas maiores.

-

Causa: Alto Shear Heat: Velocidade excessiva da rosca, contrapressão ou portas/bicos restritivos criam calor friccional.

-

Solução: Reduza as temperaturas do cano gradativamente, começando pelo bico. Otimize a velocidade da rosca e a contrapressão. Verifique o tamanho do tiro em relação à capacidade do cano (meta de 20 a 80% da capacidade do cano). Considere o design do portão/corredor.

-

-

Problema: Fraca dispersão (riscas, redemoinhos, manchas).

-

Causa: Mistura insuficiente: Não há cisalhamento ou ação de mistura suficiente do parafuso.

-

Causa: Baixo Melt Temperature: O material não está totalmente fundido, dificultando a dispersão do pigmento.

-

Solução: Aumente ligeiramente a temperatura de fusão (com cautela, evitando degradação). Aumente a contrapressão (fornece mais mistura). Considere um design de parafuso diferente com mais elementos de mistura (por exemplo, uma ponta de parafuso de mistura). Aumente ligeiramente o tempo de espera.

-

-

Problema: Mudança de cor devido à temperatura do molde.

-

Causa: Variações significativas na temperatura do molde podem afetar a cristalização de resinas semicristalinas, alterando o brilho e a cor percebida.

-

Solução: Mantenha a temperatura consistente do molde usando uma TCU (Unidade de Controle de Temperatura) confiável.

-

C. Questões Relacionadas ao Equipamento

-

Problema: Listras coloridas/visibilidade da linha de solda.

-

Causa: Má mistura no bocal ou na câmara quente. Obstruções no caminho de fusão.

-

Solução: Verifique o bico quanto a obstruções. Certifique-se de que a câmara quente esteja limpa e aquecida uniformemente. Considere um misturador estático no bocal.

-

-

Problema: Mistura irregular em moldes com múltiplas cavidades.

-

Causa: Corredores desequilibrados levando a diferentes taxas de fluxo e históricos de calor nas cavidades.

-

Solução: Otimize o equilíbrio do corredor. Se possível, utilize dosagem separada para cavidades críticas em sistemas avançados.

-

Melhores práticas para manter a consistência das cores

-

Estabeleça padrões claros: Sempre trabalhe com um chip de cor físico aprovado e especifique um intervalo Delta E ($\Delta E$) aceitável.

-

Calibração Regular do Equipamento: Calibre dosadores, controladores de temperatura e secadores regularmente.

-

Controle de Processo: Documente e siga rigorosamente os parâmetros de processamento validados para cada peça e cor.

-

Rastreabilidade de Materiais: Os números de lote de resinas e corantes devem ser rastreados.

-

Treinamento do Operador: Treine os operadores sobre o manuseio adequado de materiais, operação do alimentador e avaliação visual de cores.

-

Uso da cabine de luz: Realize verificações visuais sob uma cabine de luz padronizada para detectar metamerismo.

-

Verificações de controle de qualidade: Implemente verificações regulares de cores usando um colorímetro ou espectrofotômetro durante a produção.