Para alcançar a produção de produtos com efeitos manchados na moldagem por injeção, é necessário aplicar de maneira abrangente a seleção de materiais, otimização de parâmetros de processo, design de molde e tecnologia de pós-processamento.

一: Seleção de materiais e aditivos

1. Pigmentos e MasterBatches especiais

Masterbatches e agentes de manchas: use masterbatches contendo agentes de manchas (como pós de metal e pigmentos perolados). Por exemplo, revestimentos de pó manchados de metal são compostos de resinas, agentes de manchas e pós de alumínio. O tamanho e a densidade das manchas podem ser controlados ajustando a quantidade de agentes de manchas. O Carbon Black MasterBatches pode fornecer uma base escura e misturar com resinas de cor clara para formar manchas contrastantes.

Materiais modificados naturais: como materiais modificados para o café, depois de adicionar partículas de café ao polímero, manchas marrons escuras podem ser formadas naturalmente, ao mesmo tempo em que libera um leve aroma de café, adequado para produtos de embalagem ecológicos.

Controle de dispersão: Reduza deliberadamente a uniformidade da dispersão de pigmentos e forme manchas aleatórias através de baixa mistura de cisalhamento ou usando masterbatches com baixa dispersão.

2. Material de múltiplos componentes

Moldagem de injeção de duas/multicoloria: através da tecnologia de injeção multicolorida (semelhante à pigmentação da córnea de camada multicolorida), diferentes cores do derretimento são injetadas na cavidade do molde nos estágios para formar um efeito manchado. É necessária uma máquina de moldagem por injeção de vários componentes e a sequência de injeção é otimizada.

Mistura de resina incompatível: por exemplo, PC/ABS é misturado com uma pequena quantidade de polímeros incompatíveis (como PE), e uma estrutura de ponto separada por microfase é formada através de diferenças de fluxo de fusão.

Misturando partículas de resina de cores diferentes

Destaques: simples e fácil, baixo custo, adequado para pequenos lote ou produção experimental.

Pontos a serem otimizados:

Compatibilidade do material: é necessário garantir que as partículas de resina mista sejam do mesmo substrato (como PP ou ABS), caso contrário, poderá causar problemas de estratificação ou força devido a diferenças na temperatura/viscosidade da fusão.

Coordenação do processo: é necessário combinar injeção de baixa velocidade de plastização de baixa temperatura (como reduzir a temperatura do fusão em 10-20 ℃ e a velocidade de injeção para 20-30 mm/s) e reduzir a força de cisalhamento para evitar dispersão excessiva do pigmentos para formar manchas em vez de mistura uniforme.

Tamanho das partículas: é recomendável usar partículas com grandes diferenças no tamanho das partículas (como uma mistura de 1 mm e 3 mm) para formar agregação natural usando a diferença na velocidade de fusão.

Use Masterbatch ou color MasterBatch

Destaques: Forte controlabilidade, adequada para produção em larga escala.

Pontos a serem otimizados:

Controle de dispersão: Se for necessário um efeito de ponto, é necessário reduzir deliberadamente a uniformidade da dispersão (como alternar para um parafuso de cisalhamento baixo, reduzir a pressão traseira ou usar um masterbatch com baixa dispersão).

Gradiente de concentração: uma estratégia de "alimentação da fome" pode ser adotada (como reduzir a quantidade de masterbatch adicionada de 3% para 1,5%) para formar manchas usando diferenças de concentração local.

Moldagem de co-injeção/multi-componente

Destaques: Alta controlabilidade de padrões, adequada para projetos complexos.

Pontos a serem otimizados:

Timing de injeção: Injete o material da base primeiro, atrase 0,5-1 segundo antes de injetar o material do ponto e formar penetração natural através da perturbação da frente derretida.

Design do molde: consulte o layout assimétrico de vários portões que mencionei e use turbulência para melhorar a aleatoriedade das manchas (como uma combinação de portões de ventilador de portões de estrela).

Decoração em moldura (IMD/IML)

Destaques: alta precisão da superfície, adequada para logotipo ou decoração local.

Limitações: os pontos existem apenas na superfície (cerca de 0,1-0,3 mm). Se um efeito spot que penetrar na espessura for necessário, outros métodos devem ser combinados.

二. Otimização de parâmetros do processo

1. Velocidade de injeção e controle de pressão

Injeção de baixa velocidade: reduza a velocidade de injeção para que o pigmento ou o enchimento se acumule no derretimento devido à força de cisalhamento insuficiente, formando pontos locais. Adequado para a combinação de manchas escuras de base de cor clara.

Injeção de velocidade variável: use uma curva de injeção segmentada, com uma velocidade baixa inicial para evitar cisalhamento e dispersão excessivos do pigmento e enchimento de alta velocidade no estágio posterior para reduzir a retração.

2. Parâmetros de temperatura e plastificação

Temperatura de fusão: reduza adequadamente a temperatura do fusão (como PC/ABS de 280 ℃ para 260 ℃), aumente a viscosidade da fusão e reduza a difusão de pigmentos.

Pressão de trás do parafuso: Aumentar a pressão traseira (como de 5 MPa para 8 MPa) pode aumentar a uniformidade da plastificação, mas se for necessário um efeito de ponto, a pressão de trás poderá ser reduzida para reter a agregação de pigmentos.

3. Controle de temperatura do molde

Projeto de gradiente de temperatura do molde: A diferença de temperatura é formada pelo aquecimento local (como perto do portão) e o resfriamento (longe da área do portão), resultando em diferentes velocidades de solidificação de fusão e produzindo padrões brilhantes.

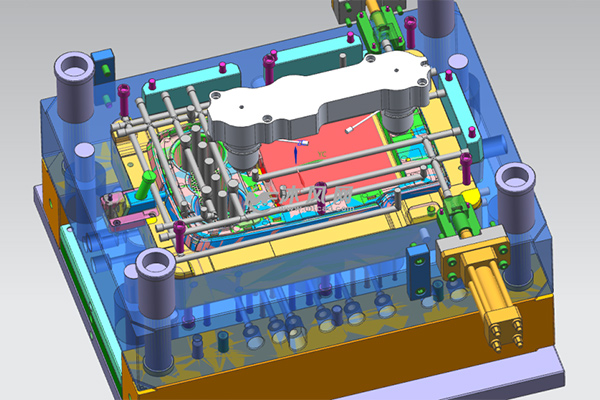

三. Otimização do projeto de molde

1. Design de portão e corredor

Aumente o diâmetro da porta: reduza o fogo de cisalhamento durante a injeção de alta velocidade e evite a dispersão excessiva de pigmentos. Por exemplo, aumente o diâmetro da porta de 1,5 mm para 2,5 mm.

Arredondamento da transição do corredor: a área de transição do portão para a cavidade do molde é arredondada para desacelerar a taxa de fluxo de fusão e promover a agregação de pigmentos.

Layout com vários portas: o design da porta assimétrica é usado para orientar o fundido para formar turbulência e aprimorar a mistura desigual de diferentes cores ou enchimentos.

2. Tratamento da superfície da cavidade

Gravura de textura: Processar micro-raio ou áreas ásperas (RA 1.6-3,2 μm) na superfície do molde para causar retenção local do fundido quando entra em contato com a parede do molde, produzindo um efeito fosco ou ponto.

Casado local: o nitreto de cromo ou titânio é revestido em áreas específicas para alterar a taxa de resfriamento dos padrões de fusão e formar com brilho contrastante.

四. Processo de pós-processamento

1. Pulverização e revestimento de superfície

Pintura de mancha de pulverização: pulverizando um revestimento contendo partículas de metal ou pigmentos perolados na superfície do produto para formar pontos artificiais por mascarar ou acessórios locais (tinta de referência de metal ponto).

Etagem eletroquímica: use a tecnologia de mascaramento para gravar localmente a superfície do produto para gerar pontos foscos ou côncavos (semelhante a

lógica de processamento de imagem).

2. Armazenamento a quente e gravura a laser

TEXTURA DE RESIMENTO QUENTE: Pressione um molde com um padrão de ponto na superfície do produto para formar uma textura côncavo e convexa por aquecimento local (projeto de cavidade do molde de referência).

Marcada a laser: use laser para eliminar pontos de mícron na superfície, adequados para padrões de alta precisão (tecnologia de laser de femtossegundos).

五. Controle de qualidade e efeito

1. Análise de simulação

Software de análise de fluxo de molde (como o Moldex3d): preveja a distribuição de tensão de von Mises, otimize os parâmetros de posição e injeção e garanta uniformidade e estética da distribuição de pontos.

Teste de dispersão: Observe o estado de dispersão do pigmento através de um microscópio e ajuste o processo de mistura.

2. Verificação experimental

DOE (projeto experimental): use o método Taguchi ou o design fatorial completo para rastrear os parâmetros de chave que afetam o efeito do ponto (como velocidade de injeção, temperatura de fusão, concentração de pigmentos).

Estudo rápido de molde: verifique o efeito do ponto através de pequenos testes de mofo em lote para evitar custos excessivos de ajuste durante a produção em massa.

六. Problemas e soluções comuns

Distribuição desigual de spot

Motivo: Má dispersão de pigmentos ou parâmetros de injeção.

Contrardeas: Melhore a capacidade de mistura do parafuso ou use um parafuso de cisalhamento alto (tecnologia de parafuso corrugada de tiro duplo).

O tamanho do ponto é muito grande

Motivo: a concentração de pigmentos é muito alta ou a temperatura de fusão é muito baixa.

Contudo: Reduza a quantidade de pigmento adicionada (como de 5% a 2%) e aumente a temperatura do fusão em 10-20 ℃.

O brilho da superfície é inconsistente

Motivo: gradiente irracional de temperatura do molde.

Contudo: otimize o controle de temperatura do molde para garantir que a diferença de temperatura entre cada área seja ≤5 ℃ .