A distorção é um dos defeitos de qualidade mais comuns em moldagem por injeção , decorrente de fatores complexos, como propriedades do material, projeto de molde, parâmetros de processo e pós-processamento.

1. Otimização de parâmetros do processo

Controle de temperatura

Temperatura uniforme do molde: as disparidades de temperatura entre as metades do molde podem causar resfriamento desigual e estresse residual. Use sensores de temperatura para monitorar e manter uma diferença de temperatura dentro de ± 3 ° C.

Ajuste da temperatura da fusão: a temperatura excessiva do derretimento aumenta a expansão térmica. Defina as temperaturas derretidas com base na temperatura de transição vítrea do material (TG). Por exemplo, o PC ABS deve ser processado a 240-280 ° C.

Ajustes de pressão e tempo

Otimização da pressão de retenção: a pressão de retenção afeta significativamente o encolhimento. Para materiais de PP, manter a pressão é responsável por ~ 40% da distorção. Use uma estratégia de retenção em dois estágios: alta pressão inicial para compensar o encolhimento, seguido de baixa pressão para minimizar o estresse residual.

Tempo de resfriamento prolongado: o resfriamento insuficiente leva ao encolhimento pós-demissão. Determine os tempos críticos de resfriamento experimentalmente e adicione um buffer de 10 a 15%.

Velocidade de injeção e balanço de fluxo

Controle de injeção segmentada: a injeção de alta velocidade reduz o resfriamento prematuro, mas requer balanço de fluxo para evitar a dobra. Use a análise do fluxo de molde (por exemplo, fluxo de molde) para simular e otimizar as curvas de velocidade de injeção.

Poços de transbordamento: adicione poços de transbordamento nos pontos de extremidade do fluxo para equilibrar a pressão de enchimento e reduzir a dobra induzida por fluxo.

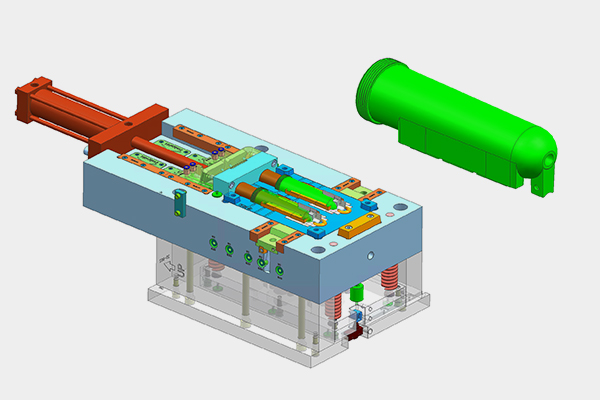

2. Melhorias no projeto de molde

Otimização do sistema de bloqueio

Posicionamento do portão: Coloque os portões em uma extremidade da peça para reduzir os efeitos do "fluxo da fonte" (por exemplo, a parte parcial em forma de U). Para peças simétricas, use bloqueio equilibrado de vários pontos.

Dimensionamento do corredor: Aumente as seções transversais do corredor para reduzir a resistência ao fluxo, especialmente para materiais de alta viscosidade (por exemplo, PA GF). O diâmetro do corredor principal deve exceder 1,5x a espessura máxima da parede da peça.

Inovações do sistema de refrigeração

Canais de resfriamento conforme: use canais conformais impressos em 3D para obter resfriamento uniforme em geometrias complexas, reduzindo as diferenças de temperatura em> 50%.

Controle dinâmico de temperatura do molde: implemente módulos de aquecimento/resfriamento localizados para ajustar a temperatura do molde dinamicamente (por exemplo, aquecimento rápido em áreas de paredes finas para reduzir a tensão de cisalhamento).

Melhoramento estrutural da rigidez

Materiais de molde de alta resistência: use aços de liga (por exemplo, H13, S136) e aumente a espessura da parede do molde (≥50 mm) para resistir à deformação elástica sob alta pressão.

Estruturas de suporte reforçado: adicione nervuras ou suportam pilares em áreas críticas (por exemplo, linhas de despedida, controles deslizantes), melhorando a rigidez em 30 a 50%.

3. Seleção e modificação de material

Materiais de baixa isca

Materiais reforçados: Aditivos de fibra de vidro (GF) ou fibra de carbono (CF) reduzem o encolhimento. Por exemplo, PA6 30%GF exibe retração longitudinal de 0,3-0,5%.

Misturas de polímero: misturas como PP/EPDM ou ABS/PC Balance de encolhimento anisotrópico, reduzindo a devassidão em 20 a 40%.

Materiais Biológicos e Reciclados

PLÁTICOS BIO BIO: PLA ou PHA exibem 10 a 15% de encolhimento mais baixo do que os materiais convencionais, adequados para aplicações de baixo tensão, como embalagens de alimentos.

Material reciclado Pré-tratamento: ajuste a cristalinidade e o animal de estimação reciclado seco (umidade ≤0,02%) para mitigar a instabilidade dimensional induzida por degradação.

4. Tecnologias avançadas de processo

Otimização orientada a IA

Algoritmos de aprendizado de máquina: Use algoritmos genéticos para otimização multi-objetiva da pressão de retenção e tempo de resfriamento, melhorando a eficiência em 5x sobre os métodos de tentativa e erro.

Visualização do estresse: aplique a fotoelasticidade ou a correlação da imagem digital (DIC) para mapear o estresse residual e orientar os ajustes do processo.

Técnicas variáveis de temperatura do molde

Moldagem rápida do ciclo de calor (RHCM): aumente a temperatura do molde acima de TG (por exemplo, 120 ° C) durante o enchimento e depois resfrie rapidamente a 50 ° C após a retenção para eliminar as marcas de fluxo e a página de dobra.

Controle de temperatura localizada: aqueça seletivamente seções grossas para compensar as diferenças de encolhimento.

5. Pós-processamento e inspeção

Correção pós-moldagem

Reconeração térmica: peças de calor a 80 a 100 ° C por 2 a 4 horas para aliviar o estresse residual, reduzindo a dobra em 30 a 50%.

Endireito mecânico: aplique cargas reversas (por exemplo, acessórios) a peças deformadas, adequadas para materiais de baixo TG, como PE e PP.

Monitoramento e feedback em tempo real

Detecção de Warpage em linha: Use sistemas de varredura a laser ou ópticos para medir a Warpage e comparar com as previsões do CAE para controle de circuito fechado.

Controle do processo SPC: aplique o Six Sigma (DMAIC) para rastrear as taxas de defeitos, integrando a Warpage em pontos de controle críticos (CPS) para limitar os defeitos a ≤3%.

6. Estudos de caso

Caso 1: Suporte dianteiro automotivo

Edição: Warpage de 1,2 mm em extremidades não suportadas devido à estrutura aberta.

Soluções:

Relocado portão do centro para uma extremidade de pressão de retenção em dois estágios (80MPa inicial, diminuindo em 5mpa/s).

Adicionados canais de resfriamento conforme, reduzindo a diferença de temperatura de 15 ° C a 5 ° C.

Mudou para PA66 30%GF, diminuindo o encolhimento de 1,2%para 0,4%.

Resultado: a dobra reduzida para 0,3 mm (dentro de ± 0,5 mm de tolerância).

Caso 2: Cappa traseira do smartphone Torda de parede fina

Edição: Warpage de 0,5 mm na cobertura de ABS de 0,8 mm de espessura devido a fotos curtas.

Soluções:

Layout otimizado da costela via análise do fluxo de molde, melhorando o balanço de fluxo em 90%.

Aplicou a temperatura dinâmica do molde (110 ° C durante o enchimento, 60 ° C durante o resfriamento).

Parâmetros ajustados: o tempo de preenchimento reduzido de 1,2s para 0,8s, mantendo a pressão definida para 60MPa.

Resultado: a dobra reduzida para 0,1 mm, o rendimento aumentou de 75% para 95%.

Resumo

A resolução de distorção da moldagem por injeção requer uma abordagem holística de "processo-processo-inspeção":

Material: Priorize materiais de rigidez de baixa rigidez com misturas ou reforços.

Processo: otimize os parâmetros usando a IA e as temperaturas variáveis do molde para minimizar o estresse residual.

MOLD: Implemente o resfriamento conforme e o bloqueio equilibrado, aumentando a rigidez estrutural.

Inspeção: Adote o monitoramento em tempo real e o controle de processos estatísticos para mitigação rápida de defeitos.

Ao sinergizar essas estratégias, os fabricantes podem abordar sistematicamente a distorção, aprimorar a precisão e atender aos requisitos rigorosos de automóveis, eletrônicos e outras indústrias de alto valor.