No mundo dinâmico da fabricação, a demea pou produtos que são funcionalmente superioues e esteticamente agradáveis impulsionaram inovação significativa. Os componentes modernos geralmente devem combinar vários materiais - um plástico rígido para a estrutura, um elastômero macio para aderência ou duas coues diferentes para a marca - em um design único e contínuo. Embora os métodos tradicionais dependam de etapas separadas de produção e montagem, surgiu uma solução mais avançada para otimizar esse processo: moldagem por injeção de 2 tiros.

Introdução à moldagem de injeção de 2 tiros

O que é moldagem por injeção de 2 tiros?

Em sua essência, Moldagem por injeção de 2 tiros (Também conhecido como moldagem de dois tiros) é um processo de fabricação altamente especializado que produz um único componente acabado de dois materiais diferentes em um único ciclo de moldagem contínua. Ao contrário dos métodos tradicionais em que várias peças são moldadas separadamente e depois montadas, a moldagem de 2 tiros combina essas etapas em uma operação eficiente. Esse processo é fundamental para criar peças com geometrias complexas, vedações integradas, estética multicolorida e funcionalidade aprimorada sem a necessidade de montagem secundária.

Sinônimos: moldagem com vários tiros e supermoldamento

Enquanto frequentemente usado de forma intercambiável, os termos Moldagem com vários tiros e sobremolamento têm significados distintos que são importantes para entender.

-

Moldagem com vários tiros: Esta é uma categoria ampla da qual a moldagem de 2 tiros é a forma mais comum. Refere -se a qualquer processo de moldagem por injeção que use duas ou mais injeções separadas de diferentes materiais no mesmo molde para criar uma única peça. Um processo de 3 tiros ou 4 tiros também se enquadra nesse guarda-chuva.

-

Overmolding: Esta é uma técnica específica em que um segundo material é injetado em uma parte pré-existente (o "substrato"). Enquanto a moldagem de 2 tiros é um tipo de sobremolência, o termo também pode descrever processos em que a parte do substrato foi feita separadamente e, em seguida, é colocada manual ou roboticamente em um segundo molde para a etapa de sobremolamento. A principal diferença é que, em um verdadeiro processo de 2 tiros, ambos os materiais são moldados sequencialmente dentro do mesmo ciclo da máquina, sem que a parte nunca saia da máquina.

Visão geral do princípio e processo básico

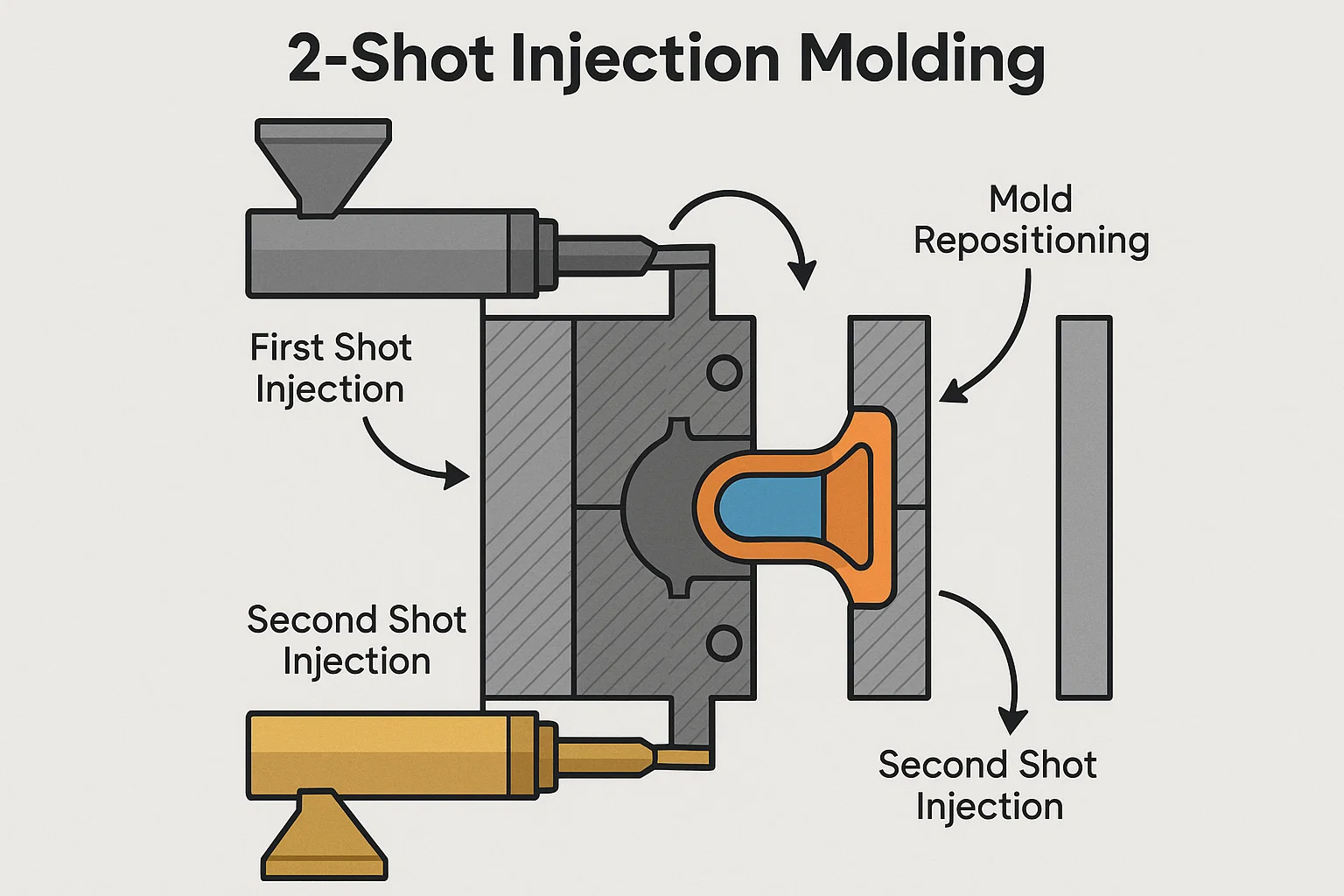

O princípio fundamental da moldagem por injeção de 2 tiros é a injeção seqüencial de dois materiais em um molde especialmente projetado. O processo geralmente segue estas etapas -chave:

-

Primeira injeção de tiro: O primeiro material (geralmente um plástico rígido) é injetado na cavidade primária do molde.

-

Reposicionamento de moldes: O molde então se abre, e um cilindro ou núcleo gira ou transfere a parte recém-formada de primeiro tiro para uma segunda cavidade.

-

Segunda injeção de tiro: O segundo material (geralmente um plástico mais suave ou uma cor diferente) é injetado na nova cavidade, fluindo e ligando-se com a parte do primeiro tiro.

-

Ejeção: Depois que o segundo material é resfriado e solidificado, a parte multimaterial acabada é ejetada do molde.

Essa integração perfeita de materiais resulta em uma ligação durável de alta qualidade e um produto acabado que está pronto para uso, eliminando o trabalho e o potencial de erro associado à montagem tradicional.

História e evolução

As origens de 2 tiros de moldagem de volta até meados do século XX, impulsionadas pela necessidade de criar produtos plásticos mais sofisticados. Os métodos iniciais eram frequentemente grosseiros e limitados pelas capacidades de materiais e máquinas. A verdadeira evolução do processo começou com o desenvolvimento de máquinas de moldagem de injeção especializadas, com placas rotativas e tecnologias de zagueiro. Esses avanços, juntamente com as inovações em andamento na ciência de polímeros que introduziram uma ampla gama de materiais compatíveis, transformaram molduras de 2 tiros de uma técnica de nicho em uma solução de fabricação indispensável e amplamente adotada para inúmeros setores.

Benefícios da moldagem de injeção de 2 tiros

A escolha estratégica para empregar moldagem por injeção de 2 tiros vai além da mera sofisticação técnica; Ele oferece uma série de benefícios tangíveis que podem afetar drasticamente o desempenho, a relação custo-benefício e o apelo do mercado de um produto. Ao integrar duas etapas de fabricação separadas em um único processo sem costura, a moldagem de 2 tiros resolve muitos dos desafios associados a produtos de vários componentes.

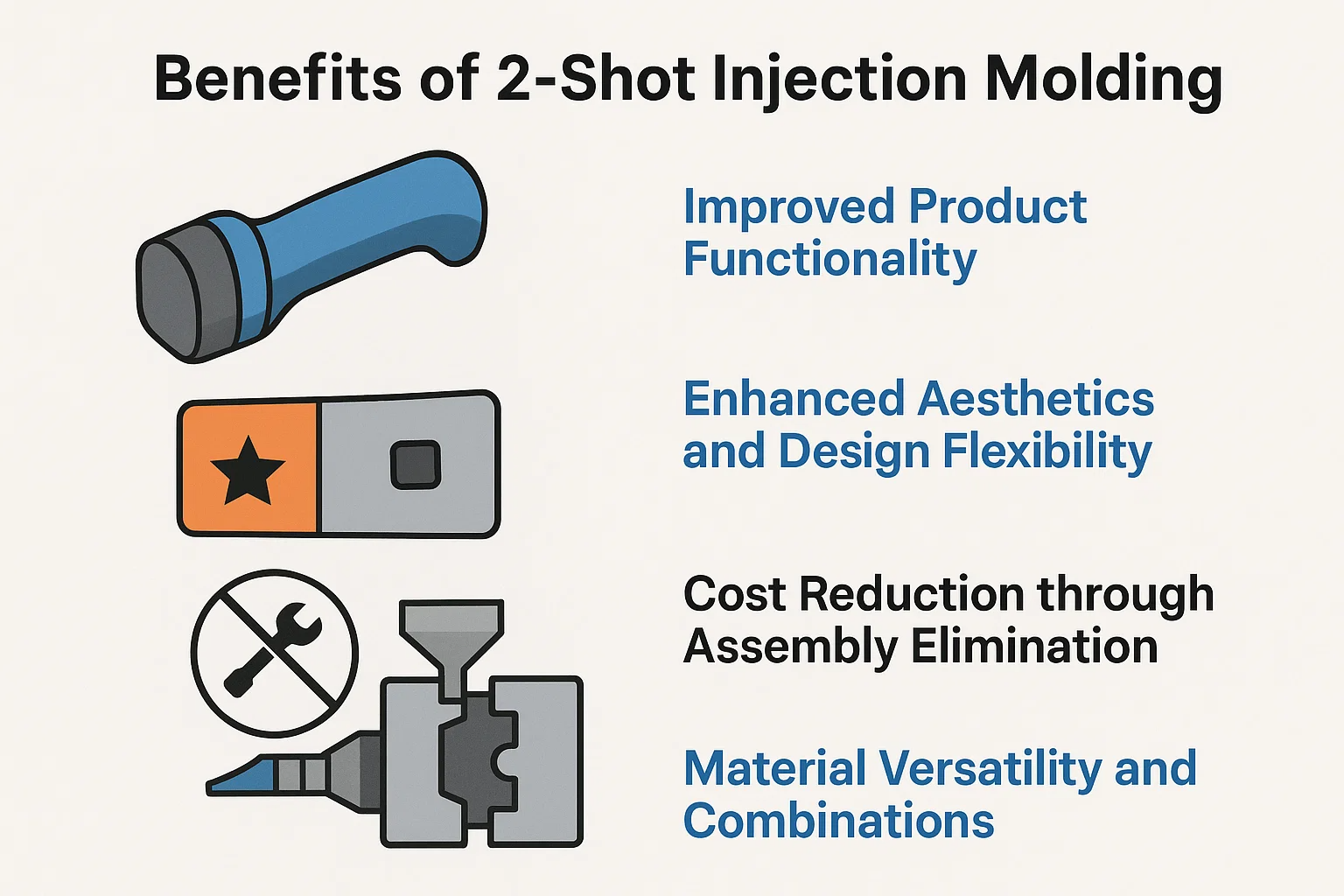

Funcionalidade aprimorada do produto

Uma das vantagens mais significativas da moldagem de 2 tiros é a capacidade de aprimorar a funcionalidade de um produto combinando materiais com diferentes propriedades. Por exemplo, um termoplástico rígido pode formar o corpo estrutural de um produto, enquanto um elastômero termoplástico moles (TPE) é sobremoldado nele para criar uma aderência confortável e não deslizante. Essa técnica é essencial para ferramentas elétricas, eletrônicos de consumo e instrumentos médicos, onde a ergonomia e a sensação tátil são críticas. Além disso, o processo é ideal para criar vedações, juntas e dobradiças vivas, que melhoram a durabilidade, a impermeabilização e o desempenho geral de um produto, sem a necessidade de componentes separados que possam falhar ao longo do tempo.

Estética aprimorada e flexibilidade de design

A moldura de 2 tiros fornece flexibilidade sem paralelo, permitindo que engenheiros e designers realizem produtos mais complexos e visualmente atraentes. Ao injetar dois materiais de cores diferentes no mesmo molde, o processo pode criar logotipos intrincados, marca ou recursos codificados por cores que são permanentemente ligados à peça. Isso elimina a necessidade de pintura, impressão de almofadas ou rotulagem, que pode desaparecer ou chip. A capacidade de criar texturas diferentes em uma única superfície - como um acabamento brilhante suave ao lado de uma aderência fosca texturizada - também eleva a qualidade percebida e o valor estético percebido do produto.

Redução de custos através da eliminação da montagem

Talvez o caso de negócios mais atraente para moldagem de 2 tiros seja a redução substancial de custos alcançada eliminando a assembléia secundária. A fabricação tradicional de uma parte de dois materiais exigiria moldagem de duas peças separadas e, em seguida, juntando-se manualmente ou robótico usando adesivos, parafusos ou outros prendedores. Esse processo de várias etapas adiciona custos de mão-de-obra significativos, requer equipamentos adicionais e aumenta o risco de erros de montagem. Ao produzir uma parte final e multimaterial em um único ciclo de moldagem, a moldagem de 2 tiros ignora essas despesas, levando a uma linha de produção mais enxuta e custos mais baixos por unidade.

Versatilidade material e combinações

A moldura de 2 tiros abre um vasto mundo de combinações de materiais, permitindo que os engenheiros selecionem as propriedades ideais para cada parte de um componente. O processo não se limita a um plástico rígido e a uma aderência suave; Ele pode combinar dois plásticos duros diferentes, um plástico transparente com um opaco ou um termoplástico com um material termoestimado. Essa versatilidade permite a criação de peças com um núcleo forte e rígido e um exterior durável e flexível, ou componentes com propriedades elétricas de isolamento e condutividade térmica. A chave é selecionar materiais químicos e termicamente compatíveis para garantir uma ligação forte e confiável.

Aumento da eficiência da produção

Ao consolidar várias etapas em um único processo, a moldagem por injeção de 2 tiros aumenta significativamente a eficiência geral da produção. As etapas demoradas e muitas vezes intensas de mão-de-obra de montagem, cura ou espera que os adesivos sequem são completamente removidos do fluxo de fabricação. Isso resulta em um tempo de ciclo mais rápido, desde a matéria -prima até um produto acabado e vendável. O processo simplificado requer menos máquinas, menos espaço de fábrica e uma força de trabalho menor, que contribuem para uma operação de fabricação mais eficiente e lucrativa.

O processo de moldagem por injeção de 2 tiros

Compreender a intrincada mecânica da moldagem de 2 tiros é a chave para apreciar sua eficiência e precisão. Embora o processo possa parecer complexo, é uma sequência altamente controlada de eventos que resulta em uma única parte perfeitamente integrada. Abaixo está uma quebra detalhada do processo passo a passo e das técnicas primárias usadas para alcançá-lo.

Explicação passo a passo detalhada

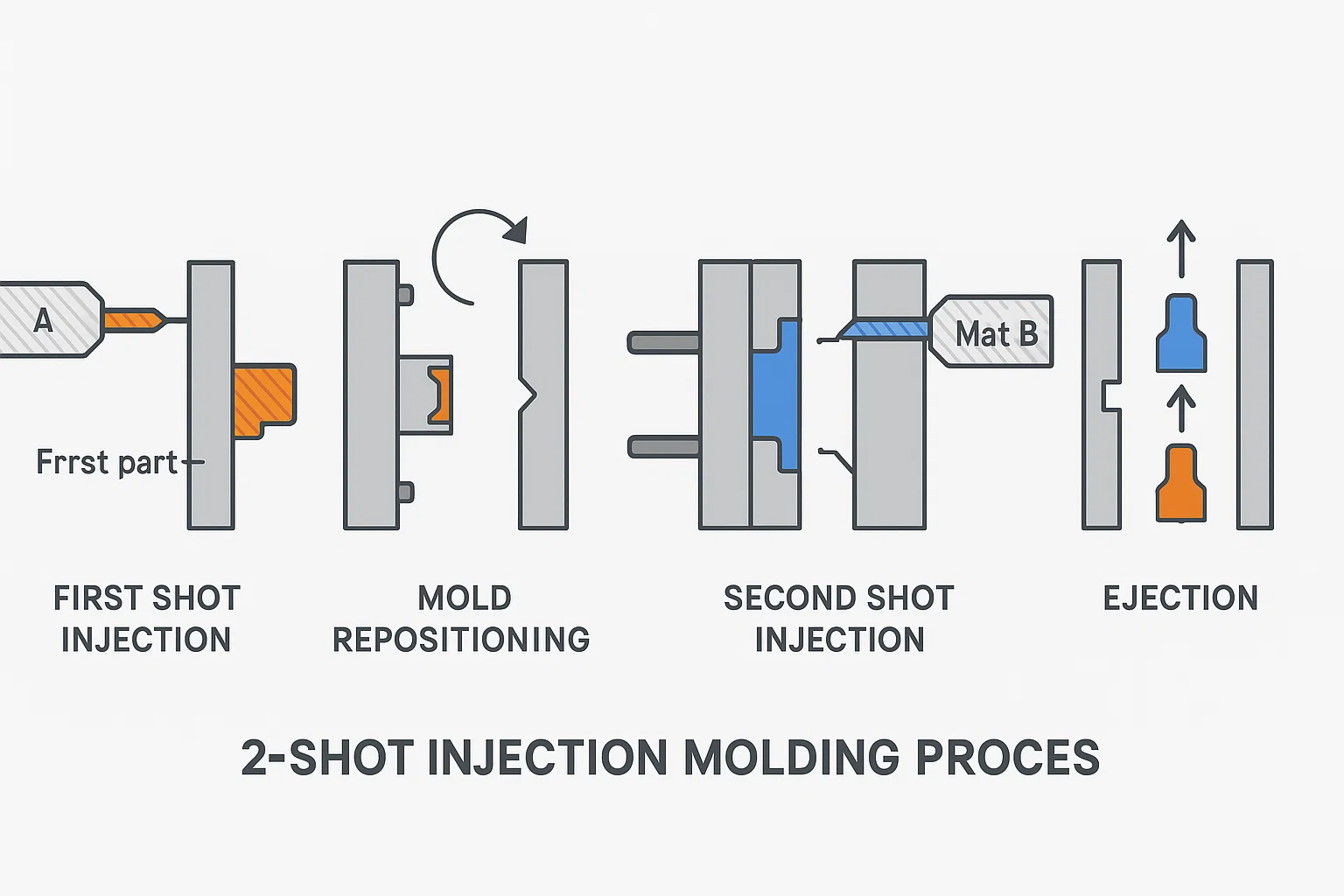

A jornada de uma parte moldada de 2 tiros começa com duas unidades de injeção separadas, alimentando diferentes materiais em um único molde especializado. O processo se desenrola como um ciclo sincronizado:

-

Primeira injeção de tiro: O processo começa com a injeção do primeiro material, geralmente um termoplástico rígido (material A), na primeira cavidade do molde. Esta cavidade forma o núcleo ou substrato da parte final. Uma vez injetado o material e um tempo de resfriamento suficiente passou, a primeira parte é solidificada.

-

Reposicionamento de moldes: Esta é a fase mais crucial do ciclo. O molde é aberto e um mecanismo de precisão reposiciona a primeira parte. Isso geralmente é feito de duas maneiras: o cilindro rotativo do molde gira 180 graus ou um sistema de transporte transfere a peça. A chave é mover o componente de primeiro tiro para a segunda cavidade vazia, projetada para recebê-lo. Simultaneamente, a primeira cavidade é apresentada à primeira unidade de injeção novamente para iniciar um novo ciclo.

-

Segunda injeção de tiro: Com a parte do primeiro tiro agora com segurança na segunda cavidade, o molde fecha novamente. A segunda unidade de injeção injeta o segundo material (material b), geralmente uma cor diferente, um elastômero mais suave ou outro polímero compatível, no espaço ao redor da primeira parte. As novas ligações de material à primeira parte, quimicamente ou mecanicamente, criando o componente final integrado.

-

Ejeção: Após o segundo material resfriado e solidificado, o molde abre para o tempo final. Um sistema de ejeção, normalmente pinos, empurra a parte final e de dois materiais para fora do molde. O ciclo está completo e a máquina está pronta para iniciar uma nova.

Tipos de técnicas de moldagem de 2 tiros

Embora o processo passo a passo seja fundamentalmente o mesmo, os fabricantes usam diferentes configurações de máquina e molde para alcançar o resultado desejado. As três técnicas mais comuns são:

-

Moldagem de mesa rotativa: Este é o método mais prevalente e eficiente. O cilindro da máquina está equipado com uma mesa rotativa que segura o molde. O primeiro tiro é feito em um lado do molde. O PLATEN gira, alinhando a parte do primeiro tiro com a segunda unidade de injeção, enquanto uma nova parte do primeiro tiro é moldada simultaneamente do outro lado. Essa produção simultânea reduz significativamente o tempo do ciclo e é ideal para a fabricação de alto volume.

-

Moldagem nas costas do núcleo: Esta técnica usa um núcleo deslizante ou uma inserção móvel em um único molde. Após o primeiro tiro é injetado, o núcleo desliza de volta para criar o espaço para o segundo material. O segundo material é então injetado nesta cavidade recém -formada. Esse método é frequentemente usado para peças com detalhes complexos, como dobradiças de vida integrada ou componentes muito pequenos, onde a complexidade mecânica de uma tabela rotativa não é viável.

-

Transferir moldagem: Nesse método, a parte do primeiro tiro é injetada em um molde, e um braço robótico ou sistema de transferência mecânica move fisicamente a peça para um segundo molde separado na mesma máquina. Essa técnica é menos comum para aplicações padrão de 2 tiros, mas pode ser útil quando os dois moldes exigem forças de fixação diferentes ou se as duas fotos precisarem ser feitas em máquinas separadas.

Materiais usados na moldagem de injeção de 2 tiros

O sucesso de qualquer projeto de moldagem por injeção de 2 tiros depende da cuidadosa seleção de materiais. Os dois polímeros devem não apenas atender aos requisitos funcionais e estéticos do produto final, mas também ser compatíveis entre si para formar um vínculo forte e duradouro. Esta seção explora os tipos de combinações de materiais e os critérios críticos para selecioná -los.

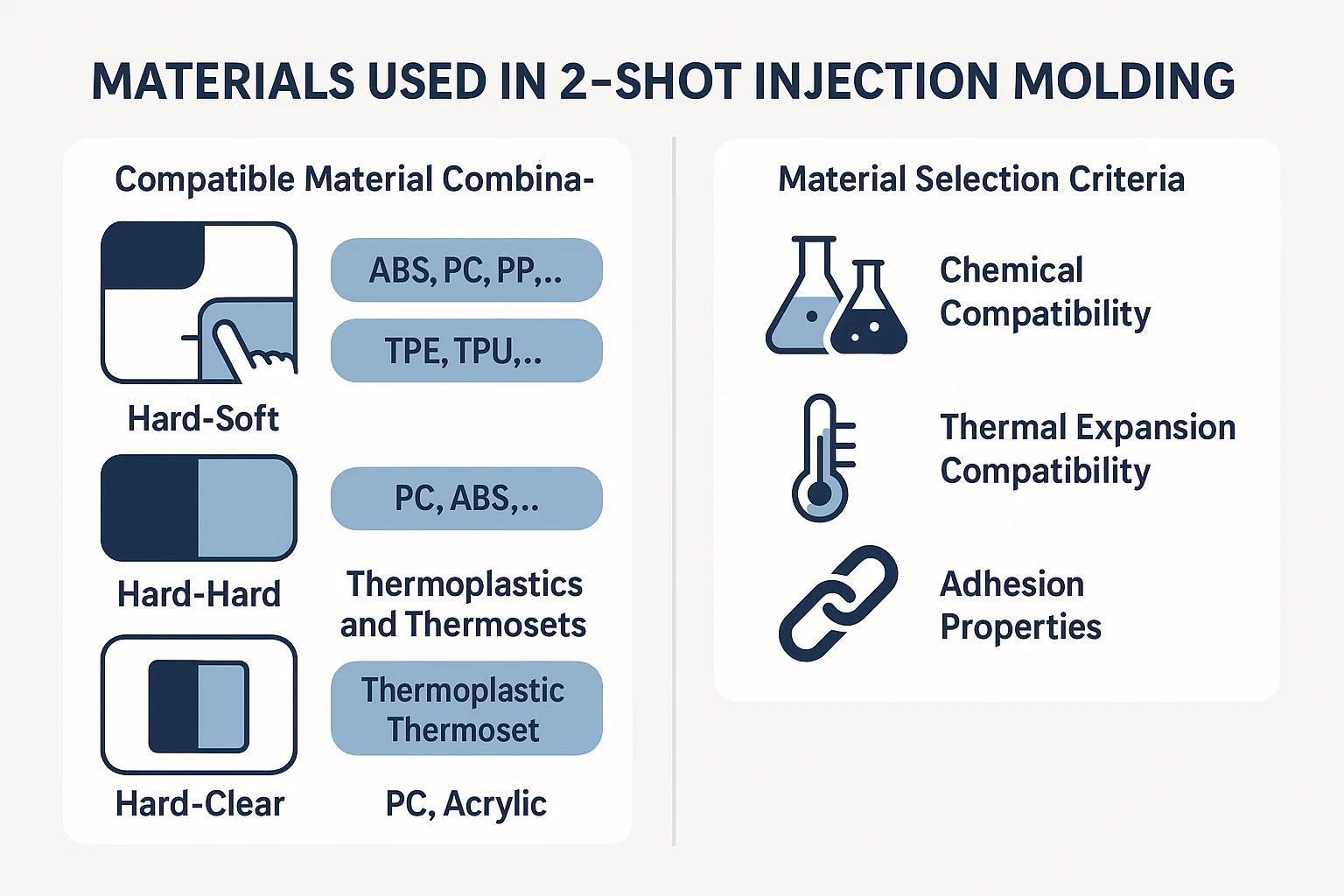

Combinações de materiais compatíveis

A versatilidade da moldagem de 2 tiros é definida pela ampla gama de combinações de materiais que ele pode suportar. Essas combinações são normalmente categorizadas com base nas propriedades dos materiais que estão sendo usados:

-

Combinações macias: Esta é a aplicação mais comum de moldagem de 2 tiros, onde um material de base rígido é combinado com um material macio e flexível. O material rígido (por exemplo,, ABS, policarbonato (PC), nylon, polipropileno (PP) ) fornece a integridade estrutural, enquanto o material suave (por exemplo,, Elastômeros termoplásticos (TPEs) ou poliuretanos termoplásticos (TPUs) ) fornece uma aderência ergonômica, uma vedação à prova d'água ou uma superfície de toque macio. Isso é ideal para produtos como alças de ferramentas elétricas, garras da escova de dentes e instrumentos médicos.

-

Combinações duras: Essa combinação envolve dois plásticos rígidos diferentes. Isso pode ser feito para combinar propriedades específicas, como moldar um forte Policarbonato (PC) base com um mais resistente quimicamente Acrilonitrila butadieno estireno (ABS) exterior. Isso também é usado para combinar duas cores diferentes do mesmo material para fins de marca ou estético, como um pedaço de abdomdo de preto e branco para um botão de painel de controle.

-

Termoplásticos e termofônicos: Embora menos comuns, certas aplicações especializadas podem envolver o emparelhamento de um termoplástico com um termoforme ou um elastômero. Este é um processo complexo que requer controle cuidadoso da temperatura e pressão, à medida que os termofícios curam irreversivelmente o aquecimento.

-

Combinações cleares: Isso é usado para criar peças com janelas integradas, tubos de luz ou telas de exibição, como uma capa de smartphone com uma porta transparente para a lente da câmera. Materiais como Acrílico or Policarbonato (PC) são frequentemente usados para o componente claro devido à sua clareza óptica e durabilidade.

Critérios de seleção de materiais

A escolha dos materiais certos para um projeto de 2 tiros envolve uma avaliação cuidadosa de várias propriedades importantes. O sucesso do vínculo e a integridade da parte final dependem desses fatores:

-

Compatibilidade química: Este é o fator mais crítico. Para que uma ligação forte e permanente, os dois polímeros devem ser quimicamente compatíveis, permitindo que suas moléculas forme uma interface adesiva. Os polímeros com composições químicas semelhantes ou aquelas que estão na mesma família de polímeros (por exemplo, PC e ABS) geralmente se ligam bem. Por outro lado, materiais de famílias diferentes (por exemplo, um polímero amorfo como PC e um polímero cristalino como a PP) geralmente apresentam baixa adesão química, levando à delaminação.

-

Compatibilidade de expansão térmica: Os dois materiais devem ter coeficientes semelhantes de expansão térmica e taxas de retração comparáveis. À medida que a parte acabada esfria no molde, cada material encolherá. Se as taxas de encolhimento são drasticamente diferentes, isso pode causar tensões internas, levando a deformação, rachaduras ou um vínculo fraco na interface. A seleção cuidadosa de materiais e o design do molde são essenciais para compensar essas diferenças.

-

Propriedades de adesão: A ligação entre os dois materiais pode ser química ou mecânica. UM ligação química é uma conexão molecular direta formada na interface. UM ligação mecânica é criado quando o segundo material flui em undercuts, costelas ou outros recursos moldados na primeira parte, criando um intertravamento físico. Os melhores projetos de 2 tiros geralmente aproveitam a adesão química e mecânica para garantir a ligação mais forte possível, mesmo sob estresse. A seleção do material deve levar em consideração o quão bem os dois polímeros aderirão às condições específicas de processamento.

Considerações de projeto de molde para moldagem de 2 tiros

O sucesso de um projeto de moldagem por injeção de 2 tiros está intrinsecamente ligado à precisão e complexidade de seu design de molde. O molde é o componente central do processo, e sua engenharia determina a qualidade, a integridade e a estética final do produto. Projetar um molde de 2 tiros é muito mais complexo do que projetar um molde de tiro único, pois deve funcionar como dois moldes em um, acomodando dois processos de injeção separados.

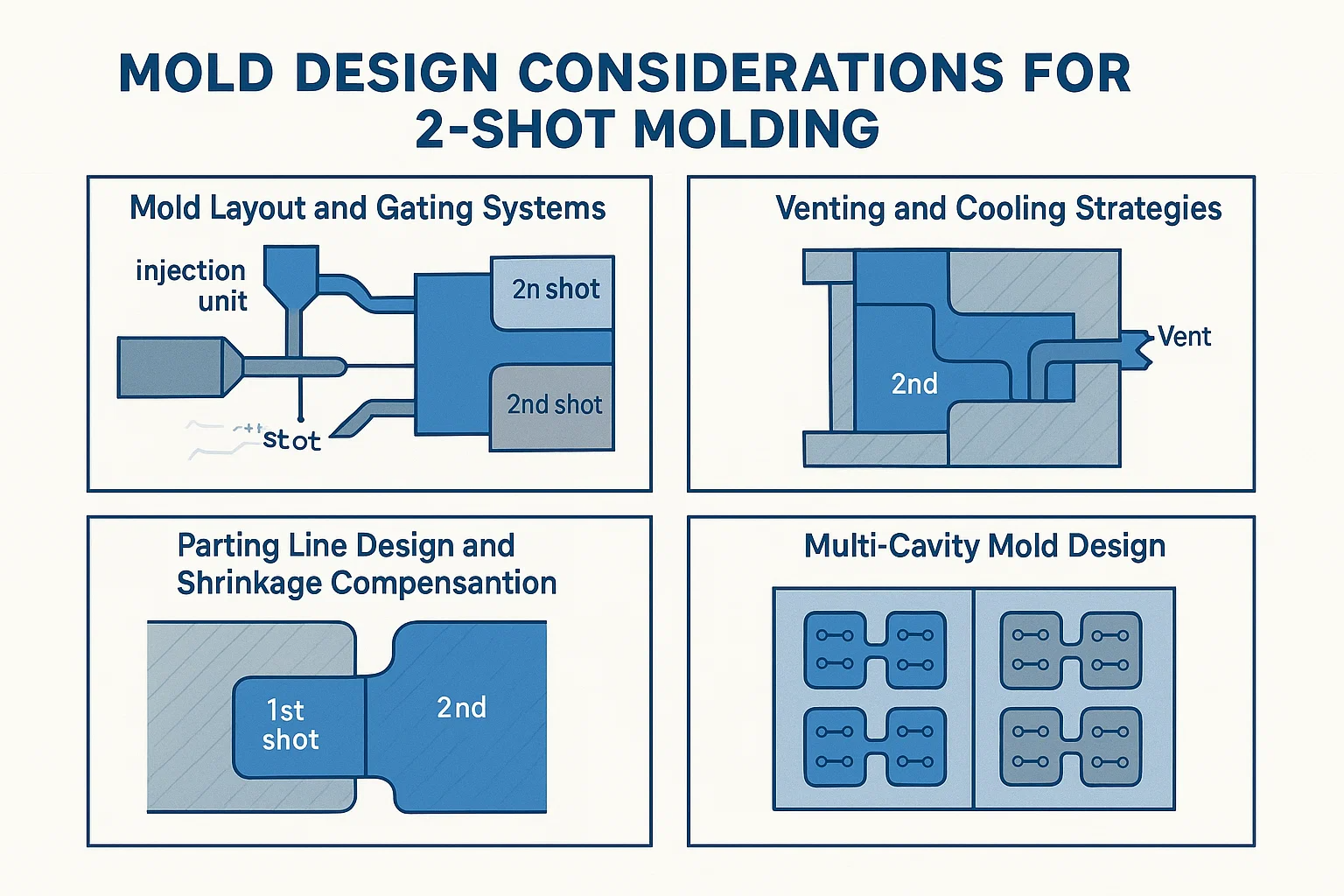

Layout de mofo e sistemas de bloqueio

Um molde de 2 tiros deve ser apresentado para conter dois conjuntos distintos de cavidades: um para o primeiro tiro e outro para o segundo. O sistema de bloqueio - Os canais que direcionam o plástico fundido para as cavidades - é uma parte crítica desse design. Existem dois sistemas de bloqueio separados, cada uma alimentando de sua própria unidade de injeção. O projeto deve garantir que cada material seja direcionado para a cavidade pretendida sem contaminação cruzada.

-

O Portão de primeiro tiro direciona o material inicial para sua cavidade.

-

O Portão de segundo tiro está posicionado para permitir que o segundo material flua sobre ou ao redor da parte do primeiro tiro. Este sistema de bloqueio deve ser cuidadosamente colocado para evitar danos ao primeiro tiro pré-existente e para garantir o preenchimento completo e uniforme da cavidade do segundo tiro.

Estratégias de ventilação e resfriamento

Eficaz ventilação é crucial em toda a moldagem por injeção, mas torna-se ainda mais crítico na moldagem de 2 tiros. Como o segundo material é injetado em torno da parte do primeiro tiro, o ar pode facilmente ficar preso em bolsos pequenos, levando a defeitos como marcas de queimadura, tiros curtos ou títulos incompletos. O design do molde deve incluir aberturas estrategicamente colocadas para permitir que esse ar escape.

Um bem projetado sistema de resfriamento também é essencial para manter a qualidade da peça e otimizar o tempo do ciclo. Em um molde de 2 tiros, os canais de resfriamento devem ser projetados para resfriar a parte do primeiro tiro suficientemente antes que o segundo tiro seja injetado. Se a primeira parte estiver muito quente, o segundo tiro poderá deformar ou derreter. O resfriamento adequado garante a temperatura uniforme no molde, o que é vital para a estabilidade dimensional e a prevenção de defeitos como deformação.

Projeto de linha de separação e compensação de retração

O linha de separação é onde as duas metades do molde se encontram. Para moldagem de 2 tiros, essa linha deve ser meticulosamente projetada para garantir uma vedação apertada em dois estágios diferentes. A linha de despedida para a cavidade do segundo tiro deve selar contra a parte do primeiro tiro para impedir que o segundo material flua para áreas indesejadas. Isso requer precisão excepcional para evitar piscar (o material vazando do molde).

Compensação de encolhimento é outro desafio significativo. Todos os plásticos diminuem à medida que esfriam, mas os dois materiais diferentes usados em uma parte de 2 tiros terão diferentes taxas de encolhimento. O designer de moldes deve explicar esse encolhimento diferencial. Se não for compensado adequadamente, a parte final pode experimentar deformação, estresse interno ou delaminação, levando a um vínculo fraco e a um produto defeituoso.

Design de molde com várias cavernas

Para produção de alto volume, os moldes de 2 tiros podem ser projetados com várias cavidades para produzir várias partes por ciclo. Isso aumenta significativamente a eficiência, mas também adiciona uma camada de complexidade ao design do molde. Os sistemas corredores para ambos os tiros devem ser meticulosamente equilibrados para garantir que todas as cavidades sejam preenchidas uniformemente e simultaneamente. Isso impede variações na qualidade da peça, desde uma cavidade para a seguinte. Embora um molde de 2 tiros com várias cavernas tenha um custo inicial muito maior, a economia de longo prazo no tempo de produção e na mão-de-obra a torna uma solução econômica para a fabricação de massa.

Aplicações de moldagem por injeção de 2 tiros

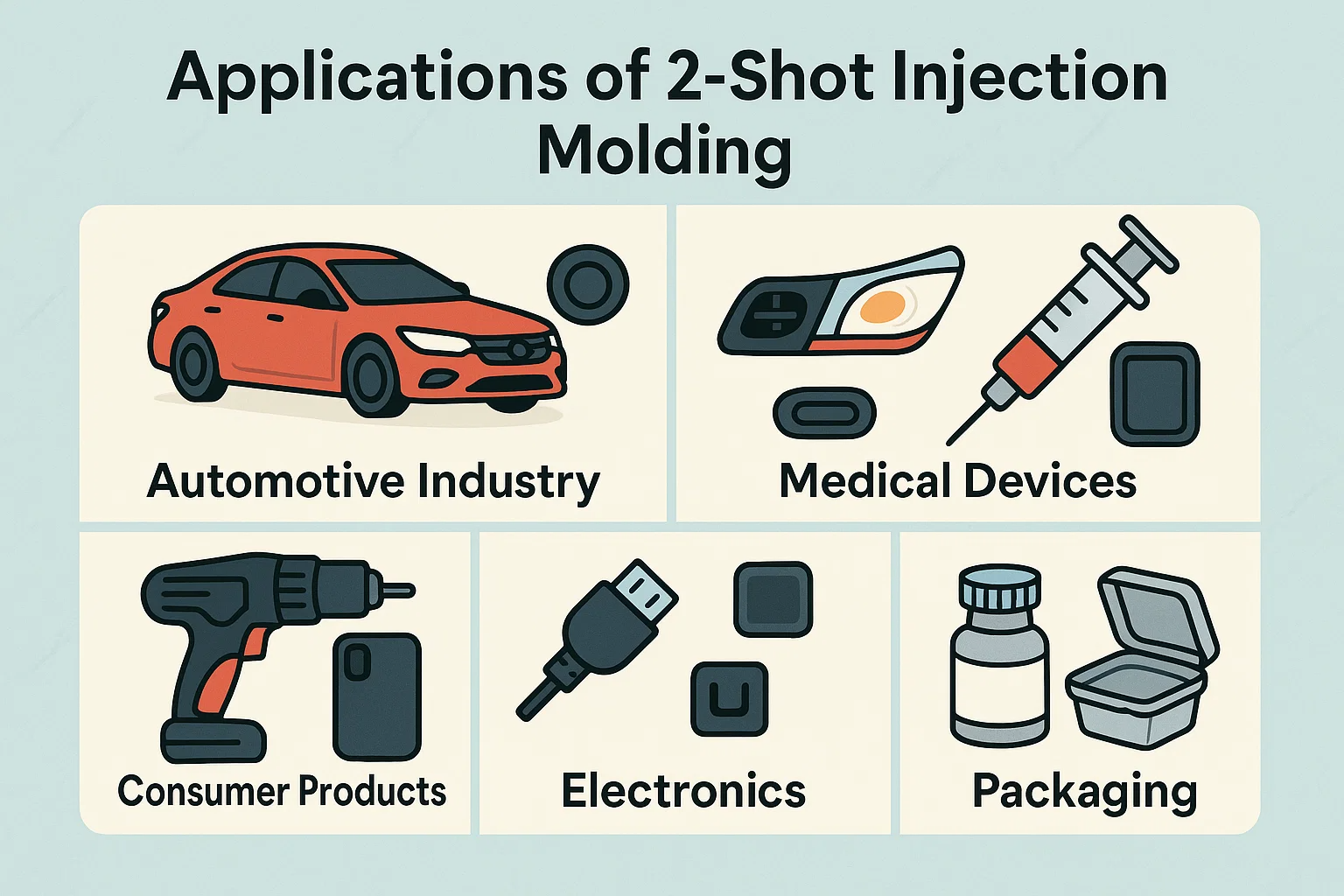

A combinação única de funcionalidade, estética e eficiência oferecida pela moldagem por injeção de 2 tiros o torna um método de fabricação preferido em um amplo espectro de indústrias. Sua capacidade de criar uma parte multimaterial única em um ciclo resolveu desafios complexos de design e montagem, levando a uma qualidade e desempenho aprimorados do produto nos setores a seguir.

Indústria automotiva

O setor automotivo depende muito da moldagem de 2 tiros para componentes internos e externos. É usado para criar peças duráveis e táteis.

-

Componentes internos: É comum encontrar peças moldadas de 2 tiros em interiores de veículos, como Botões do painel , saídas de ar e botões de mudança de marcha. Um plástico duro fornece a estrutura rígida e os pontos de montagem, enquanto um elastômero de toque suave cria uma sensação premium e uma aderência ergonômica, reduzindo o ruído e a vibração.

-

Componentes externos: Para peças externas, a moldagem de 2 tiros é usada para faróis e alojamentos da luz traseira com focas integradas e estanques. Também é usado para criar conjuntos de espelho lateral complexos ou projetos de grade complexos que combinam duas cores ou acabamentos diferentes.

Dispositivos médicos

No campo médico, precisão, higiene e confiabilidade são fundamentais. A moldura de 2 tiros é essencial para a produção de dispositivos de alta qualidade, estéreis e funcionais.

-

Instrumentos cirúrgicos: As alças de muitas ferramentas e instrumentos cirúrgicos são moldados em 2 tiros. Um polímero rígido fornece um núcleo forte e autoclavável, enquanto uma aderência ergonômica de toque macio melhora o controle de um cirurgião e reduz a fadiga das mãos.

-

Sistemas de entrega de medicamentos: Seringas , inaladores e outros dispositivos de entrega de medicamentos geralmente usam molduras de 2 tiros para criar Selações e juntas integradas , garantindo que o conteúdo permaneça estéril e que o dispositivo funcione corretamente sem vazamentos.

Produtos de consumo

Dos gadgets domésticos a eletrônicos pessoais, a moldagem de 2 tiros melhora a experiência do usuário por meio de ergonomia e durabilidade aprimoradas.

-

Ferramentas elétricas: Este é um aplicativo clássico. As alças de ferramentas elétricas apresentam um corpo estrutural rígido, normalmente feito de nylon or PC , sobrecarregado com um TPE or TPU pegada. Isso fornece uma superfície confortável e não deslizante resistente ao impacto e aos produtos químicos.

-

Casos de telefone celular: Muitas caixas de telefone de ponta são moldadas em 2 tiros, combinando um esqueleto de policarbonato rígido para proteção estrutural com um pára-choque de TPU absorvente de choque para se proteger contra quedas.

Eletrônica

Os eletrônicos requerem peças de precisão, geralmente com vedação integrada ou recursos táteis complexos.

-

Conectores: Moldagem de 2 tiros é usada para criar conectores selados e alívio de deformação integrado nos cabos, tornando -os impermeáveis e mais duráveis.

-

Botões: É um processo essencial para fazer Botões de controle remoto and teclas de teclado . Um núcleo interno rígido fornece uma sensação sólida, enquanto um material macio ou claro é usado para a superfície superior, permitindo a sensação tátil ou a luz de fundo.

Embalagem

Na indústria de embalagens, a moldura de 2 tiros é usada para criar recipientes e fechamentos funcionais e atraentes.

-

Fechamento: Muitas tampas e fechamentos de garrafas são moldados com 2 tiros com um vedação integrada . Um plástico rígido forma a tampa, enquanto um elastômero de toque suave no interior cria uma vedação hermética sem a necessidade de uma junta ou revestimento separado.

-

Recipientes: É usado para recipientes especializados que requerem uma estrutura rígida e uma tampa ou vedação flexível.

Vantagens e desvantagens da moldagem de injeção de 2 tiros

Como qualquer técnica avançada de fabricação, a moldagem por injeção de 2 tiros oferece um conjunto exclusivo de benefícios e desvantagens. Uma compreensão clara dessas trade-offs é essencial para determinar se o processo é o ajuste certo para um produto específico.

Vantagens

-

Custos de montagem reduzidos: Uma das maiores vantagens é a eliminação da assembléia secundária. Ao produzir uma parte final e multimaterial em um único ciclo de moldagem, o processo remove a necessidade de mão de obra manual, adesivos, parafusos ou outros prendedores, levando a um custo significativo e economia de tempo.

-

Qualidade aprimorada do produto: A natureza integrada da moldagem de 2 tiros resulta em um produto superior. A ligação molecular ou mecânica criada entre os dois materiais é mais forte e mais durável do que uma junta montada convencional, eliminando o risco de peças ficarem soltas ou sacudidas ao longo do tempo.

-

Possibilidades aprimoradas de design: O processo permite designs criativos e complexos que não são viáveis com moldagem de tiro único. Os designers podem combinar diferentes cores, texturas e propriedades do material (por exemplo, um corpo estrutural rígido com uma aderência ergonômica de toque macio) em um único componente sem costura.

-

Melhor aderência e ergonomia: Para produtos de consumidores, médicos e industriais, a capacidade de superar um elastômero macio e tátil em uma superfície de plástico rígido é um benefício importante. Isso melhora a aderência do usuário, aumenta o conforto e pode fornecer um nível de segurança não alcançável com um único material.

Desvantagens

-

Maior custo inicial do molde: A desvantagem mais significativa é o alto custo inicial do molde. Um molde de 2 tiros é muito mais complexo que um molde padrão, com cavidades duplas, um mecanismo de plataforma rotativo ou traseiro do núcleo e sistemas intrincados de resfriamento e bloqueio, os quais aumentam substancialmente suas despesas de projeto e fabricação.

-

Design de molde complexo: O design e a engenharia de um molde de 2 tiros requerem experiência especializada. É um processo desafiador que deve explicar as propriedades exclusivas de dois materiais diferentes, incluindo suas taxas de encolhimento, compatibilidade química e temperaturas de processamento. Essa complexidade pode estender as fases de design e prototipagem.

-

Tempos de ciclo mais longos (potencialmente): Embora mais eficiente que a moldagem e a montagem separados, o tempo de ciclo para uma peça de 2 tiros pode ser um pouco mais longo que uma parte de tiro único. A máquina deve completar duas fases separadas de injeção e resfriamento, que podem adicionar ao tempo geral de produção, especialmente para peças menos complexas.

-

Desafios de compatibilidade de materiais: A escolha de materiais do designer é limitada a combinações químicas e termicamente compatíveis. Nem todos os polímeros podem formar um vínculo forte, e o uso de materiais incompatíveis pode levar à delaminação, deformação e um produto enfraquecido.

Análise de custo da moldagem de injeção de 2 tiros

A decisão de usar a moldagem por injeção de 2 tiros é frequentemente estratégica, equilibrando um investimento inicial mais alto contra economias significativas de longo prazo e benefícios do produto. Uma análise de custo completa deve considerar todos os estágios de produção, não apenas a ferramenta inicial.

Fatores que afetam o custo

-

Complexidade do mofo: O fator mais significativo que impulsiona o custo da moldagem de 2 tiros é o próprio molde. Um molde de 2 tiros é uma peça de engenharia altamente complexa, com dois conjuntos de cavidades, um sistema de platô ou transporte rotativo e canais complexos de resfriamento e bloqueio. Isso requer experiência especializada em design e usinagem de precisão, tornando o custo inicial do molde substancialmente maior que o de um molde convencional de tiro único.

-

Custos de material: O uso de dois materiais diferentes pode afetar os custos gerais, especialmente se um for um elastômero termoplástico premium (TPE) para uma aderência de toque suave ou um polímero de engenharia de alto desempenho. O custo por libra desses materiais pode ser maior que o de uma resina de tiro único padrão.

-

Volume de produção: Moldagem de 2 tiros é um processo projetado para Fabricação de alto volume . O alto custo de ferramenta inicial é amortizado com mais eficiência em centenas de milhares ou até milhões de peças. Para a produção de baixo volume, o custo por parte permanece proibitivamente alto, tornando a moldagem e a montagem tradicionais uma escolha mais econômica.

-

Hora do ciclo: Enquanto um ciclo de 2 tiros é maior que um ciclo de tiro único, sua eficiência está na produção de um produto acabado de uma só vez. O tempo do ciclo é um fator crítico para determinar o custo por parte, pois determina a taxa de transferência da máquina. Um molde de 2 tiros bem projetado com um tempo de ciclo equilibrado pode ser muito mais econômico do que um processo de montagem de várias etapas.

Análise de custo-benefício: quando escolher moldagem de 2 tiros

A decisão de optar por moldagem de 2 tiros deve ser baseada em um Custo total de propriedade cálculo. Você deve escolher moldagem de 2 tiros quando a economia da eliminação da montagem secundária supera o custo de ferramentas mais alto mais alto.

Considere moldagem de 2 tiros quando o seu produto:

-

Requer montagem complexa: Se o seu produto precisará ser colado manualmente, parafusado ou selado após a moldagem, os custos de mão-de-obra e material da montagem provavelmente justificarão o processo de 2 tiros.

-

Exige qualidade superior e estética: Para produtos em que um vínculo perfeitamente integrado, uma aderência ergonômica ou uma estética de duas cores é fundamental para a identidade da marca e a satisfação do cliente, a moldagem em 2 tiros é a escolha ideal.

-

É um produto de alto volume: Como regra geral, se os volumes de produção forem altos o suficiente, o custo do molde poderá ser espalhado por um grande número de unidades, tornando o custo por parte significativamente menor que uma alternativa montada.

A despesa inicial é uma barreira, mas para a aplicação correta, as reduções de custos a longo prazo, juntamente com um produto de alta qualidade, tornam a moldura de 2 tiros um excelente investimento.

Controle de qualidade na moldura de injeção de 2 tiros

Dada a complexidade da moldagem por injeção de 2 tiros, o controle rigoroso da qualidade é essencial para garantir que o produto final atenda às especificações funcionais e estéticas. Monitoramento e prevenção de defeitos comuns é uma parte essencial do processo.

Defeitos comuns e como evitá -los

-

Delaminação: Esta é a separação dos dois materiais em sua interface. Muitas vezes, é causado por compatibilidade química ou térmica insuficiente ou por parâmetros de processo incorretos, como baixa temperatura de fusão ou pressão inadequada. A prevenção envolve a seleção de materiais compatíveis, otimizar as temperaturas da injeção e garantir que o derretimento do segundo tiro seja quente o suficiente para criar um forte vínculo com a superfície do primeiro tiro.

-

Deformação: Uma deformação ou torção da peça, normalmente causada por resfriamento desigual ou uma diferença significativa nas taxas de encolhimento dos dois materiais. Para evitar deformação, os designers devem escolher materiais com propriedades térmicas semelhantes e garantir que o sistema de resfriamento do molde seja equilibrado para esfriar todas as seções da peça uniformemente.

-

Marcas de pia: Essas são pequenas depressões na superfície da peça. Na moldura de 2 tiros, eles geralmente ocorrem em áreas onde o segundo material é espesso e diminui à medida que esfria, puxando o primeiro material. Eles podem ser evitados aumentando a pressão de embalagem, estendendo o tempo de espera e projetando cuidadosamente a peça para evitar seções grandes e grossas.

-

Vínculo fraco: Este é um termo geral para um vínculo que falha sob estresse. Pode ser causado pela contaminação na superfície da primeira parte (por exemplo, de agentes de liberação de moldes), temperaturas inadequadas de fusão ou tempo insuficiente para o segundo material se fundir com o primeiro. A prevenção envolve a manutenção de um ambiente de produção limpa, a garantia de parâmetros ideais do processo e, às vezes, até o uso de testes destrutivos para verificar a força de união.

Técnicas e equipamentos de inspeção

-

Inspeção visual: Como a primeira linha de defesa, técnicos treinados inspecionam visualmente cada parte quanto a defeitos cosméticos. Isso inclui verificação de variações de cores, marcas de pia, flash (excesso de material) ou quaisquer sinais de delaminação.

-

CMM (máquina de medição de coordenadas): Para precisão dimensional, é usado um CMM. Esta máquina de precisão usa uma sonda para fazer medições altamente precisas da geometria de uma peça, garantindo que todos os recursos estejam dentro das tolerâncias especificadas. Isso é especialmente importante para peças de 2 tiros, onde dois materiais devem se integrar perfeitamente.

-

Testes destrutivos: Para verificar diretamente a força de união entre os dois materiais, uma pequena amostra de peças é submetida a testes destrutivos. Isso pode envolver separar os dois materiais em um teste de tração, torcer a peça ou um teste de impacto. Este método confirma que o vínculo é forte o suficiente para atender aos requisitos de desempenho e durabilidade do produto.

Tendências futuras na moldura de injeção de 2 tiros

A indústria de moldagem por injeção de 2 tiros está em constante estado de evolução, impulsionada por avanços tecnológicos e uma demanda crescente por fabricação mais complexa, eficiente e sustentável. O futuro do processo será moldado por várias tendências importantes que prometem aprimorar suas capacidades e inteligência.

Avanços em materiais

O desenvolvimento de novos polímeros é uma tendência crítica. Fabricantes e cientistas materiais estão se concentrando na criação de materiais especializados que oferecem propriedades aprimoradas e novas funcionalidades. Isso inclui polímeros de base biológica e reciclados abordar as preocupações da sustentabilidade, bem como novos elastômeros e plásticos de engenharia com características superiores. Esses materiais oferecerão ligações químicas mais fortes, maior resistência à temperatura e feedback tátil mais preciso (háptico), expandindo ainda mais as aplicações da moldagem de 2 tiros.

Automação e robótica

A automação já é parte integrante da moldagem de 2 tiros, mas está se tornando mais sofisticada. A próxima onda de inovação verá robôs e robôs colaborativos (Cobots) executando tarefas mais complexas além da simples remoção de peças. Isso inclui montagem em moldura de inserções, verificações de qualidade automatizadas e manuseio de peças complexas. Esse aumento da automação reduzirá os custos de mão-de-obra, melhorará a consistência da produção e permitirá a fabricação de luzes, onde as máquinas podem operar sem supervisão humana.

Software de simulação e otimização

O uso de software avançado está revolucionando o processo de design de moldes. Os engenheiros agora usam poderosos software de simulação Para modelar todo o ciclo de moldagem de 2 tiros. Isso lhes permite prever e prevenir defeitos comuns, como deformação, títulos fracos ou recheio desigual antes que o molde seja fabricado. Ao otimizar projetos de moldes e parâmetros de processo virtualmente, os fabricantes podem reduzir significativamente a necessidade de protótipos físicos caros, levando a ciclos mais rápidos de desenvolvimento de produtos e uma maior taxa de sucesso pela primeira vez.

Integração da Indústria 4.0

A integração de moldagem de 2 tiros no fábrica inteligente O ecossistema (indústria 4.0) é uma grande tendência. As máquinas estão sendo equipadas com sensores que coletam dados em tempo real sobre temperatura, pressão e outras variáveis críticas de processo. Esses dados são então alimentados em um sistema central para análise, permitindo manutenção preditiva, uso de energia otimizado e ajustes automatizados de processo. Esse nível de conectividade e análise de dados permite uma mudança da fabricação reativa para a fabricação proativa, garantindo a qualidade consistente do produto e a máxima eficiência operacional.