Núcleo de molde vs. cavidade de molde: compreendendo as principais diferenças na moldagem por injeção

Introdução aos núcleos de mofo e cavidades de mofo

UM moldagem por injeção é uma pedra angular da fabricação moderna, usada para produzir uma vasta gama de produtos plásticos, desde painéis de carro a tampas de garrafa. É um processo preciso em que o plástico fundido é injetado em um molde para formar uma forma desejada. UM qualidade e a precisão da parte final dependem quase inteiramente do projeto e construção do próprio molde.

Um molde de injeção típico é composto de duas metades primárias: o núcleo do molde e o cavidade do molde . Juntos, essas duas metades formam a forma completa da peça. Enquanto trabalham em conjunto, cada um deles tem funções e características distintas.

O que é um núcleo de molde?

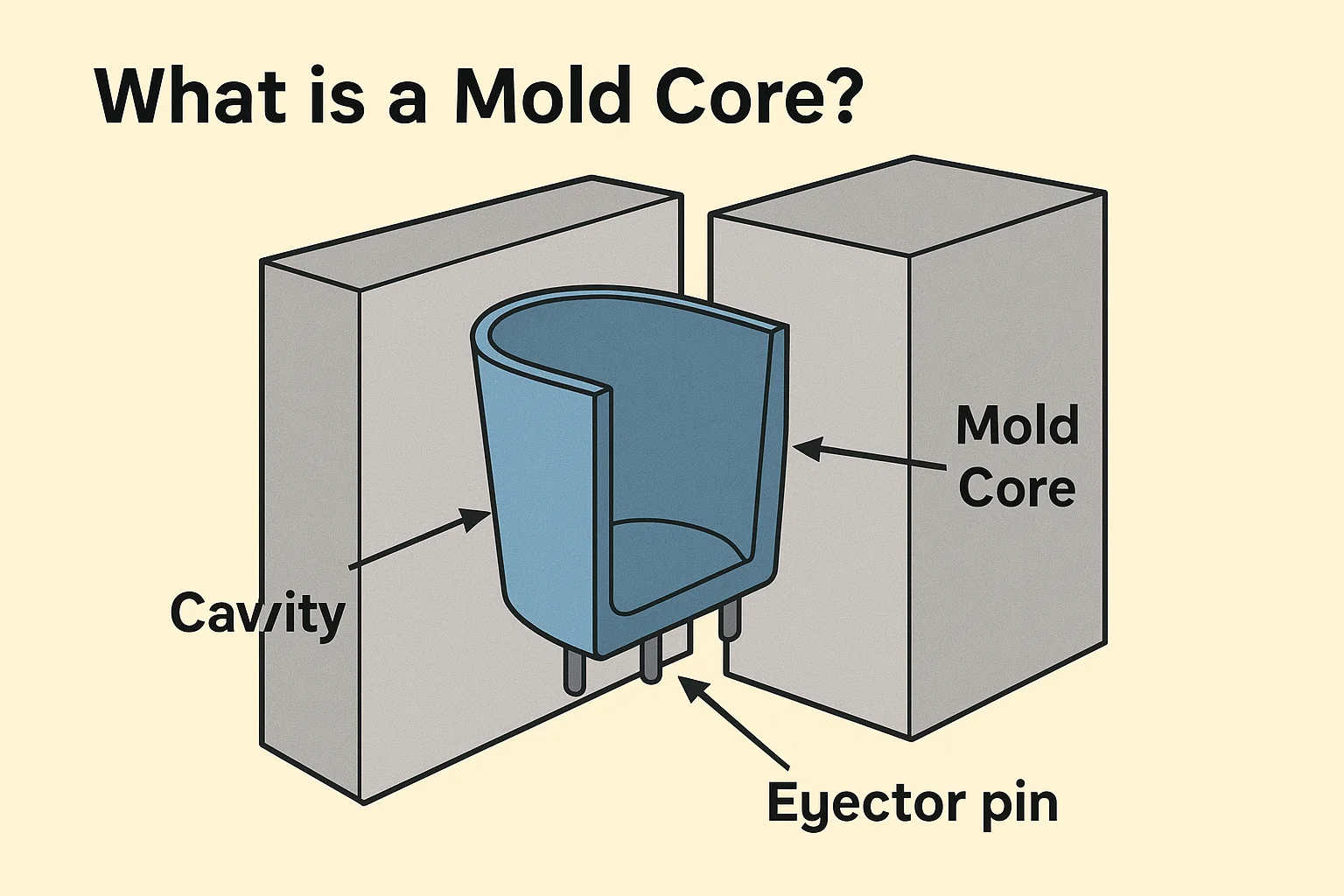

O núcleo do molde , também conhecido como o "lado B" ou a "metade central" do molde, é o componente que forma o Recursos internos de uma parte plástica. Queo o molde é fechado, o núcleo se encaixa dentro da cavidade, criando o espaço no qual o plástico fundido é injetado. Pense nisso como um soco que cria as áreas ocas ou embutidas dentro de uma parte.

Por exemplo, se você estiver moldando um copo de plástico, o núcleo seria a parte que forma o interior do copo. Para uma caixa oca, o núcleo formaria o espaço interior. O núcleo também contém recursos como pinos ejetores, que são usados para empurrar a parte acabada para fora do molde depois de esfriar. Como forma a forma interna, o núcleo geralmente possui um design mais complexo, com recursos como costelas, chefes (protrusões cilíndricas para montagem) e outros detalhes complexos.

Geralmente, os núcleos de mofo são feitos de materiais duráveis e resistentes ao calor, como aço endurecido, aço ferramenta ou, para volumes de produção mais baixos, alumínio. A escolha do material depende de fatores como o plástico que está sendo moldado, a complexidade da peça e o volume de produção necessário.

O que é uma cavidade de molde?

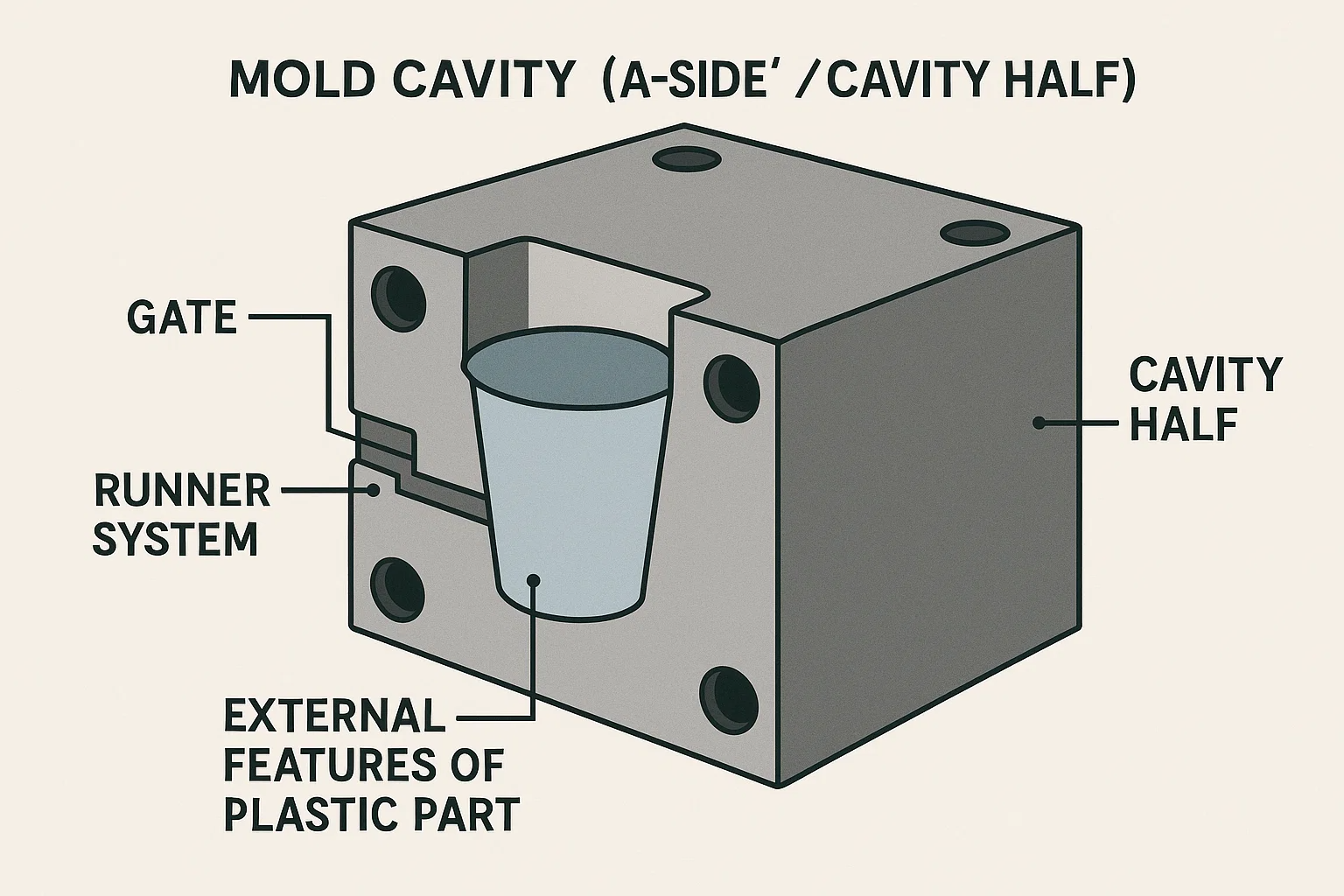

O cavidade do molde , também conhecido como "A-side" ou "Cavity Half", é o componente que forma o Recursos externos da parte plástica. É a concha ou recipiente externo que o plástico fundido preenche. Usando a analogia de copo de plástico, a cavidade formaria a parte externa do copo, incluindo as paredes lábios e externas.

A metade da cavidade do molde é tipicamente onde o sistema de portão e corredor estão localizados. Este sistema é o canal através do qual o plástico fundido (ou resina) flui da unidade de injeção para o molde. A cavidade também requer considerações cuidadosas de design para ventilação, o que permite que o ar preso escape à medida que o plástico enche o molde. A ventilação adequada é crucial para prevenir defeitos como tiros curtos (peças incompletas) e marcas de queimadura.

Como o núcleo, as cavidades de mofo são feitas de aço ou alumínio, com o material escolhido com base nos mesmos fatores de durabilidade e custo. Enquanto o núcleo forma a forma interna, a cavidade é o que dá à parte sua forma externa final e acabamento superficial.

Principais diferenças entre núcleos de mofo e cavidades de mofo

O núcleo e a cavidade são dois lados da mesma moeda, mas têm papéis fundamentalmente diferentes na moldagem por injeção. Compreender essas distinções é crucial para o projeto de molde e peças adequadas.

Formação da forma: interno vs. externo

A diferença mais significativa está na forma de cada componente se forma. O núcleo do molde cria o forma interna e características da peça, como orifícios, seções ocas ou dentro de um recipiente. Por outro lado, o cavidade do molde forma o forma externa , incluindo a superfície externa, detalhes decorativos e as dimensões gerais da peça. Esta divisão do trabalho é o que permite a criação de objetos complexos e tridimensionais.

Posição em relação à linha de despedida

O linha de separação é a linha em que as duas metades do molde se encontram. O Cavidade metade está normalmente no Lado do Sprue (o lado onde o plástico é injetado) e forma a superfície externa visível da peça. O Metade central está no lado ejetor , e é onde a parte final é empurrada para fora do molde. A localização dos pinos do ejetor no lado do núcleo é uma diferença essencial, pois eles não são encontrados no lado da cavidade.

Papel no processo de moldagem por injeção

-

Essencial: O núcleo geralmente é o lado do sistema de ejeção , que inclui pinos ejetores e pinos de retorno. Seu principal papel é facilitar a remoção da parte resfriada do molde.

-

Cavidade: A cavidade é o lado que normalmente contém o sistema de portão e corredor , que direciona o plástico fundido para o molde. Seu papel principal é receber o material injetado e formar a concha externa.

| Recurso | Núcleo do molde | Cavidade do molde |

| Função primária | Forma a forma interna da parte | Forma a forma externa da parte |

| Posição no molde | Lado do ejetor (lado B) | Lado do Sprue (lado A) |

| Principais recursos | Pinos de ejetor, slides, levantamentos | Portões, corredores, aberturas |

| Papel no processo | Ejeta a parte final | Recebe plástico injetado |

| Impacto na parte | Afeta características internas, força e ejeção | Afeta o acabamento da superfície, a textura e a aparência cosmética |

Impacto no design e funcionalidade de peça

O núcleo e a cavidade têm um impacto direto no design da parte final. Os recursos do lado do núcleo, como costelas e chefes, são cruciais para adicionar força ou para fins de montagem. O design do núcleo também pode ditar a necessidade de ângulos de rascunho específicos para garantir que a peça possa ser ejetada de maneira limpa. O lado da cavidade, por outro lado, determina o acabamento da superfície, a textura e a aparência cosmética da peça. Quaisquer imperfeições na cavidade serão visíveis no produto final.

O processo de moldagem por injeção: núcleo e cavidade em ação

O núcleo e a cavidade não se sentam estaticamente; Eles são parceiros dinâmicos em um processo de fabricação altamente sincronizado. Aqui está um colapso passo a passo de como eles trabalham juntos:

-

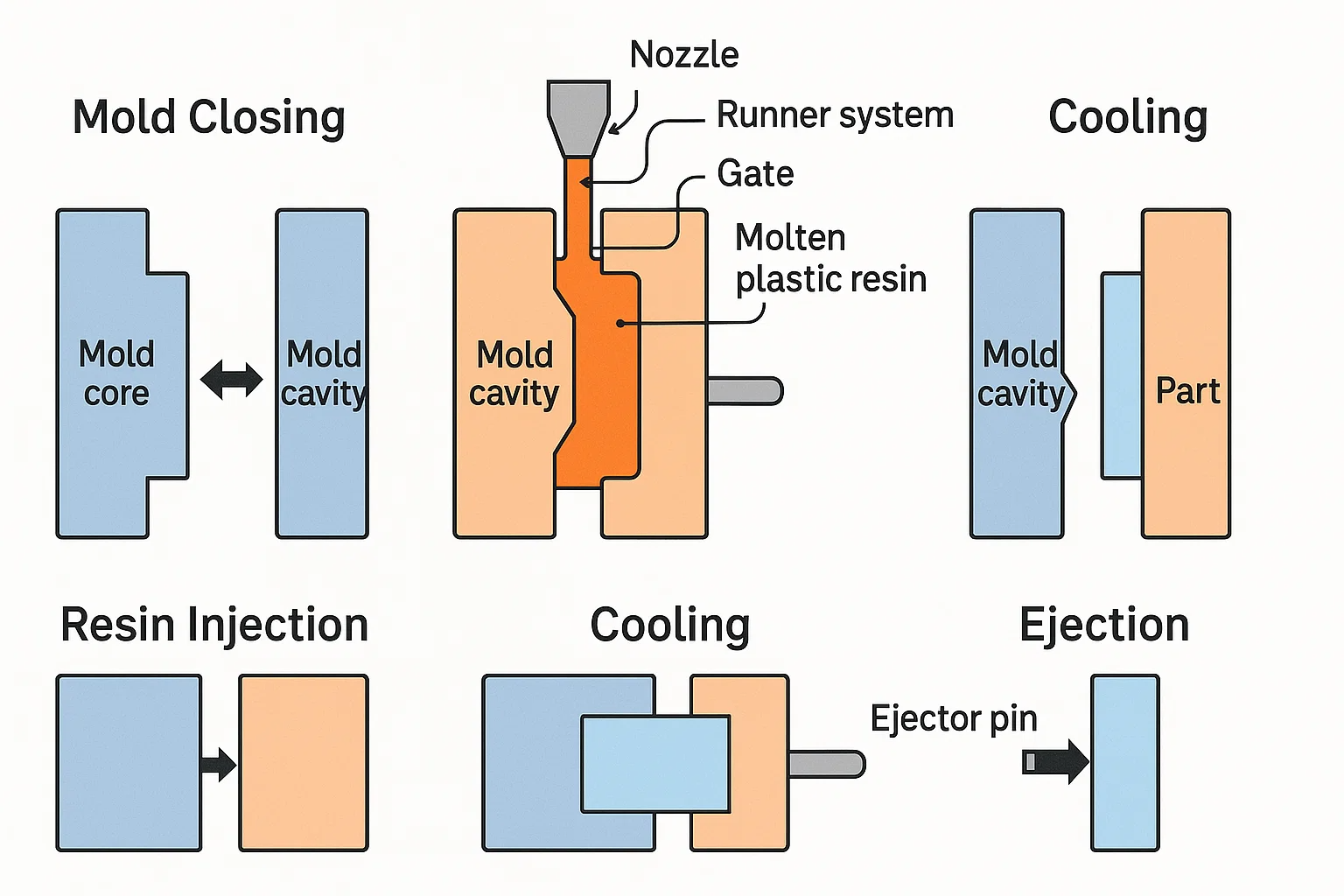

Fechamento do molde: O processo começa com o núcleo do molde e a cavidade do molde se movendo um para o outro até que eles apertem. Esta ação cria o vazio interno selado - a forma da parte final. A precisão desse alinhamento é crítica, pois qualquer desalinhamento pode causar um "clarão" (O excesso de material que está saindo ao longo da linha de despedida).

-

Injeção de resina: A resina plástica fundida é injetada sob alta pressão através de um bico e no molde. O material viaja através do sistema corredor and portão - que fazem parte da metade da cavidade - e preenche o espaço entre o núcleo e a cavidade. O núcleo desloca a resina para formar a forma interna da parte, enquanto a cavidade forma a concha externa.

-

Resfriamento: Depois que a resina preenche o molde, um dedicado sistema de resfriamento circula um fluido (geralmente água ou óleo) através de canais dentro do núcleo e da cavidade. Esse processo solidifica o plástico do lado de fora, com as metades do núcleo e da cavidade atuando como tocam o calor para esfriar a peça com eficiência.

-

Ejeção: Depois que a peça é resfriada e solidificada, o molde é aberto. O sistema de ejeção - Localizado na metade central - aciona, usando pinos ejetores para empurrar a parte recém -formada para fora do núcleo. Como a parte geralmente encolhra no núcleo durante o resfriamento, o design do núcleo deve incorporar ângulos de rascunho Para evitar que fique preso e para garantir uma liberação limpa. A parte então se enquadra em uma lixeira ou é apanhada por um braço robótico.

Considerações de design para núcleos de mofo e cáries

O design do núcleo e da cavidade é um processo meticuloso que determina o sucesso da parte final. Os engenheiros devem considerar vários fatores críticos para garantir a funcionalidade, a fabricação e um acabamento de alta qualidade.

Rascunho de ângulos e sua importância

A ângulo de rascunho é um ligeiro cone ou inclinado aplicado às paredes verticais de uma peça de plástico. É essencial para uma liberação limpa do molde. Sem rascunho adequado, a peça pode manter o núcleo ou a cavidade, levando a danos, deformação ou ejeção difícil. O rascunho deve ser projetado nos lados do núcleo e da cavidade para garantir que a peça não pegue na metade à medida que o molde é aberto.

Design de canal de resfriamento

Apropriado resfriamento é vital para reduzir o tempo do ciclo e prevenir defeitos como distorcia e marcas de afundamento. Os engenheiros projetam canais complexos de resfriamento nas metades do núcleo e da cavidade. Esses canais circulam um fluido de resfriamento para extrair uniformemente e rapidamente o calor do plástico fundido, garantindo solidificação uniforme. O design desses canais deve ser otimizado para a geometria da peça para evitar pontos quentes.

Design do sistema de bloqueio e corredor

O sistema corredor é a rede de canais que guia o plástico fundido do bico de injeção para a cavidade do molde. O portão é o ponto em que o corredor encontra a peça. O portão e o corredor estão quase sempre localizados no Cavidade metade . Seu design é crucial para controlar como a resina preenche o molde, pois afeta as marcas de fluxo da peça, linhas de malha e força geral.

Design do sistema de ejeção

O sistema de ejeção está localizado exclusivamente no Metade central do molde. Consiste em pinos, lâminas ou mangas do ejetor que empurram a parte acabada para fora do núcleo. O número, tamanho e localização desses pinos devem ser cuidadosamente considerados para aplicar força uniforme, impedindo que a parte se deforme ou seja danificada durante a ejeção.

Considerações de ventilação

À medida que a resina de plástico enche o molde, o ar preso interno deve ter uma maneira de escapar. Ventilação , normalmente projetado no linha de separação ou o Cavidade metade , consiste em canais pequenos e rasos que permitem que o ar seja empurrado. A ventilação insuficiente pode levar a defeitos cosméticos como Marcas de queimadura e problemas funcionais como tiros curtos , onde a peça está incompleta.

Materiais para núcleos de mofo e cáries

O material escolhido para o núcleo e a cavidade do molde é crítico, pois afeta diretamente a durabilidade, o custo e a capacidade do molde de produzir peças de alta qualidade com eficiência. A seleção depende de fatores como o tipo de plástico que está sendo moldado, o volume de produção necessário e a complexidade do design da peça.

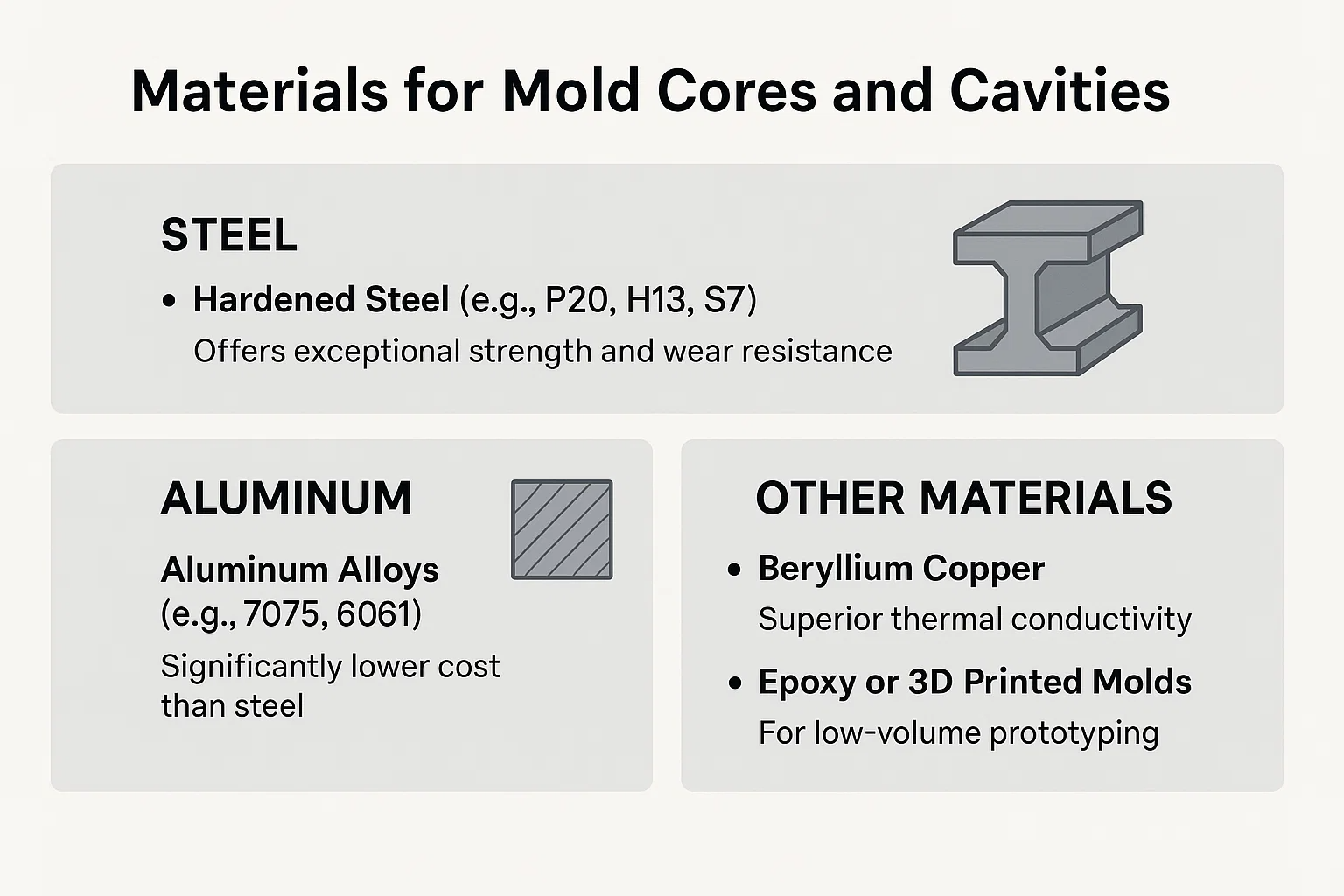

Aço

O aço é o material mais comum e preferido para moldes de injeção, principalmente para corridas de produção de alto volume.

-

Aço endurecido (por exemplo, P20, H13, S7): Esse tipo de aço oferece resistência excepcional e resistência ao desgaste. É ideal para produzir milhões de peças ao longo da vida do molde. O P20 é uma escolha popular para seu equilíbrio entre dureza e máquinabilidade. H13 e S7 são excelentes para aplicações que exigem resistência ao calor e à pressão. A alta dureza desses aços permite um acabamento superficial superior.

-

Aço inoxidável (por exemplo, 420 SS): Isso é usado quando o material plástico que está sendo moldado é corrosivo ou quando o molde será usado em um ambiente úmido. Ele fornece excelente resistência à corrosão, que é crucial para manter uma superfície de molde intocada.

Alumínio

As ligas de alumínio (por exemplo, 7075, 6061) são frequentemente usadas para moldes de protótipo ou para execuções de produção de baixo volume (normalmente abaixo de 100.000 partes).

-

Vantagens: O alumínio oferece vários benefícios, incluindo um custo significativamente menor que o aço e um tempo de usinagem muito mais rápido. Sua excelente condutividade térmica permite um resfriamento mais rápido, o que pode reduzir o tempo do ciclo de moldagem por injeção.

-

Desvantagens: É menos durável e mais suscetível a desgaste e danos que o aço. Pode não ser adequado para moldar plásticos abrasivos ou cheios de vidro.

Outros materiais

-

Beryllium cobre: Este material é uma excelente opção para inserções ou componentes de molde, onde a rápida remoção de calor é crítica, como em áreas com uma seção de parede grossa. Possui condutividade térmica superior em comparação com o aço, tornando -o ideal para resfriamento localizado.

-

Moldes impressos de epóxi ou 3D: Para prototipagem de volume muito baixo ou rápido, podem ser utilizados materiais não tradicionais. Eles são baratos e rápidos de produzir, mas têm vida útil muito limitada e não são adequados para peças complexas ou de alta precisão.

Fabricação de núcleos e cáries

A fabricação de núcleos e cavidades de mofo é um processo altamente preciso e especializado. Requer máquinas avançadas e artesanato qualificado para transformar os bloqueios de matéria -prima nos componentes intrincados e funcionais de um molde de injeção. O objetivo é obter tolerâncias extremamente apertadas e um acabamento superficial impecável.

Processos de usinagem: moagem CNC e EDM

-

CNC Milling (Controle numérico do computador): Este é o método principal para moldar o núcleo e a cavidade. As máquinas CNC usam ferramentas de corte guiadas por computador para remover a camada de material por camada. Eles são essenciais para criar a geometria básica, os bolsos e a maioria dos recursos detalhados. As modernas máquinas CNC de vários eixos podem produzir superfícies complexas e curvas com uma precisão incrível.

-

EDM (usinagem de descarga elétrica): Também conhecida como usinagem de faísca, o EDM é um processo sem contato usado para criar recursos difíceis ou impossíveis de usinar com ferramentas de corte tradicionais. Funciona usando faíscas elétricas para corroer o material. O EDM é particularmente útil para criar cantos nítidos, costelas profundas e características muito pequenas e intrincadas em aço endurecido.

Tratamento de superfície e acabamento

Após a usinagem, as superfícies do molde são polidas e tratadas para alcançar a textura e a durabilidade desejadas.

-

Polimento: As superfícies do molde são polidas em um acabamento espelhado para garantir que a peça libere facilmente e produzir uma superfície suave e de alto brilho no produto final. O núcleo, em particular, geralmente requer um acabamento altamente polido para ajudar na ejeção.

-

Textura: A textura, ou adicionar um grão ou padrão à superfície do molde, é frequentemente feita para dar à parte final uma aparência estética ou sensação específica. Isso também pode ajudar a ocultar defeitos cosméticos, como marcas de fluxo.

-

Revestimentos: Revestimentos como revestimento de níquel com eletrólito ou estanho (nitreto de titânio) são aplicados para aumentar a dureza do molde, a resistência à corrosão e a lubrificação, prolongando sua vida útil e redução do desgaste.

Controle e inspeção de qualidade

Ao longo do processo de fabricação, estão em vigor medidas estritas de controle de qualidade. Instrumentos de alta precisão, como máquinas de medição de coordenadas (CMMs), são usados para verificar se as dimensões e tolerâncias do núcleo e da cavidade são precisas em alguns micrômetros. Essa inspeção meticulosa é vital para garantir que o molde produza peças consistentes e de alta qualidade sem defeitos.

Problemaas e soluções comuns

Mesmo com design e fabricação meticulosos, a moldagem por injeção pode encontrar problemas comuns. Muitos desses problemas estão diretamente relacionados à interação entre o núcleo do molde e a cavidade do molde.

Distorção e distorção

Problema: A distorção é a deformação de uma parte plástica depois que esfria. Normalmente, é causado por taxas de resfriamento irregulares. Se o núcleo e a cavidade esfriarem a peça a taxas diferentes, as tensões internas poderão se acumular, fazendo com que a peça se dobre ou torça.

Entãolução: A solução mais eficaz é otimizar o design do canais de resfriamento tanto no núcleo quanto na cavidade. Garantir que o resfriamento seja uniforme em toda a superfície do molde é essencial. Ajustar a temperatura do fusão, a pressão da injeção e o tempo de retenção também podem ajudar a mitigar o estresse interno.

Tiros curtos e marcas de pia

Problema: A tiro curto Ocorre quando a resina plástica falha em preencher completamente a cavidade do molde, resultando em uma peça incompleta. Isso geralmente se deve à pressão insuficiente ou à assinatura de baixa. Por outro lado, marcas de pia são depressões na superfície de uma peça, causadas pelo encolhimento de plástico à medida que esfria, puxando a superfície para dentro.

Solução: Para tiros curtos, a solução envolve melhorar o ventilação na cavidade do molde para permitir que o ar preso escape. Aumentar a pressão da injeção, velocidade ou temperatura de fusão também pode ajudar. Para marcas de pia, o problema é tipicamente resultado de uma seção de parede espessa ou resfriamento insuficiente. As soluções incluem o redesenho da parte para ter espessura uniforme da parede, aumentar a pressão de retenção ou melhorar a eficiência dos canais de resfriamento no núcleo e na cavidade.

Problemas de ejeção

Problema: Problemas de ejeção ocorrem quando a parte acabada gruda no molde e não pode ser removida de maneira limpa. Isso quase sempre é um problema com o Metade central do molde. Pode ser causado por insuficiente ou projetado incorretamente ângulos de rascunho , um inadequado sistema de ejeção , ou a parte encolhendo no núcleo com muita força.

Solução: A solução principal é garantir que todas as paredes do lado do núcleo tenham um ângulo de rascunho adequado. Aumentando o número de pinos ejetores ou otimizar sua colocação para distribuir a força de ejeção de maneira mais uniforme também pode resolver o problema. Se o material for propenso a aderência, um acabamento superficial altamente polido ou um agente de liberação de molde específico poderá ser usado.

| Problem | Causa provável | Solução |

| Vareira | Resfriamento desigual, estresse interno | Otimize os canais de resfriamento, ajuste os parâmetros de processamento. |

| Tiros curtos | Ar preso, baixa pressão | Melhore a ventilação na cavidade, aumente a pressão da injeção. |

| Marcas de pia | Paredes grossas, resfriamento insuficiente | Redesenhar a parte da espessura uniforme, aumente a pressão de retenção na cavidade. |

| Problemas de ejeção | Ângulo de rascunho insuficiente, parte presa | Adicione ou aumente os ângulos de rascunho no núcleo, adicione mais pinos do ejetor. |

So

A distinção entre o núcleo do molde e o cavidade do molde é fundamental para todo o processo de moldagem por injeção. Enquanto são duas metades de uma única ferramenta, eles executam funções distintamente diferentes, mas complementares. O molde cavidade forma o forma externa da parte, definindo suas dimensões externas e superfície cosmética. Por outro lado, o molde essencial cria o forma interna e recursos, e também desempenha o papel crítico de facilitar a ejeção de peças.

Juntos, o núcleo e a cavidade representam o coração da moldagem por injeção, transformando a resina de plástico cru em um produto preciso e acabado. Uma compreensão profunda de suas funções individuais e requisitos de design é crucial para prevenir defeitos comuns, otimizar a eficiência da produção e, finalmente, produzindo peças plásticas de alta qualidade que atendem aos padrões exigentes.