Introdução

Moldagem pou injeção de nylon: um guia abrangente

Um moldagem por injeção é a mais processo importante e amplamente utilizado para produção em massa de peças plásticas. Esta técnica de fabricação envolve a injeção de material fundido em uma cavidade do molde, onde ele esfria e solidifica no formapara final desejado. O processo é responsável pela criação de tudo, desde utensílios domésticos comuns e equipamentos médicos sofisticados até componentes automotivos críticos.

Embora a técnica em si seja versátil, seu sucesso depende das propriedades do material utilizado. Entrar Náilon , também conhecido quimicamente como Poliamida (PUm) .

O nylon é um termoplástico de alto desempenho, o que significa que pode ser derretido e reformado repetidamente sem degradação química significativa. Desde a sua invenção, tornou-se um dos plásticos de engenharia mais populares e importantes do mundo.

Por que o nylon é uma escolha popular para moldagem por injeção

Um popularidade do nylon na moldagem por injeção está enraizada no seu equilíbrio único de propriedades que muitas vezes não estão disponíveis em outros plásticos de baixo custo:

-

Propriedades mecânicas excepcionais: Náilon offers a combination of high força, rigidez e tenacidade , torneo-o ideal para peças sujeitas a altas cargas e tensões.

-

Resistência superiou umo desgaste: Possui um inerentemente baixo coeficiente de atrito , torneo-o o material preferido para peças que envolvem movimento ou deslizamento contra outras superfícies, como engrenagens e rolamentos.

-

Estabilidade Térmica: Ele pode suportar temperaturas operacionais mais altas do que muitos outros termoplásticos comuns, cruciais para aplicações em compartimentos de motores ou componentes elétricos.

-

Resistência Química: Oferece boa resistência a muitos óleos, combustíveis e solventes.

A capacidade de transformar rapidamente pellets de poliamida bruta em peças complexas, duráveis e projetadas com precisão torna moldagem por injeção de náilon um processo indispensável em vários setores de alta demea.

O que é moldagem por injeção de nylon?

Definição e Processo Central

Náilon injection molding é um processo de fabricação de alto volume usado para criar peças tridimensionais complexas por meio da injeção de peças fundidas poliamida (náilon) em uma cavidade de molde. Como termoplástico, o náilon é aquecido até se tornar líquido, forçado sob alta pressão em um molde fechado, resfriado e solidificado e, finalmente, ejetado como peça acabada.

O processo é fundamentalmente semelhante à moldagem por injeção de outros plásticos, mas requer atenção específica à temperatura, controle de umidade e pressão de injeção devido às características únicas do material do náilon (especificamente seu alto ponto de fusão e natureza higroscópica).

Principais etapas na moldagem por injeção de nylon

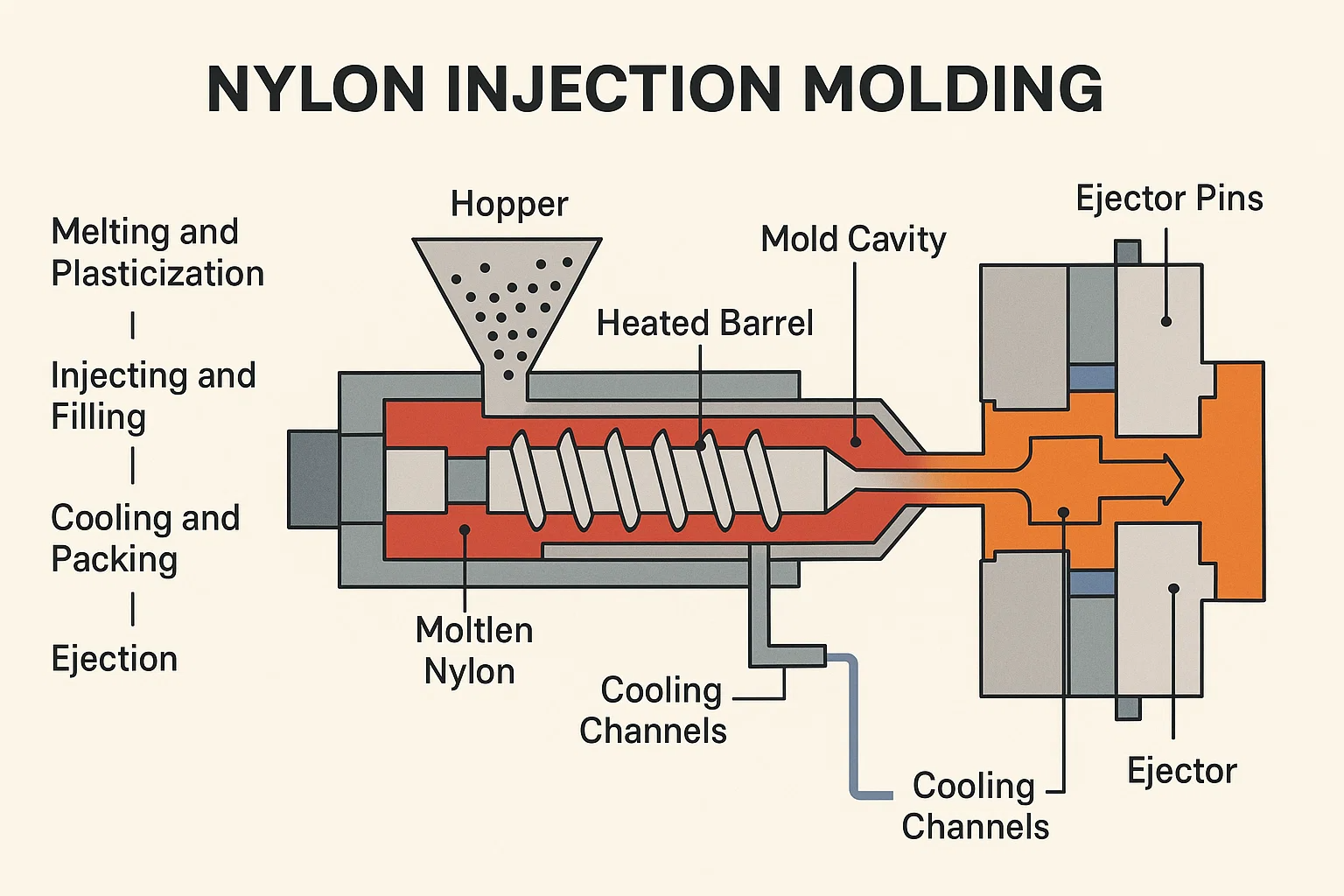

Todo o processo é cíclico e envolve quatro etapas principais:

1. Fusão e Plastificação

O material bruto de náilon (normalmente em forma de pellet) é alimentado de uma tremonha para um barril aquecido. Um parafuso alternativo dentro do cano corta e comprime o material. A combinação do calor dos aquecedores do cano e do calor friccional do movimento do parafuso derrete o náilon e o move em direção à frente do cano. Esta etapa deve ser cuidadosamente controlada para evitar degradação térmica do náilon, o que pode comprometer as propriedades mecânicas da peça final.

2. Injeção e Enchimento

Uma vez acumulada uma quantidade suficiente de náilon fundido, o parafuso avança rapidamente, agindo como um êmbolo. Esta ação força o náilon fundido a uma pressão muito alta através do bocal, do canal de entrada, dos canais e dos canais, preenchendo finalmente a cavidade do molde. Velocidade de injeção and pressão são cruciais e devem ser otimizados para garantir que o náilon cristalino de paredes finas preencha todas as seções sem causar defeitos como tiros curtos or jato .

3. Resfriamento e embalagem

Após o preenchimento da cavidade do molde, um breve pressão de embalagem (ou retenção) é mantida para compensar o encolhimento do material à medida que ele começa a esfriar e solidificar. O nylon é um plástico semicristalino, o que significa que encolhe significativamente. Esta pressão de embalagem é vital para minimizar defeitos como marcas de pia e garantindo a precisão dimensional. A água de resfriamento que circula pelos canais do molde remove o calor, fazendo com que a peça solidifique.

4. Ejeção

Quando a peça estiver suficientemente rígida, o molde se abre e a pinos ejetores empurre a peça de náilon acabada para fora da cavidade. Como as peças de náilon podem ser relativamente resistentes mesmo quando quentes, ângulos de inclinação e a localização dos pinos são essenciais para garantir uma ejeção suave sem danificar a peça ou o molde. O molde então fecha, pronto para iniciar o próximo ciclo.

Tipos de materiais e compósitos de nylon

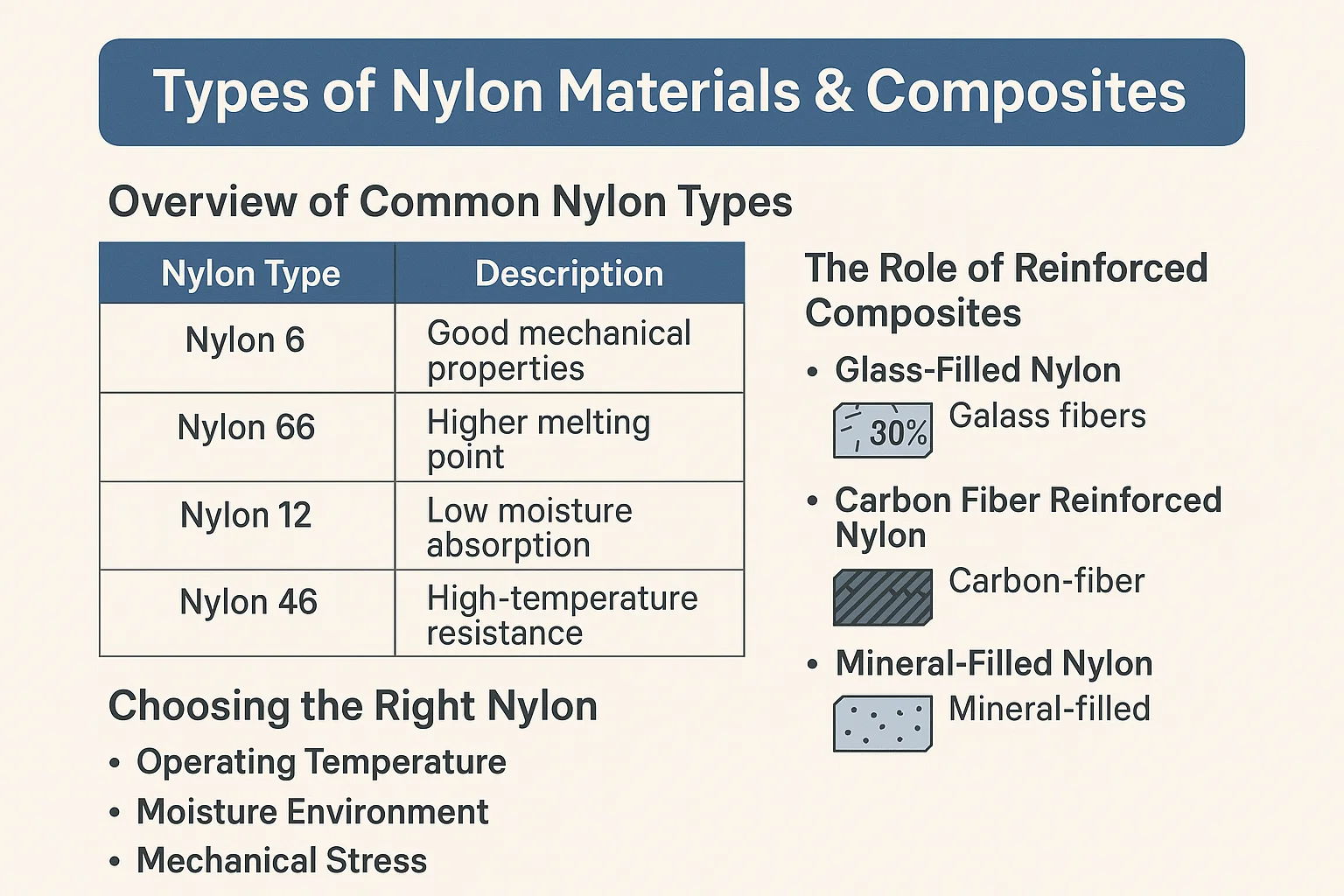

Embora muitas vezes referida simplesmente como “náilon”, a poliamida abrange uma família de materiais, cada um com uma estrutura química única que determina suas propriedades e adequação para diferentes aplicações de moldagem por injeção. Os dois números que seguem "Nylon" (por exemplo, Nylon 6, Náilon 66) referem-se ao número de átomos de carbono nos monômeros iniciais.

Visão geral dos tipos comuns de nylon

| Náilon Type | Características Primárias | Principais aplicações |

| Náilon 6 (PA6) | Bom equilíbrio entre resistência mecânica, rigidez e resistência ao impacto; mais fácil de processar do que PA66. Maior absorção de umidade que PA66. | Guarnições automotivas, peças de eletrodomésticos, engrenagens, rolamentos, carcaças de ferramentas elétricas. |

| Náilon 66 (PA66) | Maior temperatura de fusão, resistência superior ao calor e a produtos químicos e melhores propriedades de desgaste que o PA6; custos de processamento mais elevados. | Tampas de motor, tanques finais de radiadores, conectores elétricos, componentes estruturais de alta temperatura. |

| Náilon 12 (PA12) | Menor densidade e menor absorção de umidade entre os nylons comuns; excelente resistência química e estabilidade dimensional. | Linhas de combustível, tubos de freio a ar, componentes precisos que exigem excelente estabilidade dimensional. |

O papel dos compósitos reforçados

Para aplicações que exigem resistência, rigidez ou desempenho térmico ainda maiores, o náilon é frequentemente composto com cargas de reforço.

-

Nylon com enchimento de vidro: O composto mais comum envolve a adição fibras de vidro (por exemplo, Nylon 6 GF30, significando Nylon 6 com 30% de fibra de vidro). Isto aumenta drasticamente a resistência do material resistência à tração, rigidez (módulo) e temperatura de deflexão térmica . No entanto, também aumenta o encolhimento do material, o que pode levar a maiores empenamento e requer um projeto de molde cuidadoso.

-

Nylon reforçado com fibra de carbono: Usado quando rigidez máxima, resistência e peso reduzido são críticos. Fibra de carbono fornece propriedades mecânicas superiores, mas tem um custo de material mais alto.

-

Nylon com enchimento mineral: Usado para melhorar a estabilidade dimensional, reduzir o encolhimento e obter acabamentos superficiais mais lisos, embora geralmente com uma compensação na resistência ao impacto.

Escolhendo o náilon certo

A seleção do náilon apropriado envolve uma compensação cuidadosa entre propriedades e custos de materiais concorrentes:

-

Temperatura operacional: Se a peça estiver perto de uma fonte de calor, o ponto de fusão mais alto do Náilon 66 or a compósito cheio de vidro muitas vezes é necessário.

-

Ambiente de umidade: Para peças que irão operar em ambientes com alta umidade ou debaixo d’água, Náilon 12 oferece o melhor estabilidade dimensional devido à sua baixa absorção de água.

-

Estresse Mecânico: Peças sob carga constante ou alto impacto geralmente requerem um grau altamente cristalino ou um cheio de vidro versão de Náilon 6 or 66 .

Vantagens de usar nylon em moldagem por injeção

O sucesso do nylon como plástico de engenharia se deve à sua impressionante combinação de propriedades mecânicas, térmicas e químicas, oferecendo benefícios distintos em relação aos plásticos básicos e até mesmo a alguns metais.

1. Alta resistência e rigidez

Os graus de nylon (especialmente PA66 e compósitos preenchidos com vidro) apresentam excelente resistência à tração and módulo de elasticidade (rigidez). Isso os torna ideais para componentes estruturais que devem suportar cargas significativas sem deformar, como suportes, alavancas e carcaças de máquinas.

2. Excelente resistência ao desgaste e à abrasão

O nylon possui um inerentemente baixo coeficiente de atrito e alta resistência à abrasão. Esta propriedade é fundamental para aplicações dinâmicas onde as peças deslizam ou esfregam umas nas outras.

-

Aplicação principal: Náilon is frequently used for self-lubricating parts like engrenagens, rolamentos e buchas , reduzindo a necessidade de lubrificantes externos.

3. Boa resistência química

As poliamidas oferecem forte resistência a uma ampla gama de produtos químicos orgânicos, incluindo:

-

Óleos e graxas: Crucial para componentes de máquinas automotivas e industriais.

-

Combustíveis: Tornando-o adequado para peças do sistema de combustível.

-

Entãolventes: Proporcionando durabilidade em ambientes agressivos de limpeza ou operação.

4. Alta resistência ao calor

Comparado a muitos termoplásticos comuns, como polietileno (PE) ou polipropileno (PP), o náilon pode suportar temperaturas operacionais significativamente mais altas . Isto é especialmente verdadeiro para o Nylon 66, e ainda mais quando reforçado com fibra de vidro, o que aumenta drasticamente a Temperatura de deflexão térmica (HDT) . Essa estabilidade térmica permite seu uso em aplicações exigentes, como peças automotivas sob o capô.

5. Fadiga e resistência ao impacto

O nylon tem excelente resistência a fadiga , o que significa que pode suportar repetidos ciclos de tensão (carga e descarga) sem rachar. Além disso, muitos tipos de náilon, especialmente os tipos sem enchimento, mantêm boa resistência ao impacto mesmo em temperaturas mais baixas, garantindo durabilidade contra choques repentinos.

6. Boas propriedades de isolamento elétrico

O nylon é um isolante elétrico eficaz. Está alto rigidez dielétrica e a resistência ao rastreamento fazem dele uma escolha comum para:

-

Conectores elétricos: Garantir que a corrente flua de forma correta e segura.

-

Carcaças e Isoladores: Protegendo eletrônicos sensíveis.

Desvantagens do uso de nylon em moldagem por injeção

Apesar de suas inúmeras vantagens como plástico de engenharia de alto desempenho, o náilon apresenta desafios específicos de material e processamento que devem ser gerenciados para uma moldagem por injeção bem-sucedida.

1. Alta absorção de umidade (natureza higroscópica)

O desafio mais significativo do náilon é a sua natureza higroscópica —absorve prontamente a umidade do ambiente circundante.

-

Impacto no material: Antes da moldagem, a umidade excessiva leva a hidrólise durante o processo de fusão em alta temperatura. Esta reação quebra as cadeias poliméricas, resultando em uma severa perda de peso molecular e, portanto, em uma redução dramática na resistência mecânica e na resistência ao impacto da peça final (muitas vezes manifestando-se como fragilidade).

-

Solução: Náilon must be thoroughly seco a um teor de umidade muito baixo (normalmente inferior a 0,1% para PA66) imediatamente antes do processamento.

2. Instabilidade Dimensional Devido à Umidade

Após a moldagem, as peças de náilon absorverão a umidade até atingirem o equilíbrio com o ambiente. Esta absorção de umidade faz com que o material inchar , levando a significativos mudanças dimensionais .

-

Consideração de projeto: Os projetistas devem levar em conta a diferença de dimensões entre a peça seca moldada e a peça estabilizada e condicionada, especialmente para componentes que exigem alta precisão.

3. Potencial de Hidrólise e Degradação

Conforme mencionado, se houver umidade durante a fusão, o material se degrada. Mesmo se bem seco, o náilon tem um janela de processamento relativamente estreita em comparação com alguns outros termoplásticos. O superaquecimento ou o tempo de residência excessivo no barril podem causar degradação térmica , levando a:

-

Descoloração (muitas vezes amarelando).

-

Propriedades mecânicas reduzidas .

-

A liberação de gás corrosivo de amônia.

4. Alto encolhimento do material

O nylon é um polímero semicristalino, o que significa que sua estrutura interna muda significativamente com o resfriamento. Isto leva a uma situação relativamente retração volumétrica alta e anisotrópica (desigual) (geralmente 1% a 2%).

-

Consequência: Alto encolhimento aumenta o risco de empenamento e torna a manutenção de tolerâncias dimensionais restritas mais desafiadora do que com plásticos amorfos.

5. Custo mais alto

Em comparação com termoplásticos básicos como polipropileno (PP) ou polietileno (PE), os tipos de náilon são geralmente mais caro . O custo é justificado pelo desempenho superior, mas é um fator que limita seu uso a aplicações de engenharia onde sua resistência e resistência ao calor são estritamente exigidas.

Considerações de projeto para moldagem por injeção de nylon

O design eficaz da peça não é negociável ao trabalhar com materiais cristalinos como o náilon. Os projetistas devem priorizar a uniformidade e as transições suaves para gerenciar o alto encolhimento do material, minimizar as tensões internas e garantir um processamento eficiente.

1. Diretrizes para espessura de parede

-

Uniformidade é a chave: A regra mais importante é manter um espessura de parede uniforme em toda a parte. Como o náilon encolhe significativamente após o resfriamento, variações na espessura levarão a taxas de resfriamento variadas, que é o principal fator estresse interno and empenamento .

-

Espessura ideal: Embora as diretrizes específicas variem de acordo com o grau, as espessuras típicas da parede variam de 0,040 a 0,150 polegadas (1,0 a 3,8 mm) . Paredes mais espessas devem ser evitadas ou retiradas para manter a uniformidade.

2. Design de costela para maior resistência

As nervuras são essenciais para adicionar resistência e rigidez sem aumentar drasticamente a espessura da parede.

-

Espessura das Costelas: A espessura de uma costela deve estar entre 50% e 60% da espessura nominal da parede que suporta. Tornar a costela muito grossa corre o risco de criar um marca de pia na superfície oposta.

-

Altura das Costelas: A altura das nervuras geralmente não deve ser superior a três vezes a espessura nominal da parede.

3. Ângulos de inclinação para fácil ejeção

Como as peças de náilon são rígidas e são ejetadas ainda quentes, é necessária uma tiragem (conicidade) suficiente para garantir que elas se soltem suavemente do molde, sem arranhões ou empenamentos.

-

Rascunho Mínimo: Procure um rascunho mínimo de 0,5° a 1,0° por lado. Para desenhos profundos ou superfícies texturizadas, aumente o ângulo de saída para 2° ou mais .

4. Localização e design do portão

A porta é o ponto de entrada para o plástico fundido e seu posicionamento afeta significativamente a qualidade da peça, especialmente para um material de alto encolhimento como o náilon.

-

Minimize as linhas de malha: Localize portas para unir a frente fundida em áreas não críticas, como a solda ou linha de malha criado quando duas frentes de fusão se encontram terá resistência reduzida.

-

Tamanho do portão: O portão deve ser dimensionado o suficiente para permitir pressão de embalagem ser transmitido para dentro da cavidade, o que é essencial para minimizar marcas de pia e controlando o encolhimento.

-

Controle de deformação: Bloqueie perto de áreas com características pesadas ou seções grandes e planas para garantir que a pressão de empacotamento necessária seja aplicada onde o encolhimento tem maior probabilidade de causar empenamento.

5. Evitando concentrações de estresse

-

Raios de canto: Evite cantos internos afiados. Cantos agudos de 90° criam pontos de concentração de tensão onde a peça tem maior probabilidade de rachar ou falhar sob carga.

-

Raio recomendado: Todos os cantos internos devem ter um raio de pelo menos 50% da espessura da parede adjacente (R ≥ 0,5T) .

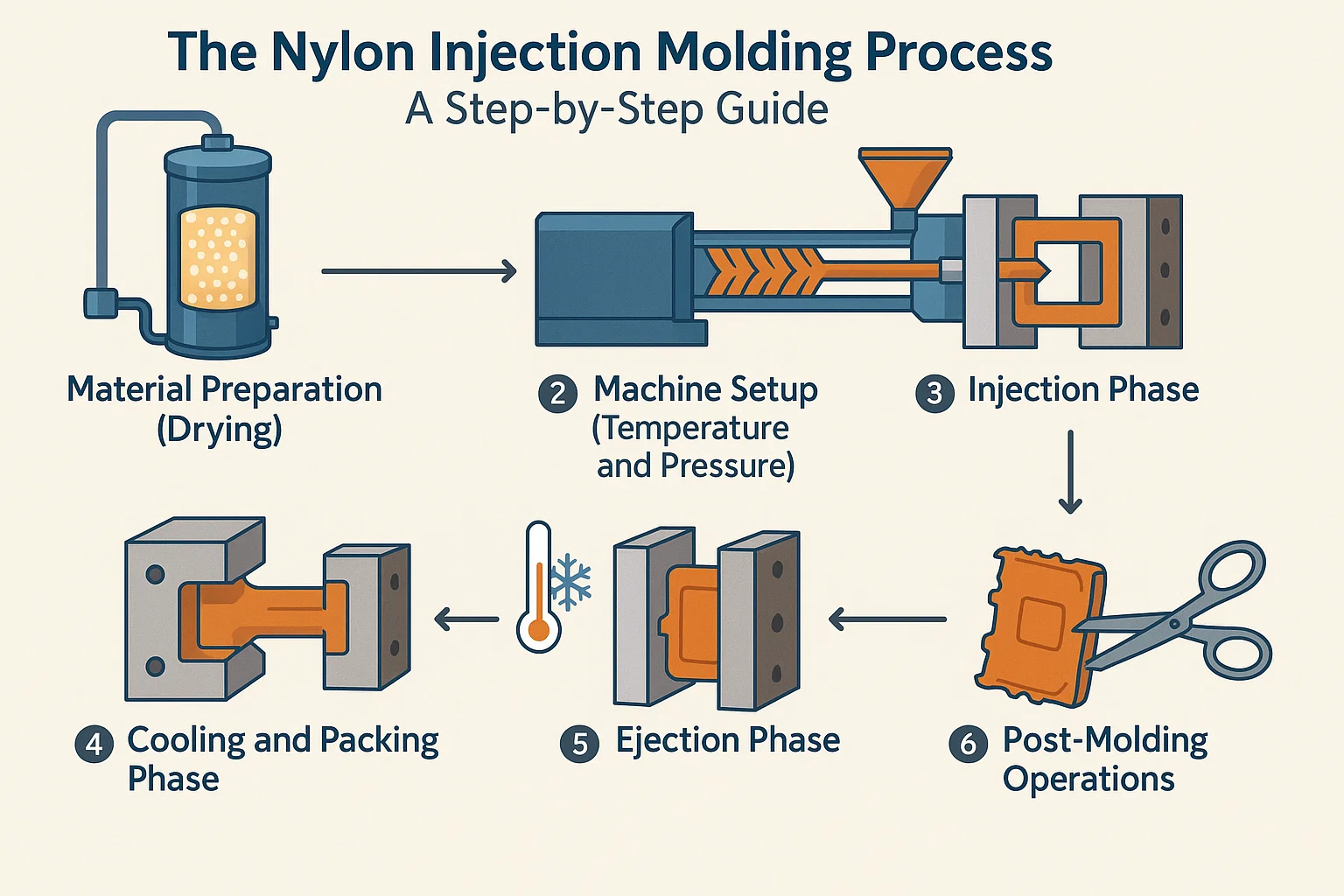

O processo de moldagem por injeção de nylon: um guia passo a passo

A moldagem bem-sucedida do náilon requer atenção meticulosa aos parâmetros do processo, principalmente devido à sua sensibilidade à umidade e à sua natureza semicristalina.

1. Preparação do Material (Secagem)

Esta é sem dúvida a etapa mais crítica. Devido ao nylon natureza higroscópica , a umidade absorvida do ar deve ser removida antes de derreter. Se não estiver seco, a umidade faz com que o material se degrade através hidrólise durante o processamento, resultando em peças fracas e quebradiças.

-

Requisito: Náilon must be dried in a secador dessecante ou forno a vácuo até um nível de umidade residual de menos de 0,1% (geralmente menor para PA66).

-

Procedimento: A secagem normalmente leva de 4 a 6 horas em temperaturas entre 80°C e 110°C (176°F e 230°F) , dependendo do tipo específico de náilon e do conteúdo de enchimento.

2. Configuração da Máquina (Temperatura e Pressão)

O nylon requer altas temperaturas de processamento devido ao seu alto ponto de fusão.

-

Temperatura de fusão: O perfil de temperatura do barril é definido para atingir uma temperatura de fusão que garanta que o náilon esteja totalmente fundido, mas evite a degradação térmica. As temperaturas típicas de fusão variam de 230°C a 300°C (446°F a 572°F) .

-

Temperatura do Molde: A alta temperatura do molde é essencial para o náilon (muitas vezes entre 80°C e 120°C / 176°F e 248°F ). Um molde mais quente ajuda a manter a fluidez do fundido, facilita a cristalização completa, reduz tensões internas e minimiza empenamento .

-

Contrapressão: A contrapressão baixa a moderada é geralmente usada para garantir uma boa homogeneização do fundido sem criar calor de cisalhamento excessivo, o que poderia causar degradação.

3. Fase de injeção

O náilon fundido é injetado na cavidade do molde.

-

Velocidade de injeção: A velocidade de injeção rápida é frequentemente preferido preencher rapidamente a cavidade do molde enquanto o nylon fundido ainda está quente e fluido. Isto é crucial para prevenir tiros curtos e minimizando a formação de proeminentes linha de malhas (linhas de solda).

-

Pressão de injeção: Altas pressões de injeção são normalmente necessárias para superar a viscosidade do náilon e garantir um empacotamento denso.

4. Fase de resfriamento e embalagem

À medida que o náilon esfria, ele encolhe significativamente.

-

Pressão de embalagem (retenção): A pressão é mantida imediatamente após a injeção (o fase de embalagem ) para forçar mais material na cavidade para compensar o encolhimento volumétrico. Esta pressão é crucial para prevenir marcas de pia em seções espessas e garantindo precisão dimensional.

-

Tempo de resfriamento: O resfriamento deve ser suficiente para permitir que a estrutura cristalina se desenvolva totalmente e garantir que a peça seja rígida o suficiente para ser ejetada sem deformação.

5. Fase de Ejeção

Depois de resfriado, o molde se abre e o sistema ejetor remove a peça.

-

Manuseio: As peças são ejetadas enquanto o molde ainda está quente. Adequado ângulos de inclinação e pinos de ejeção bem projetados são vitais para evitar danos estruturais ou manchas cosméticas (clareamento por estresse).

6. Operações Pós-Moldagem

-

Corte/rebarbação: Removendo os restos do portão, corredores e qualquer flash.

-

Condicionamento (opcional, mas comum): Como a peça está seca e dimensionalmente estável como moldado mas frágil, muitas vezes é condicionado mergulhando-o em água morna ou expondo-o a um ambiente com umidade controlada. Isso permite que a peça absorva umidade, restaurando a tenacidade, flexibilidade e resistência ao impacto pretendidas.

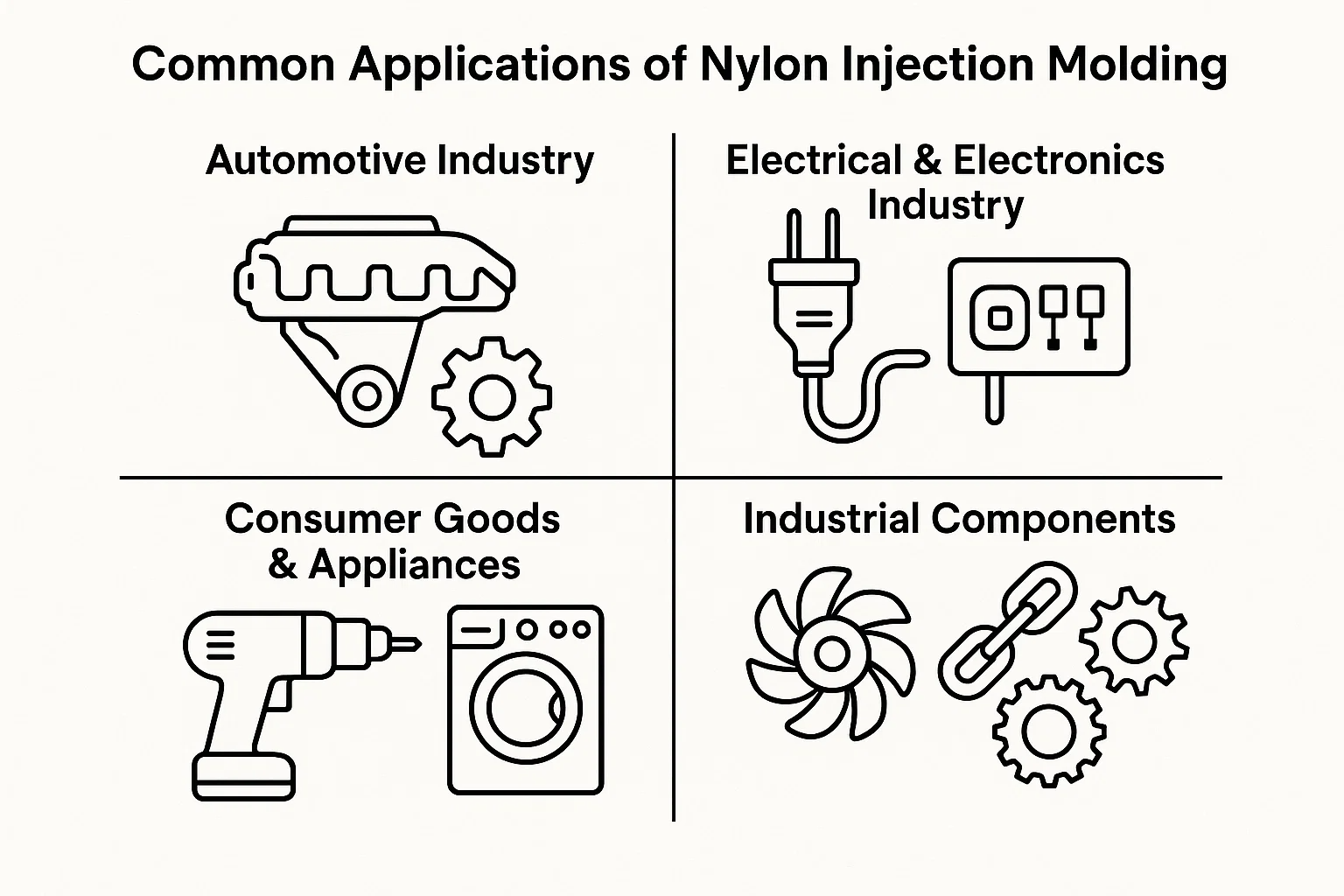

Aplicações comuns de moldagem por injeção de nylon

A combinação única de alta resistência, resistência ao calor e excelentes propriedades de desgaste do nylon o torna a escolha preferida para substituir o metal em muitas aplicações exigentes em vários setores.

1. Indústria Automotiva

O setor automotivo é um dos maiores consumidores de náilon moldado por injeção, especialmente tipos reforçados (PA6 e PA66 com enchimento de vidro), onde o desempenho em ambientes de alto calor é essencial.

-

Componentes subjacentes: Tampas do motor, coletores de admissão, componentes do sistema de refrigeração (tanques finais do radiador) e carcaças de filtros de óleo.

-

Peças Mecânicas: Engrenagens, rolamentos, arruelas de encosto e buchas que exigem baixo atrito e alta durabilidade.

-

Segurança e Estrutura: Recipientes de airbag e vários suportes e clipes estruturais.

2. Indústria Elétrica e Eletrônica

Devido à sua alta rigidez dielétrica e resistência ao calor, o náilon é ideal para componentes que gerenciam energia ou exigem propriedades resistentes ao fogo.

-

Conectores e caixas: Plugues elétricos, blocos de terminais, caixas de ferramentas elétricas e componentes de disjuntores.

-

Isoladores: Espaçadores, espaçadores e diversas barreiras isolantes.

3. Bens de Consumo e Eletrodomésticos

O náilon é usado onde durabilidade, estética elegante e resistência ao desgaste são necessárias em itens de uso diário.

-

Ferramentas elétricas: Carcaças e peças móveis internas para furadeiras, lixadeiras e serras.

-

Eletrodomésticos: Engrenagens, cames e peças estruturais para máquinas de lavar, aspiradores de pó e utensílios de cozinha.

-

Equipamento Desportivo: Fixações de esqui, componentes de ciclismo e fivelas duráveis.

4. Componentes Industriais

A excelente resistência química e ao desgaste do nylon o torna fundamental para o manuseio de fluidos e máquinas pesadas.

-

Sistemas de Fluidos: Peças de bombas, corpos de válvulas, impulsores e acoplamentos de fluido devido à resistência a óleos e produtos químicos.

-

Máquinas: Rolos, guias de corrente, rodas dentadas e placas de desgaste.

5. Dispositivos Médicos

Nylon 6 e Nylon 66, tipos particularmente especializados e biocompatíveis, são usados para componentes que requerem esterilização e função mecânica precisa.

-

Instrumentos Cirúrgicos: Alças, pinças e componentes não implantáveis.

-

Equipamento de diagnóstico: Carcaças e peças mecânicas.

Solução de problemas comuns de moldagem por injeção de nylon

Mesmo com projeto e configuração de máquina ideais, podem surgir problemas. A solução eficaz de problemas em peças de náilon requer a compreensão de como o alto encolhimento, a cristalinidade e a sensibilidade à umidade do material se manifestam como defeitos.

1. Empenamento (Deformação)

Deformação é a distorção ou torção da peça após o resfriamento e é o problema mais comum com materiais semicristalinos como o náilon.

-

Causas:

-

Resfriamento irregular: A causa primária; muitas vezes devido à espessura da parede não uniforme ou ao resfriamento insuficiente em áreas específicas do molde.

-

Encolhimento Anisotrópico: Encolhimento alto e direcional, especialmente com materiais com enchimento de vidro.

-

Baixa temperatura do molde: Um molde muito frio impede a cristalização uniforme.

-

-

Soluções:

-

Aumentar a temperatura do molde: Um molde mais quente (perto de 100 °C) garante um resfriamento mais lento e uniforme e um crescimento de cristais.

-

Otimize a localização do portão: Coloque a comporta para equilibrar o fluxo de fusão e controlar a direção do encolhimento.

-

Revisão do projeto: Garantir espessura da parede é o mais uniforme possível.

2. Marcas de afundamento (depressões)

Marcas de pia são depressões localizadas na superfície de uma peça, normalmente ocorrendo em seções espessas, nervuras ou saliências opostas.

-

Causas:

-

Pressão de embalagem insuficiente: Não é introduzido material suficiente durante a fase de empacotamento para compensar o encolhimento interno.

-

Espessura da parede muito alta: O núcleo de uma seção espessa demora muito para esfriar e encolhe internamente.

-

-

Soluções:

-

Aumente a pressão e o tempo de embalagem: Mantenha a alta pressão de retenção por mais tempo para alimentar o material no núcleo retrátil.

-

Aumentar o tamanho do portão: Uma porta maior permite que a pressão da embalagem seja transferida de forma eficaz.

-

Redesenhar: Reduza a espessura da seção problemática ou retire-a.

-

3. Linhas de malha (linhas de solda)

Linhas de malha (ou linhas de solda) aparecem onde convergem duas frentes de fusão, geralmente em torno de furos ou inserções. Para o náilon, essas linhas são pontos fracos.

-

Causas:

-

Baixa temperatura de fusão/velocidade lenta: O náilon esfria muito antes que as frentes fundidas se encontrem, impedindo a fusão adequada.

-

-

Soluções:

-

Aumentar a temperatura de fusão: Garantir the nylon is hot enough for better molecular mixing upon meeting.

-

Aumentar a velocidade de injeção: Encha a cavidade mais rapidamente para manter a frente do fundido quente.

-

Redesenhar: Ajustar localização do portão para mover a linha da malha para uma área menos crítica estruturalmente ou escondida.

-

4. Planos curtos (preenchimento incompleto)

A tiro curto é a falha no preenchimento total da cavidade do molde, deixando espaços vazios.

-

Causas:

-

Baixa temperatura de fusão: O náilon é muito viscoso para fluir completamente.

-

Pressão/velocidade de injeção insuficiente: Força ou velocidade insuficiente para empurrar o material até o final da cavidade.

-

-

Soluções:

-

Aumente a temperatura de fusão e a velocidade de injeção.

-

Ventile o molde: Garantir air can escape the cavity, especially in deep pockets.

-

5. Jateamento (trilha semelhante a um verme)

Jetting ocorre quando o náilon fundido é injetado rapidamente na cavidade através de uma pequena porta, fazendo com que ele se enrole como um riacho, em vez de se espalhar suavemente.

-

Causas:

-

Velocidade excessiva de injeção através de uma pequena abertura de portão.

-

Projeto de portão ruim: O portão aponta diretamente para uma área grande e aberta.

-

-

Soluções:

-

Reduza a velocidade de injeção no início do preenchimento (perfil de velocidade).

-

Aumente o tamanho do portão.

-

Redesenhar a localização do portão: Aponte o jato contra um pino do molde, núcleo ou parede para forçar a dissipação imediata do fluxo.

-

6. Degradação (Fragilidade/Amarelecimento)

Degradação é a quebra química do polímero, resultando na perda de propriedades.

-

Causas:

-

Umidade (Hidrólise): Causa mais comum; secagem insuficiente do material.

-

Temperatura de fusão excessiva: Temperaturas muito altas para o tipo específico de náilon.

-

Longo tempo de residência: O náilon fica no cano quente por muito tempo (por exemplo, pequenos tiros em uma máquina grande).

-

-

Soluções:

-

Garantir Proper Drying: Verifique novamente o teor de umidade e o funcionamento do secador.

-

Reduza a temperatura de fusão ou o tempo de ciclo.

-

Use a máquina certa: Selecione uma máquina de moldagem onde o tamanho do tiro seja de 40% a 80% da capacidade do cano.

-

-

-

Melhores práticas para moldagem por injeção de nylon

A moldagem bem-sucedida do náilon requer consistentemente a adesão a protocolos rígidos que mitigam seus desafios fundamentais, principalmente umidade e alto encolhimento. A implementação dessas práticas recomendadas garante qualidade, durabilidade e tempos de ciclo ideais.

1. Manuseio e armazenamento adequados de materiais

-

Secagem Obrigatória: Sempre presuma que o material de náilon requer secagem. Use um secador dessecante para reduzir o teor de umidade abaixo do limite especificado pelo fabricante (normalmente <= 0,1\% ) imediatamente antes do uso.

-

Alimentação em circuito fechado: O ideal é usar um sistema de circuito fechado alimentar o material diretamente do secador para a tremonha da máquina para evitar a reabsorção da umidade ambiente durante o transporte.

-

Armazenamento: Armazene sacos ou recipientes de náilon não lacrados em um ambiente seco e climatizado ou sele-os novamente imediatamente após a abertura.

2. Otimizando Parâmetros de Processo

-

Alta temperatura do molde: Utilize uma temperatura de molde alta (muitas vezes 80 °C to 120 °C ) para promover a plena e uniforme cristalização . Isto reduz as tensões internas, minimiza o empenamento e melhora as propriedades mecânicas da peça final.

-

Injeção Rápida/Velocidade Controlada: Use um relativamente velocidade de injeção rápida para garantir que a frente derretida permaneça quente e se funda bem (reduzindo a fraqueza da linha da malha). No entanto, use o perfil de velocidade para começar mais devagar e evitar jato no portão.

-

Pressão de embalagem adequada: Empregar o suficiente pressão de retenção/embalagem e tempo para compensar o alto encolhimento volumétrico do náilon e minimizar marcas de pia .

3. Manutenção de moldes e gerenciamento de portões

-

Controle de Vestígios do Portão: Garanta uma separação limpa da porta para minimizar operações de corte secundário, que podem danificar a peça.

-

Limpeza Regular: Limpe regularmente as aberturas do molde e a linha de partição. Adequado desabafar é crucial para o enchimento rápido do náilon, permitindo a saída do ar e evitando a queima (diesel) causada pelo gás comprimido.

4. Controle de qualidade e pós-moldagem

-

Teste de umidade: Implemente testes rotineiros de umidade do material (por exemplo, titulação Karl Fischer ou analisador de umidade) para verificar a eficácia da secagem.

-

Condicionamento imediato: Planeje para condicionamento pós-moldagem (por exemplo, banho de água quente ou câmara de umidade) para peças que exigem máxima tenacidade e resistência ao impacto, pois as peças secas e moldadas serão mais quebradiças.

-

Verificações dimensionais: Realize verificações de qualidade dimensional nas peças depois eles foram condicionados e estabilizados, pois as dimensões mudarão significativamente em relação ao estado moldado.

So

A moldagem por injeção de nylon é um processo de fabricação poderoso e essencial que oferece alto desempenho, durável e econômico componentes nas indústrias mais exigentes do mundo. Seu perfil exclusivo de alta resistência, excelente resistência ao desgaste e estabilidade térmica torna a poliamida indispensável para substituir materiais tradicionais como metais em engrenagens, carcaças e conectores.