Seu guia para moldagem por injeção da China: custo, qualidade e encontrar o parceiro certo

Introdução à moldagem por injeção da China

A moldagem por injeção é um processo de fabricação versátil e amplamente utilizado para produzir peças a partir de materiais plásticos termoplásticos e termoestivos. Envolve a injeção de material fundido em um molde, onde esfria e solidifica na forma desejada. Esse método é conhecido por sua capacidade de produzir peças complexas com alta precisão, excelente acabamento superficial e taxas de produção rápidas, tornando -a indispensável em uma infinidade de indústrias, desde eletrônicas automotivas e médicas até consumidores e bens domésticos.

Nas últimas décadas, a China emergiu como uma força dominante no cenário global de manufatura, e sua indústria de moldagem por injeção não é exceção. O país tornou -se um destino preferido para empresas em todo o mundo que buscam serviços de moldagem por injeção, em grande parte devido à sua infraestrutura de fabricação robusta, preços competitivos e extensa rede de fornecedores. Este guia tem como objetivo fornecer uma visão geral abrangente da moldagem por injeção da China, aprofundando aspectos críticos, como custo, qualidade e as etapas essenciais para encontrar o parceiro de fabricação certo para as necessidades específicas do projeto.

No entanto, a escolha da China para suas necessidades de moldagem por injeção vem com um conjunto único de vantagens e desvantagens que justificam consideração cuidadosa:

Vantagens da escolha da China para moldagem por injeção:

- Custo-efetividade: Um dos principais fatores de terceirização para a China é os custos de mão -de -obra significativamente mais baixos em comparação aos países ocidentais. Isso, combinado com preços competitivos de materiais e economias de escala, geralmente resulta em um custo unitário geral menor para peças fabricadas.

- Infraestrutura e ecossistema estabelecidos: A China possui uma infraestrutura de fabricação altamente desenvolvida e um vasto ecossistema de indústrias de apoio, incluindo fabricantes de moldes, fornecedores de materiais e serviços de acabamento. Isso permite processos de produção simplificados e acesso rápido a recursos.

- Alta capacidade de produção: Os fabricantes chineses geralmente têm grandes capacidades de produção, tornando-os adequados para ordens de alto volume e produção em massa.

- Velocidade para o mercado: A eficiência e a escala da fabricação chinesa geralmente podem levar a ciclos de prototipagem e produção mais rápidos, acelerando o tempo para comercializar novos produtos.

- Avanço tecnológico: Muitas empresas líderes de moldagem por injeção chinesa investiram fortemente em máquinas de última geração e adotaram tecnologias avançadas, oferecendo capacidades sofisticadas e saídas de alta qualidade.

- Experiência e experiência: Com décadas de experiência em fabricação global, os fornecedores chineses acumularam experiência significativa em várias técnicas de moldagem por injeção e aplicações de materiais.

Desvantagens da escolha da China para moldagem por injeção:

- Barreiras de comunicação: As diferenças de idiomas e as nuances culturais às vezes podem levar a mal -entendidos ou interpretações errôneas, deixando a comunicação clara e consistente crucial.

- Preocupações de propriedade intelectual (IP): Embora tenham sido feitos esforços para fortalecer a proteção de PI na China, algumas empresas ainda têm preocupações com a proteção de seus projetos e informações proprietárias. Due diligence e acordos legais robustos são essenciais.

- Desafios de controle de qualidade (se não bem gerenciados): Embora a alta qualidade seja possível, manter a qualidade consistente pode ser um desafio sem a supervisão adequada, medidas rigorosas de controle de qualidade e especificações claras. Requer engajamento proativo e um plano de garantia de qualidade bem definido.

- Logística e complexidade de remessa: O gerenciamento de tarefas internacionais de remessa, alfândega e importação pode adicionar camadas de complexidade e custo ao processo geral.

- Tempos de entrega para ferramentas: Embora a produção possa ser rápida, a fase de ferramentas inicial (criação de molde) ainda pode ter um tempo de entrega significativo, especialmente para projetos complexos.

- Considerações éticas e ambientais: É importante para as empresas garantirem que seus fornecedores escolhidos cumpram práticas éticas de trabalho e regulamentos ambientais, alinhando -se com seus próprios objetivos de responsabilidade social corporativa.

Compreendendo o processo de moldagem por injeção

Para se envolver efetivamente com os serviços de moldagem por injeção da China, é crucial ter um entendimento fundamental do próprio processo de moldagem por injeção. Esse conhecimento capacita você a se comunicar com mais eficácia com os fabricantes, entender as especificações técnicas e tomar decisões informadas sobre seu projeto.

Explicação passo a passo do processo de moldagem por injeção:

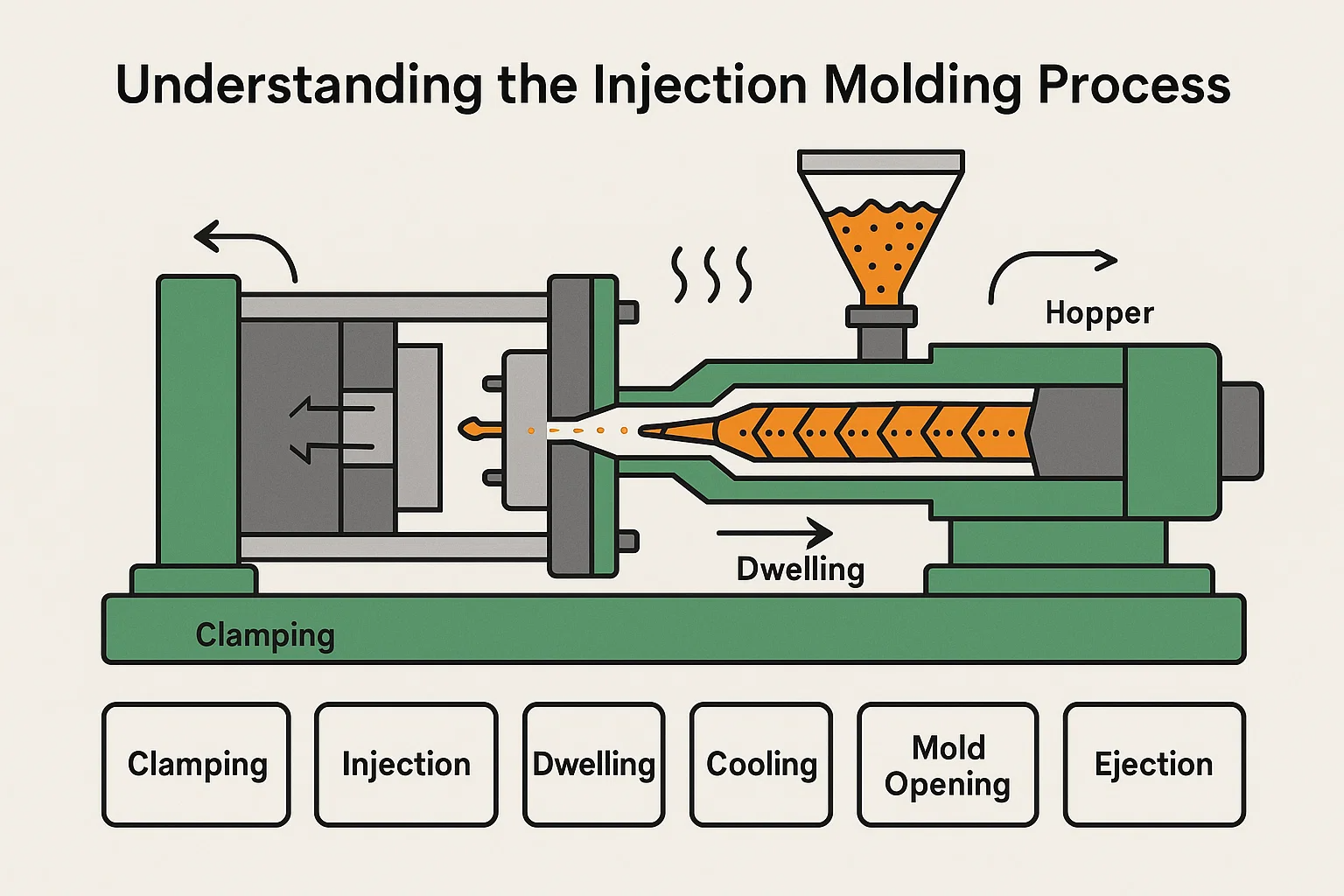

O processo de moldagem por injeção é uma operação cíclica que, embora pareça simples, envolve controle preciso da temperatura, pressão e tempo para criar peças consistentes. Aqui estão os passos fundamentais:

-

Reclamação: O processo começa com a unidade de fixação. Duas metades de um molde (a cavidade e o núcleo) são presas com segurança por uma poderosa imprensa hidráulica ou elétrica. Metade do molde é tipicamente estacionária, enquanto o outro se move para abrir e fechar. Essa força de fixação deve ser suficiente para suportar a imensa pressão exercida durante a injeção, impedindo que o molde seja aberto e piscando (plástico derretido escape entre as metades do molde).

-

Injeção: Pellets de plástico ou grânulos são alimentados de uma tremonha em um barril aquecido. Dentro do barril, um parafuso alternativo gira, derretendo o material plástico através de uma combinação de calor e atrito de cisalhamento. Uma vez que o plástico é derretido e um tamanho de "tiro" suficiente (a quantidade de plástico necessária para a peça) é acumulada na frente do parafuso, o parafuso se move para a frente como um êmbolo, injetando o plástico fundido em alta pressão e acelera a cavidade de molde fechada através de um sistema de corredores e portões.

-

Moradia (embalagem/retenção): Depois que a cavidade do molde é preenchida, é mantida uma quantidade controlada de pressão, conhecida como pressão de "residência" ou "embalagem". Essa pressão sustentada ajuda a compensar o encolhimento volumétrico que ocorre à medida que o plástico esfria e solidifica. Ele garante que as cavidades do molde sejam completamente preenchidas, impedindo marcas de pia, vazios e outros defeitos e promovendo a estabilidade dimensional.

-

Resfriamento: Com o plástico agora totalmente embalado no molde, ele começa a esfriar e solidificar na forma do molde. Os canais de resfriamento, geralmente integrados ao design do molde e circulantes de água ou óleo fresco, facilitam esse processo. O tempo de resfriamento é tipicamente a parte mais longa do ciclo de moldagem por injeção e depende de fatores como o material usado, a espessura da parede da peça e o design do molde. O resfriamento eficiente é fundamental para alcançar propriedades de peça desejadas e minimizar os tempos de ciclo.

-

Abertura do molde: Depois que a peça se resfriou e solidificou, a unidade de fixação retrai, abrindo as duas metades do molde.

-

Ejeção: À medida que o molde se abre, os pinos do ejetor, estrategicamente colocados dentro do molde, empurram a parte solidificada para fora da cavidade do molde. Esses pinos são projetados para aplicar pressão uniforme para evitar deformar ou danificar a parte recém -moldada. A parte então cai em uma correia transportadora ou em uma lixeira de coleção.

-

Pós-processamento (opcional): Após a ejeção, algumas peças podem exigir um pequeno pós-processamento, como aparar corredores ou portões (os canais que guiaram o plástico na cavidade do molde), operações de reversão ou secundárias como montagem, pintura ou impressão. Em muitos casos, o excesso de materiais dos corredores pode ser renovado e reutilizado, contribuindo para a eficiência de custos e resíduos reduzidos. O ciclo então se repete.

Diferentes tipos de técnicas de moldagem por injeção usadas na China:

Embora o processo principal permaneça consistente, os recursos avançados de fabricação da China permitem uma variedade de técnicas de moldagem de injeção especializadas para atender aos diversos requisitos do produto:

- Moldagem padrão de injeção termoplástica: Este é o método mais comum, usando polímeros termoplásticos que podem ser derretidos e solidificados repetidamente. É adequado para uma vasta gama de consumidores e produtos industriais.

- Overmolding: Essa técnica envolve a moldagem de um material em relação a outro componente pré-existente (o substrato), geralmente para criar um produto com vários materiais, cores ou texturas (por exemplo, alças de garra macia nas ferramentas, selos em gabinetes eletrônicos). O substrato pode ser plástico, metal ou outro material.

- Insira a moldagem: Semelhante à sobremolência, mas aqui, inserções pré-formadas (geralmente componentes de metal como inserções rosqueadas, pinos ou contatos eletrônicos) são colocados no molde antes da injeção. O plástico fundido flui ao redor e encapsula essas inserções, criando uma única peça integrada. Isso aumenta a força da peça, a funcionalidade ou permite a condutividade elétrica.

- Moldagem de injeção de dois tiro (multi-tiro): Esse processo avançado produz peças com dois ou mais materiais plásticos ou cores diferentes em um único ciclo de moldagem, geralmente na mesma máquina. Ele elimina a necessidade de montagem e permite projetos complexos com propriedades de material distintas ou características estéticas.

- Moldagem de injeção assistida por gás: Para peças com seções grossas ou que necessitam de acabamento superficial aprimorado e marcas de pia reduzidas, o gás inerte (como o nitrogênio) é injetado na cavidade do molde após uma foto parcial de plástico fundido. O gás cria canais internos, empurrando o plástico contra as paredes do molde e reduzindo o uso do material e o tempo de resfriamento.

- Moldagem de injeção de borracha de silicone líquido (LSR): Esse processo foi projetado especificamente para borracha de silicone líquido, um material termoestimado conhecido por sua flexibilidade, resistência de alta temperatura e biocompatibilidade. É frequentemente usado para dispositivos médicos, focas e bens de consumo.

- Moldagem de parede fina: Essa técnica se concentra na produção de peças com seções de parede extremamente finas, normalmente para aplicações em que a redução do material, os tempos de ciclo leve e rápido são críticos, como embalagem ou bens de consumo descartáveis.

- Moldes de corredor quente vs. moldes de corredor frio: Eles se referem ao sistema corredor (os canais que guiam o plástico fundido para as cavidades do molde).

- Moldes de corredor frio: O plástico nos corredores esfria e solidifica junto com a peça. Esse material do corredor é então ejetado e deve ser removido da peça, geralmente reciclado. Eles são mais simples e mais baratos de construir, mas podem gerar mais resíduos.

- Moldes de corredor quente: Os corredores são mantidos aquecidos, para que o plástico dentro deles permaneça derretido durante todo o ciclo. Isso significa que não há desperdício material dos corredores, levando a um uso de material mais eficiente, tempos de ciclo mais rápidos e geralmente um melhor acabamento cosmético da peça. Eles são mais complexos e caros para ferramentas inicialmente.

Materiais comumente usados na moldagem por injeção da China:

As instalações de moldagem por injeção chinesa trabalham com uma extensa gama de materiais termoplásticos, escolhidos com base nas propriedades mecânicas, térmicas, químicas e estéticas desejadas do produto final. Alguns dos materiais mais usados incluem:

- Polipropileno (PP): Um termoplástico versátil e econômico conhecido por sua excelente resistência química, resistência à fadiga e flexibilidade. É amplamente utilizado em embalagens, componentes automotivos, bens de consumo e dobradiças vivas.

- Acrilonitrila butadieno estireno (ABS): Uma engenharia resistente, rígida e resistente ao impacto termoplástica com boas qualidades estéticas. É frequentemente usado para caixas de dispositivos eletrônicos, peças internas automotivas, brinquedos (por exemplo, tijolos LEGO) e produtos de consumo devido à sua capacidade de ser facilmente moldada e acabada.

- Policarbonato (PC): Um termoplástico de alto desempenho, forte e excepcionalmente resistente ao impacto, geralmente transparente. Oferece boa resistência ao calor e estabilidade dimensional, tornando -o adequado para aplicações como lentes, óculos de segurança, gabinetes eletrônicos e componentes automotivos.

- Polietileno (PE): Disponível em várias densidades (HDPE, LDPE, LLDPE), o polietileno é conhecido por sua flexibilidade, resistência química e boas propriedades de isolamento elétrico. É comumente usado para garrafas, recipientes, sacos e tubos.

- Nylon (poliamida - PA): Um plástico de engenharia forte e durável, com boa resistência ao desgaste, resistência química e desempenho de alta temperatura. É frequentemente reforçado com fibras de vidro para aumentar a força e usado em peças automotivas (por exemplo, componentes do motor, conectores), engrenagens e rolamentos.

- Polystireno (PS): Vem em uso geral (GPPs, níveis claros e quebradiços) e de alto impacto (quadris, opacos e mais resistentes). É barato e usado para talheres descartáveis, casos de CD e alojamentos de aparelhos.

- Cloreto de polivinil (PVC): Um material durável e versátil, disponível em formas rígidas e flexíveis. Oferece boa resistência química e é usada em tubos, acessórios, molduras e dispositivos médicos.

- Elastômeros termoplásticos (TPE/TPR): Esses materiais combinam as propriedades de borracha e plástico, oferecendo flexibilidade, boa aderência e absorção de choque. Eles são usados para garras de toque suave, vedações, juntas e componentes sobrecarregados.

Análise de custo da moldagem por injeção da China

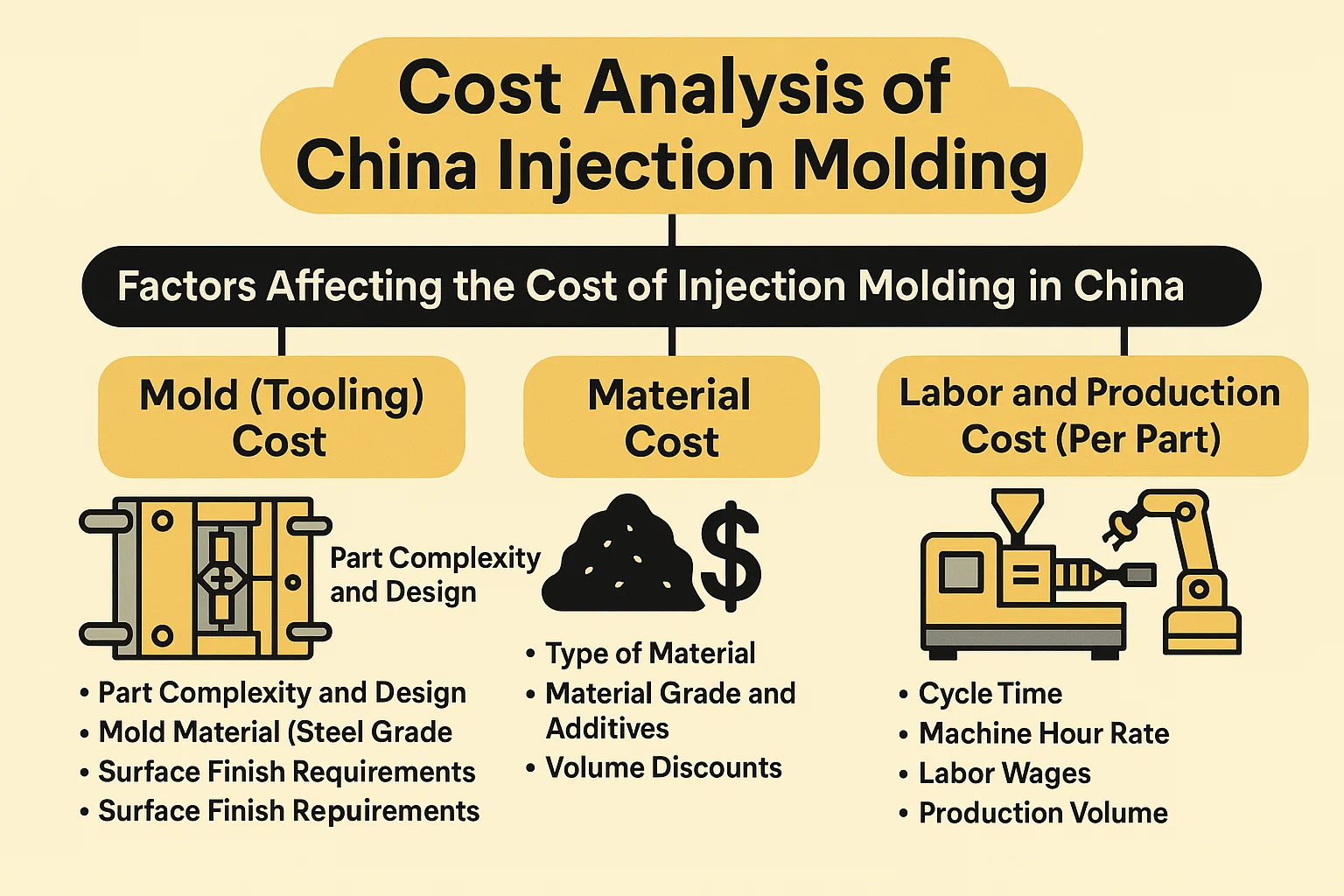

Uma das principais motivações para as empresas escolherem a China para moldagem por injeção é a vantagem de custo percebida. Embora a China geralmente ofereça preços mais competitivos do que muitos países ocidentais, entender os vários fatores que contribuem para o custo geral é crucial para o orçamento preciso e evitar despesas inesperadas. O custo total de um projeto de moldagem por injeção pode ser amplamente categorizado em custo de mofo (ferramentas), custo do material e custo (mão -de -obra/máquina).

Fatores que afetam o custo da moldagem por injeção na China:

-

Custo do molde (ferramenta): Este geralmente é o investimento mais significativo e pode variar drasticamente.

- Complexidade e design de parte: Peças simples com espessura uniforme da parede, sub -cuts mínimos e geometrias diretas requerem moldes menos complexos, levando a custos mais baixos de ferramentas. Por outro lado, peças intrincadas com detalhes finos, tolerâncias apertadas, múltiplos sub -cuts que requerem ações ou levantadores laterais e texturas complexas exigirão moldes mais sofisticados e caros, geralmente exigindo usinagem mais avançada (por exemplo, EDM) e tempos de construção mais longos.

- Material de molde (grau de aço): O tipo de aço usado para o molde afeta diretamente seu custo e vida útil.

- P20, 718H: Essas são opções comuns para moldes de protótipo ou produção de menor volume, oferecendo um bom equilíbrio entre custo e desempenho.

- Nak80, H13: Aços endurecidos como esses são significativamente mais caros, mas oferecem durabilidade superior, resistência ao calor e capacidades de acabamento de superfície, tornando-os ideais para moldes de produção de alto volume e longa vida.

- Número de cáries: Um molde pode ter uma única cavidade (produzindo uma parte por ciclo) ou múltiplas cavidades (produzindo várias partes por ciclo). Os moldes com várias cavernas têm um custo inicial de ferramentas iniciais mais altos, mas reduzem drasticamente o custo de produção por parte aumentando a produção por ciclo, tornando-os econômicos para execuções de alto volume.

- Base de molde e componentes: O tamanho do molde, o tipo de sistema de corredor (corredor quente vs. corredor frio) e a qualidade dos componentes padrão do molde (pinos de ejetor, slides, etc.) contribuem para o custo de ferramentas. Os moldes de corredor quente, embora mais caros inicialmente, economizam resíduos de materiais e tempo de ciclo, levando a custos mais baixos por parte em alto volume.

- Requisitos de acabamento da superfície: Superfícies altamente polidas (por exemplo, acabamento SPI A-1) ou texturas complexas exigem mão de obra mais intensiva e técnicas de ferramentas especializadas, aumentando o custo do molde.

- Molde a expectativa de vida: Os fabricantes projetam moldes para um número específico de ciclos (tiros). Um molde projetado para uma vida útil mais alta (por exemplo, 1 milhão de tiros) será construído com materiais e precisão mais robustos, incorrendo em um custo mais alto do que um molde projetado para 50.000 tiros.

-

Custo do material: O custo da resina plástica em si é um componente direto e muitas vezes significativo do custo por parte.

- Tipo de material: Conforme discutido, plásticos de commodities como PP ou ABS são significativamente mais baratos por quilograma do que os plásticos de engenharia como PC, nylon ou polímeros de alto desempenho (por exemplo, Peek, Ultem).

- Grau e aditivos materiais: Os materiais virgens são mais caros que as notas recicladas. A inclusão de aditivos como estabilizadores de UV, retardadores de chama, fibras de vidro (para força), corantes (especialmente cores personalizadas, branco ou transparente) ou aditivos funcionais especiais aumentará os custos de materiais.

- Descontos de volume: Compras de material maiores para produção de alto volume geralmente podem garantir melhores preços dos fornecedores.

- Flutuações de mercado: Os preços globais da resina estão sujeitos à demanda do mercado, preços do petróleo e dinâmica da cadeia de suprimentos, o que pode afetar o custo por parte ao longo do tempo.

-

Custo de mão -de -obra e produção (por parte): Esse é o custo associado à execução das máquinas de moldagem por injeção e à mão -de -obra envolvida.

- Hora do ciclo: O tempo que leva para produzir uma parte (ou uma foto de um molde de várias cavidades) é um driver de custo crítico. Os tempos de ciclo mais curtos significam que mais peças podem ser produzidas por hora, reduzindo o custo por parte. Fatores como design de peça (espessura da parede), propriedades do material, eficiência de resfriamento de moldes e recursos da máquina influenciam o tempo do ciclo.

- Taxa de hora da máquina: Isso inclui o custo de eletricidade, depreciação da máquina, manutenção e despesas gerais alocadas ao tempo de operação da máquina. Máquinas maiores e mais sofisticadas geralmente têm taxas horárias mais altas.

- Salários trabalhistas: Os custos de mão -de -obra da China, enquanto estão subindo, ainda são significativamente menores do que os de muitos países ocidentais. Este é um fator -chave na vantagem geral do custo.

- Volume de produção: Este é sem dúvida o fator mais impactante no custo por parte.

- Economias de escala: Os custos fixos (como as ferramentas) são amortizados com o número total de peças produzidas. Quanto maior o volume de produção, menor o custo por parte da ferramenta e da configuração.

- Configuração e troca: Cada vez que um molde é alterado ou uma nova execução de produção é configurada, há custos associados ao tempo de inatividade e mão -de -obra da máquina. Volumes mais altos reduzem a frequência dessas mudanças, otimizando a eficiência.

- Pós-processamento: Quais

Comparando custos com outros países:

Historicamente, a China ofereceu vantagens de custo significativas na moldagem por injeção, principalmente para produção de médio a alto volume.

- China vs. países ocidentais (por exemplo, EUA, Europa): Os custos de moldagem por injeção chinesa são normalmente 20-50% menor do que nos Estados Unidos e 30-60% menor do que na Europa. Esta lacuna é impulsionada principalmente por:

- Custos de mão -de -obra mais baixos: O trabalho qualificado na China ainda comanda salários mais baixos.

- Ferramentas competitivas: O custo de projetar e fabricar moldes na China é geralmente muito menor devido a lojas de ferramentas eficientes, custos de material mais baixos (especialmente para a aço da ferramenta) e salários competitivos para os fabricantes de moldes.

- Economias de escala: A vasta capacidade de fabricação da China permite a produção em larga escala, o que reduz ainda mais os custos por unidade.

- Cadeia de suprimentos integrados: Uma cadeia de suprimentos madura e interconectada para matérias -primas, máquinas e serviços auxiliares ajuda a manter os custos baixos.

- China vs. Economias Emergentes (por exemplo, Vietnã, Índia, México): Enquanto países como Vietnã, Índia e México estão emergindo como alternativas de menor custo, especialmente para certos tipos de produtos ou para empresas que buscam diversificação regional, a China geralmente ainda mantém uma vantagem em:

- Sofisticação e capacidade de ferramentas: Para moldes complexos e peças de alta precisão, a experiência de ferramentas da China geralmente é mais avançada.

- Maturidade da cadeia de suprimentos: É difícil combinar a cadeia de suprimentos bem estabelecida e bem estabelecida da China para moldagem por injeção.

- Escalabilidade: Para projetos de alto volume, a capacidade e a eficiência da China geralmente são superiores.

- Custos crescentes na China: É importante observar que os custos trabalhistas na China têm aumentado constantemente, e fatores como tarifas e considerações geopolíticas podem afetar a equação geral dos custos. No entanto, para muitos projetos, especialmente aqueles que exigem ferramentas complexas ou grandes volumes, a China permanece altamente competitiva.

Dicas para reduzir os custos de moldagem por injeção:

- Otimize o design de peça para fabricação (DFM):

- Simplifique a geometria: Reduza características complexas, reduções e meandros desnecessários.

- Mantenha a espessura uniforme da parede: Isso promove o resfriamento consistente, reduz o tempo do ciclo, evita marcas de distorção e pia e simplifica o design do molde.

- Adicionar ângulos de rascunho: Garanta o rascunho adequado (duplicação) em todas as paredes verticais para permitir uma ejeção de peça fácil, reduzindo a força de ejeção e os possíveis danos e evitando modificações caras de molde.

- Incorporar costelas e reforços: Em vez de aumentar a espessura da parede para resistência, use costelas e reforços para adicionar rigidez e minimizar o uso do material e o tempo de resfriamento.

- Considere auto-acalmamento ou peças universais: Projetar peças que podem ser usadas de forma intercambiável (por exemplo, uma parte superior e inferior idênticas) pode reduzir o número de moldes exclusivos necessários.

- Seleção estratégica de materiais:

- Escolha materiais padrão: Opte por resinas comumente disponíveis e mais baratas, como PP ou ABS, a menos que os requisitos de desempenho específicos requerem engenharia ou plásticos de alto desempenho.

- Minimize as mudanças de cor: Usar resina "natural" ou preta geralmente é a mais barata. Cores personalizadas ou exclusivas adicionam custo devido a despesas com corantes e limpeza de máquinas entre as execuções.

- Considere o conteúdo reciclado: Se for adequado para sua aplicação, o uso de termoplásticos reciclados pode reduzir os custos do material.

- Otimize o volume de produção:

- Combine a cavitação ao volume: Para volumes muito altos, invista em um molde de várias cavidades para reduzir o custo por parte. Para volumes mais baixos, um molde de caverna única ou mesmo um molde de protótipo rápido (por exemplo, alumínio) pode ser mais econômico.

- Consolidar ordens: Se você tiver várias partes, produzi -las simultaneamente ou consolidando ordens pode aproveitar as economias de escala para materiais e produção.

- Trabalhe em estreita colaboração com seu fornecedor em ferramentas:

- Discuta o material de molde: Entenda as compensações entre o custo do molde e a vida útil com base no volume de produção projetado.

- Considere Hot vs. Cold Runner: Para volumes altos, o custo inicial mais alto de um molde de corredor quente pode ser rapidamente compensado por economia de material e tempos de ciclo mais rápidos.

- Negocie a propriedade de ferramentas: Esclareça quem é o dono do molde e dos termos para sua manutenção e armazenamento.

- Comunicação eficaz e controle de qualidade:

- Forneça especificações claras: Desenhos 2D detalhados com tolerâncias e modelos CAD 3D são essenciais para evitar interpretações errôneas e retrabalho dispendioso.

- Implementar verificações robustas de qualidade: O controle proativo da qualidade pode evitar sucata, retrabalho e envio caros de peças defeituosas.

- Atualizar logística e embalagem:

- Otimize os métodos de envio: Velocidade do equilíbrio (frete aéreo) com custo (frete marinho) com base na sua linha do tempo.

- Embalagem simples: A embalagem a granel padrão é mais barata que a embalagem de varejo personalizada.

Controle de qualidade na moldura de injeção da China

Embora o custo-efetividade seja um grande atrativo para a moldagem por injeção da China, é fundamental alcançar e manter a alta qualidade do produto. Sem controle rigoroso da qualidade (CQ), mesmo os preços mais baixos podem levar a perdas significativas por meio de produtos defeituosos, insatisfação do cliente, danos à marca e retrabalho dispendioso ou recalls. Entender como a qualidade é gerenciada, quais problemas procurar e as certificações a serem procuradas são essenciais para uma parceria de fabricação bem -sucedida.

Importância do controle de qualidade:

O controle de qualidade não é apenas uma reflexão tardia; É parte integrante de todo o ciclo de vida de fabricação, do design à entrega. Sua importância não pode ser exagerada na moldura de injeção, especialmente quando a terceirização:

- Garantir a confiabilidade e o desempenho do produto: A qualidade consistente garante que cada parte funcione conforme o pretendido, atenda às especificações do projeto e tenha um desempenho confiável em sua aplicação final.

- Minimizar defeitos e resíduos: O CQ eficaz identifica questões no início do processo, impedindo a produção de grandes lotes de peças defeituosas, reduzindo assim o desperdício de material, o consumo de energia e os custos de reformular.

- Mantendo a reputação da marca: Os produtos de alta qualidade constroem confiança e lealdade do cliente, aprimorando a imagem e o mercado da sua marca. Por outro lado, as falhas de qualidade podem manchar rapidamente uma reputação.

- Atendendo aos padrões e regulamentos do setor: Muitas indústrias (por exemplo, médico, automotivo, aeroespacial) têm requisitos regulatórios rígidos que as peças moldadas devem atender. O QC garante a conformidade.

- Economia de custos a longo prazo: Embora a implementação de medidas de CQ tenha um custo inicial, ele economiza significativamente mais ao impedir recalls caros, reivindicações de garantia, retornos e a necessidade de descartar e remanufatura peças.

- Produção previsível: Um sistema robusto de CQ leva a resultados de produção mais previsíveis, menos atrasos e cronogramas de entrega mais confiáveis.

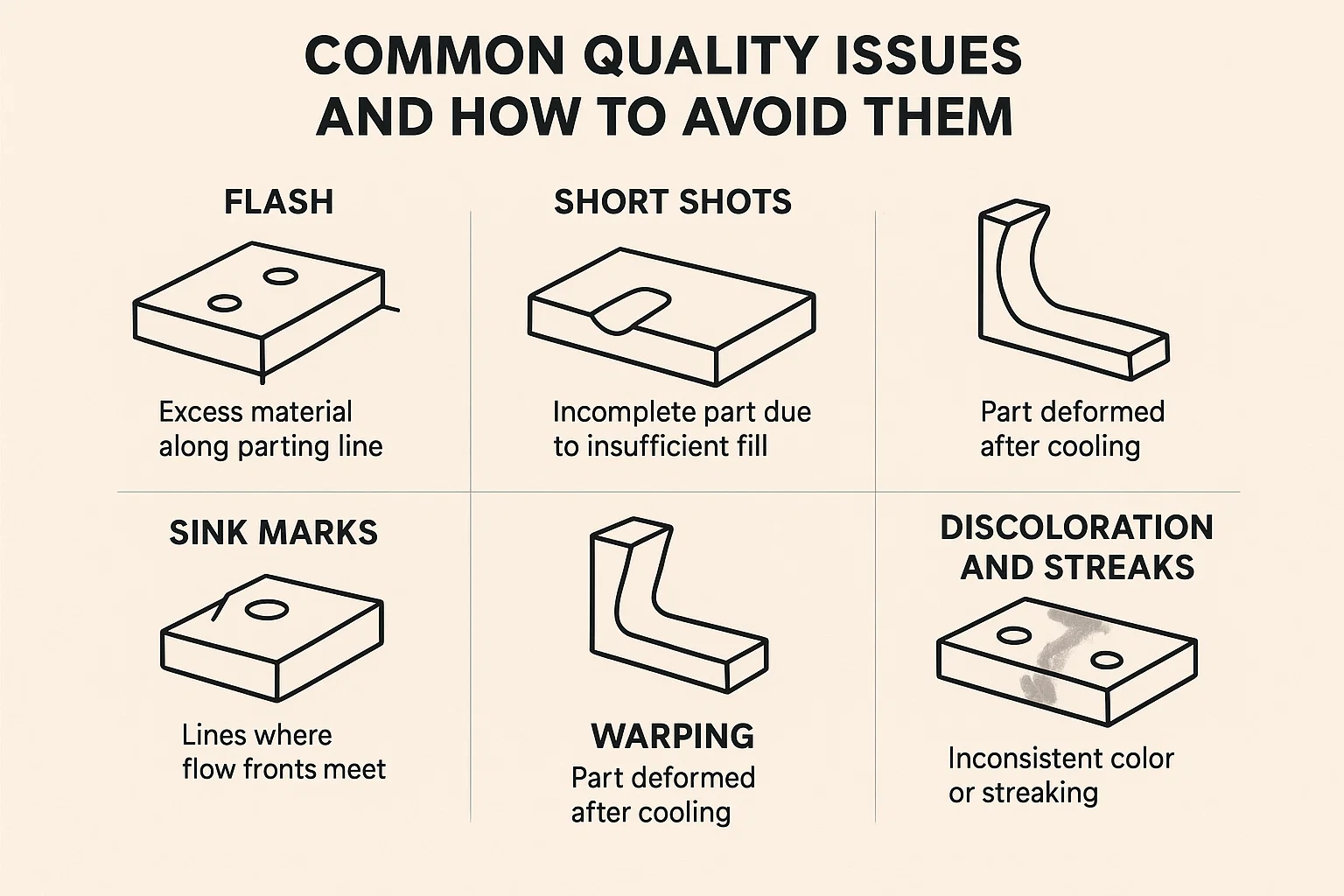

Problemas comuns de qualidade e como evitá -los:

Apesar da precisão da moldagem por injeção, vários defeitos podem ocorrer. Reconhecer isso e entender suas causas é essencial para a prevenção e a solução eficaz de problemas com seu fabricante chinês.

-

Flash (ou rebars):

- Descrição: O excesso de material sai da cavidade do molde, formando uma camada fina e indesejável ao longo da linha de despedida da parte.

- Causas: Muita pressão ou velocidade de injeção, força de fixação insuficiente, moldes desgastados, desalinhamento de mofo ou design de molde ruim (por exemplo, vedação inadequada).

- Evitar: Otimize os parâmetros de injeção (pressão, velocidade), garanta força de fixação adequada, manutenção e inspeção regular de molde e design preciso do molde.

-

Tiros curtos (ou não-preenchimentos):

- Descrição: Uma parte incompleta em que o plástico fundido não preencheu completamente a cavidade do molde, resultando em seções ausentes.

- Causas: Material insuficiente injetado, baixa pressão/velocidade de injeção, viscosidade do material muito alta, temperatura do molde muito baixa ou ar/ventilação insuficiente.

- Evitar: Aumente o tamanho da foto, aumente a pressão/velocidade da injeção, verifique se a temperatura adequada da fusão, otimize a temperatura do molde, melhore a ventilação do molde ou considere as alterações no local do portão.

-

Marcas de pia:

- Descrição: Depressões ou crateras rasas na superfície de uma peça moldada, geralmente em seções mais grossas.

- Causas: O resfriamento desigual do plástico, especialmente quando as seções mais espessas esfriam e encolhem para dentro, ou pressão insuficiente de embalagem/retenção.

- Evitar: Projete peças com espessura uniforme da parede, aumente a pressão e o tempo de retenção, a temperatura menor de fusão ou molde levemente ou redesenhe a peça para reduzir as seções grossas.

-

Empenagem (ou distorção):

- Descrição: Peças deformadas ou torcidas que não mantêm a forma pretendida após o resfriamento.

- Causas: Taxas de resfriamento desiguais ao longo da parte, tensões internas de retração do material ou design inadequado de molde (por exemplo, falta de espessura uniforme da parede, canais de resfriamento insuficientes).

- Evitar: Garanta o resfriamento uniforme e a temperatura do molde, otimize o tempo de resfriamento, projete peças com espessura consistente da parede ou considere as alterações do material com taxas de encolhimento mais baixas.

-

Linhas de solda (ou linhas de malha):

- Descrição: Linhas ou entalhes visíveis, onde duas ou mais frentes de fluxo de plástico fundido se encontram e se solidem, geralmente em torno de orifícios ou inserções. Estes podem ser cosméticos ou uma fraqueza estrutural.

- Causas: O plástico fundido solidificando antes de misturar totalmente, a baixa temperatura de fusão ou o mofo ou a má colocação da porta.

- Evitar: Aumente a temperatura de fusão/molde, aumente a velocidade de injeção, otimize a localização da porta para minimizar os caminhos de fluxo ou usar materiais com melhores características de fluxo.

-

Descoloração e estrias:

- Descrição: Cor inconsistente, risadas ou manchas na superfície da peça.

- Causas: Contaminação na matéria -prima, mistura inadequada de corantes, degradação do material devido ao calor excessivo ou resíduo no barril/bico da máquina.

- Evitar: Certifique -se de limpeza da matéria -prima, secagem adequada de materiais higroscópicos, dosagem precisa do colorante, controle de temperatura de fusão otimizada e limpeza regular de máquinas.

-

Vazios (ou bolhas):

- Descrição: Bolhas de ar presas ou bolsos vazios dentro da parte moldada.

- Causas: Pressão insuficiente de embalagem, gases presos da umidade ou degradação do material ou resfriamento rápido que sela a pele externa antes que o núcleo possa solidificar.

- Evitar: Aumente a pressão da embalagem, garanta a secagem adequada do material, melhore a ventilação do molde ou otimize as taxas de resfriamento.

Medidas e certificações de controle de qualidade:

Os fabricantes respeitáveis de moldagem por injeção chinesa implementam medidas abrangentes de CQ durante todo o processo de produção. Ao examinar os fornecedores, procure evidências dos seguintes:

-

Projeto para fabricação (DFM) Revisão: O QC começa na fase de design. Um bom fabricante revisará seu design de peça para possíveis problemas de moldagem (por exemplo, espessura da parede, ângulos de rascunho, menores) antes da fabricação de mofo, impedindo erros caros na linha.

-

Inspeção de material recebida (IQC):

- Verificação da matéria -prima (resina) contra especificações (por exemplo, folha de dados de segurança do material - MSDS, Certificado de Análise - COA).

- A verificação da secagem adequada de materiais higroscópicos, pois a umidade pode causar defeitos.

-

Inspeção de mofo/ferramentas:

- Inspeção completa do molde fabricado antes das corridas de produção, incluindo verificações dimensionais, verificação do acabamento da superfície e testes de funcionalidade (por exemplo, sistema de corredor quente, mecanismo de ejeção).

- Primeiro artigo Inspeção (FAI): Produzindo um pequeno lote de peças (o "primeiro artigo") do novo molde e realizando uma inspeção dimensional detalhada e teste funcional. Esta é uma etapa crítica para verificar a precisão do molde antes da produção em massa.

-

Controle de qualidade em processo (IPQC):

- Monitoramento de parâmetros: Monitoramento e controle contínuos de parâmetros críticos de moldagem (temperatura, pressão, tempo de ciclo, velocidade de injeção) usando técnicas de controle de processos estatísticos (SPC) para garantir a consistência.

- Inspeções visuais: Verificações visuais regulares de operadores para defeitos como flash, descoloração ou fotos curtas.

- Verificações dimensionais: Medições dimensionais periódicas de peças durante a produção usando pinças, micrômetros, CMM (Máquina de medição de coordenadas) ou comparadores ópticos para garantir que permaneçam dentro das tolerâncias especificadas.

- Amostragem: Implementando um plano de amostragem definido (por exemplo, AQL - Limite de qualidade aceitável) para inspecionar um subconjunto de peças em intervalos regulares.

-

Controle final da qualidade (FQC) / Inspeção de pré-navio:

- Uma inspeção final e abrangente dos produtos acabados antes da embalagem e remessa. Isso inclui testes visuais, dimensionais e geralmente funcionais.

- Verificação de embalagem e rotulagem.

- Freqüentemente, as agências de inspeção de terceiros são empregadas nesta fase para uma avaliação imparcial.

Certificações:

As certificações demonstram o compromisso de um fabricante com sistemas de gestão da qualidade estabelecidos e padrões específicos do setor.

- ISO 9001: Esse é o padrão internacional mais comum e fundamental para sistemas de gestão da qualidade (QMS). Uma empresa certificada ISO 9001 possui um sistema documentado para gerenciar seus processos, garantindo consistência, satisfação do cliente e melhoria contínua. É uma expectativa de linha de base para qualquer fabricante chinês respeitável.

- ISO/TS 16949 (agora IATF 16949): Este é um padrão específico de gestão da qualidade para a indústria automotiva. Os fabricantes com esta certificação são altamente experientes em requisitos rigorosos de qualidade, controles de processo e melhoria contínua, tornando -os parceiros ideais para componentes automotivos.

- ISO 13485: Este padrão especifica requisitos para um sistema abrangente de gerenciamento da qualidade para o design e fabricação de medicina

- CE, ROHS, Reach, FDA, etc.: São certificações de conformidade específicas do produto relevantes para determinados mercados ou restrições de materiais. Embora não seja diretamente uma certificação QMS, a familiaridade de um fabricante com esses padrões e capacidade de produzir peças compatíveis é um forte indicador de suas capacidades de qualidade.

Encontrando o parceiro certo de moldagem por injeção da China

Identificar e proteger um parceiro de moldagem de injeção confiável e competente na China é sem dúvida a etapa mais crucial para o sucesso do seu projeto. O mercado é vasto, com milhares de fornecedores que variam de pequenas oficinas a fábricas grandes e altamente automatizadas. Navegar nessa paisagem requer uma abordagem estratégica, due diligence completa e uma compreensão da comunicação eficaz e das nuances culturais.

Onde encontrar empresas de moldagem por injeção na China:

Existem vários caminhos a serem explorados ao procurar possíveis parceiros de fabricação:

-

Plataformas e diretórios B2B online: Estas geralmente são a primeira parada para muitas empresas devido a seus extensos bancos de dados e acessibilidade.

- Alibaba.com: O maior mercado global de B2B, oferecendo uma vasta seleção de fabricantes. Use filtros para "fornecedor verificado", "garantia comercial" e categorias de produtos específicas para restringir sua pesquisa. Revise perfis de fornecedores, histórico de transações e análises de clientes.

- Fontes globais (globalsources.com): Semelhante ao Alibaba, com um forte foco em eletrônicos, componentes e indústrias mais especializadas. Conhecido por perfis mais detalhados da empresa.

- Feito em china.com: Outra plataforma proeminente, oferecendo uma ampla gama de fornecedores em vários setores, incluindo plásticos e molduras.

- Diretórios de fabricação especializados: Alguns sites ou associações do setor podem oferecer listas mais selecionadas de fabricantes especificamente focados na moldagem por injeção ou no seu tipo de produto específico.

- Serviços de fornecimento gerenciado: Empresas como Xometria ou Aliados de Administração oferecem serviços gerenciados, onde têm uma rede examinada de fornecedores chineses e lidam com a comunicação e o gerenciamento de projetos em seu nome, o que pode ser benéfico para aqueles novos em fornecimento na China ou com recursos limitados.

-

Feiras: A participação em feiras na China oferece uma oportunidade incomparável para interação presencial, visitas de fábrica e avaliação diretamente de recursos.

- Chinaplas: Esta é sem dúvida a principal feira de plásticos e borracha do mundo, realizada anualmente na China (alternando entre Shenzhen e Shanghai). É um evento essencial para descobrir novas tecnologias, materiais e conectar -se a um grande número de fabricantes de máquinas e prestadores de serviços de moldagem por injeção.

- Die & Mold China: Outra exposição significativa, focada especificamente na fabricação de mofo e matriz, que é parte integrante da moldagem por injeção.

- Canton Fair (Feira de Importação e Exportação da China): Enquanto uma exposição mais ampla cobrindo quase todas as categorias de produtos, a Canton Fair geralmente tem uma seção significativa dedicada a máquinas e produtos industriais, onde as empresas de moldagem por injeção exibem.

- Feiras específicas do setor: Dependendo do seu produto (por exemplo, peças automotivas, dispositivos médicos), pode haver feiras especializadas na China, onde você pode encontrar fabricantes com experiência e certificação relevantes.

-

Referências e redes:

- Conexões da indústria: Aproveite sua rede profissional. Peça a colegas, colegas do setor ou consultores para recomendações com base em suas experiências positivas.

- Agentes/consultores de fornecimento: Agentes de fornecimento experientes ou consultores com forte presença e rede na China podem fornecer assistência inestimável. Eles geralmente têm listas pré-vetadas de fornecedores confiáveis e podem preencher lacunas culturais e de comunicação.

Due Diligence: Verificando as capacidades e experiência do fornecedor:

Depois de ter uma lista de parceiros em potencial, a devida diligência rigorosa é crítica. Não confie apenas nos perfis online.

-

Solicite informações abrangentes da empresa:

- Licença comercial e registro: Solicite uma cópia de sua licença comercial oficial. Verifique sua legitimidade por meio de bancos de dados oficiais do governo chinês (por exemplo, Sistema Nacional de Publicidade de Informações sobre Crédito da Empresa - NECIPS). Isso confirma que eles são uma entidade registrada legalmente.

- Certificações: Peça cópias de certificações relevantes (ISO 9001, ISO 13485, IATF 16949, etc.) e verifique sua autenticidade com os órgãos emissores, se possível.

- Licença de exportação: Garanta que eles tenham as licenças necessárias para exportar mercadorias da China.

- Perfil da empresa e histórico: Entenda seus anos de negócios, tamanho da empresa, número de funcionários e mercados principais atendidos. O histórico operacional mais longo geralmente indica estabilidade.

-

Avalie os recursos de fabricação:

- Lista de equipamentos: Solicite uma lista detalhada de suas máquinas, incluindo tonelagem, marcas e idades. Isso indica sua capacidade e capacidade de lidar com o tamanho da peça.

- Recursos de ferramentas: Pergunte se eles têm recursos internos de design e fabricação de moldes ou se terceirizam. As ferramentas internas geralmente fornecem melhor controle sobre a qualidade e os prazos de entrega.

- Capacidade de produção: Discuta sua capacidade de produção diária/mensal relevante para o volume do seu projeto.

- Experiência material: Confirme a experiência deles com os materiais plásticos específicos que você planeja usar.

- Operações secundárias: Informe-se sobre suas capacidades para processos de pós-moldagem, como montagem, pintura, impressão, soldagem ultrassônica, etc., se necessário.

- Peças de amostra: Solicite amostras de peças que eles moldaram anteriormente (idealmente semelhantes em complexidade ou material ao seu). Isso oferece uma sensação tangível de sua qualidade.

-

Avalie os sistemas de controle de qualidade:

- Documentação do QMS: Peça seu manual ou procedimentos ou procedimentos do Sistema de Gerenciamento da Qualidade (QMS), especialmente relacionados à inspeção de material recebida, controle em processo e inspeção final.

- Equipamento de inspeção: Informe -se sobre suas ferramentas de inspeção (CMM, pinças, medidores, comparadores ópticos).

- Rastreabilidade: Entenda seu sistema para rastrear materiais e lotes de produção.

- Gerenciamento de defeitos: Como eles identificam, documentam e resolvem problemas de qualidade?

- Auditorias de terceiros: Considere contratar uma empresa de inspeção de terceiros para conduzir uma auditoria de fábrica. Isso fornece uma avaliação objetiva de suas instalações, processos e sistemas de qualidade.

-

Verificação de estabilidade financeira (se possível): Embora mais difícil de obter diretamente, um fornecedor financeiramente estável tem menos probabilidade de interromper as operações no meio do projeto. Um agente de fornecimento ou agência de crédito comercial pode fornecer algumas idéias.

-

Referências: Solicite referências de clientes internacionais existentes ou anteriores e, na verdade, entre em contato com eles para perguntar sobre sua experiência sobre qualidade, entrega, comunicação e solução de problemas.

Comunicação e considerações culturais:

A comunicação eficaz é fundamental para o sucesso e superar possíveis desafios ao trabalhar com fabricantes chineses.

-

Barreiras linguísticas:

- Proficiência em inglês: Enquanto muitos profissionais de negócios chineses falam inglês, os níveis de proficiência variam. Use linguagem clara e concisa. Evite gírias, jargão e frases excessivamente complexas.

- Comunicação escrita: Prefira a comunicação por escrito (email, mensagens do WeChat) para garantir um registro claro de discussões e decisões. Use pontos de bala e listas numeradas para maior clareza.

- Visuais: Utilize modelos CAD 3D, desenhos 2D detalhados com tolerâncias, fotos anotadas e vídeos para transmitir informações com precisão. "Uma imagem vale mais que mil palavras" é particularmente verdadeira aqui.

- Pessoa de contato dedicada: Procure estabelecer um relacionamento com uma pessoa de contato específica de língua inglesa responsável pelo seu projeto.

-

Nuances culturais:

- Guanxi (relacionamentos): Na China, os relacionamentos são altamente valorizados nos negócios. Investir tempo na construção de confiança e relacionamento ("Guanxi") pode levar a operações mais suaves, maior flexibilidade e melhores resultados. Isso pode envolver comunicação regular, mostrando respeito e, às vezes, até compromissos sociais.

- "Saving Face" (Mianzi): Este conceito é crucial. A cultura empresarial chinesa geralmente evita o confronto direto "não" ou aberto para evitar que alguém "perca a cara" (vergonha, perda de dignidade ou reputação).

- Implicações: Um "sim" pode às vezes significar "talvez", "eu entendo a pergunta" ou "eu vou tentar". Nem sempre garante capacidade ou acordo.

- Estratégia: Seja paciente e confirme o entendimento. Faça perguntas abertas. Em vez de "você pode fazer isso?", Tente "Como você vai alcançar X?" ou "Que desafios você prevê com Y?" Procure explicações detalhadas e planos acionáveis, em vez de apenas uma simples afirmação. Evite criticar publicamente ou desafiando diretamente seu contato; fornecer feedback de forma construtiva e privada.

- Hierarquia: Respeite a cadeia de comando. As decisões geralmente vêm do mais alto. Entenda quem são os tomadores de decisão e tente criar um relacionamento com eles.

- Paciência e visão de longo prazo: Construir uma relação de fabricação bem -sucedida na China geralmente leva tempo. Seja paciente, invista no relacionamento e concentre-se em benefícios mútuos de longo prazo, em vez de interações puramente transacionais.

- Estilo de negociação: Esteja preparado para um estilo de negociação diferente. Às vezes, as citações iniciais podem ser altas, esperando negociação. Concentre-se nos resultados ganha-ganha.

Prototipagem e ferramentas

Antes de mergulhar na produção em massa, dois estágios críticos na jornada de moldagem por injeção são prototipagem e ferramentas. Essas fases são fundamentais para validar seu design, garantir a fabricação e se preparar para uma produção eficiente e de alta qualidade.

O papel da prototipagem na moldagem por injeção:

Prototipagem é a criação de modelos físicos preliminares do seu produto ou de seus componentes. Para moldagem por injeção, os protótipos servem várias funções vitais:

-

Projeto Validação e Refinamento:

- Forma, ajuste e função (fff): Os protótipos permitem avaliar fisicamente se as dimensões, a forma e os recursos da sua parte estão corretos, se se encaixa com outros componentes em uma montagem e se executar sua função pretendida em um ambiente do mundo real.

- Detecção precoce de defeitos: Muitas falhas ou questões de design relacionadas à montagem, ergonomia ou integridade estrutural são evidentes apenas em um modelo físico, não em uma tela. Pegar esses primeiros economiza tempo imenso e custos a jusante.

- Avaliação estética: Os protótipos fornecem uma representação tangível da aparência do produto, permitindo ajustes estéticos antes de se comprometer com ferramentas de produção caras.

-

Eficiência de custos:

- Evitando retrabalho dispendioso: Modificar um molde de produção acabado é extremamente caro e demorado. A prototipagem identifica os problemas de design antecipadamente, permitindo ajustes de protótipo digital ou rápido de baixo custo antes que o molde seja cortado. "Falha cedo, falhe barato."

- Teste de material e processo: Embora muitas vezes não sejam feitas com o material de produção final ou com um molde de produção, os protótipos podem ajudar a validar aspectos do comportamento do material ou destacar possíveis desafios de moldagem.

-

Time-to-market acelerado: Ao simplificar o processo de validação do projeto, a prototipagem ajuda a reduzir os ciclos gerais de desenvolvimento de produtos, permitindo que você leve seu produto ao mercado mais rápido.

-

Comunicação e colaboração aprimoradas: Um protótipo físico serve como uma linguagem universal entre designers, engenheiros, equipes de marketing e partes interessadas. Ele facilita discussões mais claras, alinha as expectativas e garante que todos estejam na mesma página sobre o produto final.

Métodos de prototipagem (moldagem de pré-injeção):

Enquanto a "moldagem por injeção de protótipo" (usando ferramentas de alumínio ou aço macio para execuções de baixo volume) existe, estágios anteriores de prototipagem geralmente usam outros métodos:

- Impressão 3D (fabricação aditiva):

- Vantagens: Extremamente rápido, econômico para unidades únicas ou volumes muito baixos, permite geometrias complexas, e as alterações iterativas do design são rápidas.

- Desvantagens: As propriedades do material normalmente não replicam resinas reais de moldagem por injeção (por exemplo, resistência, acabamento da superfície, propriedades térmicas), não adequadas para altos volumes e não podem realmente validar o próprio processo de moldagem por injeção. Melhor para formas antecipadas e verificações de ajuste.

- Usinagem CNC:

- Vantagens: Pode alcançar alta precisão, trabalha com uma ampla gama de plásticos de engenharia que estão mais próximos dos materiais de produção final.

- Desvantagens: Mais caro e mais lento que a impressão 3D, especialmente para peças complexas; Ainda não replica completamente a tensão/fluxo da moldagem por injeção.

- Fundição a vácuo (elenco de uretano):

- Vantagens: Bom para produzir pequenos lotes (10-50 unidades) de peças que simulam de perto as peças moldadas por injeção em termos de aparência e certas propriedades mecânicas, usando moldes de silicone de um padrão mestre.

- Desvantagens: Não são materiais reais de moldagem por injeção, podem ter limitações em tamanho e complexidade e é apenas para volume muito baixo.

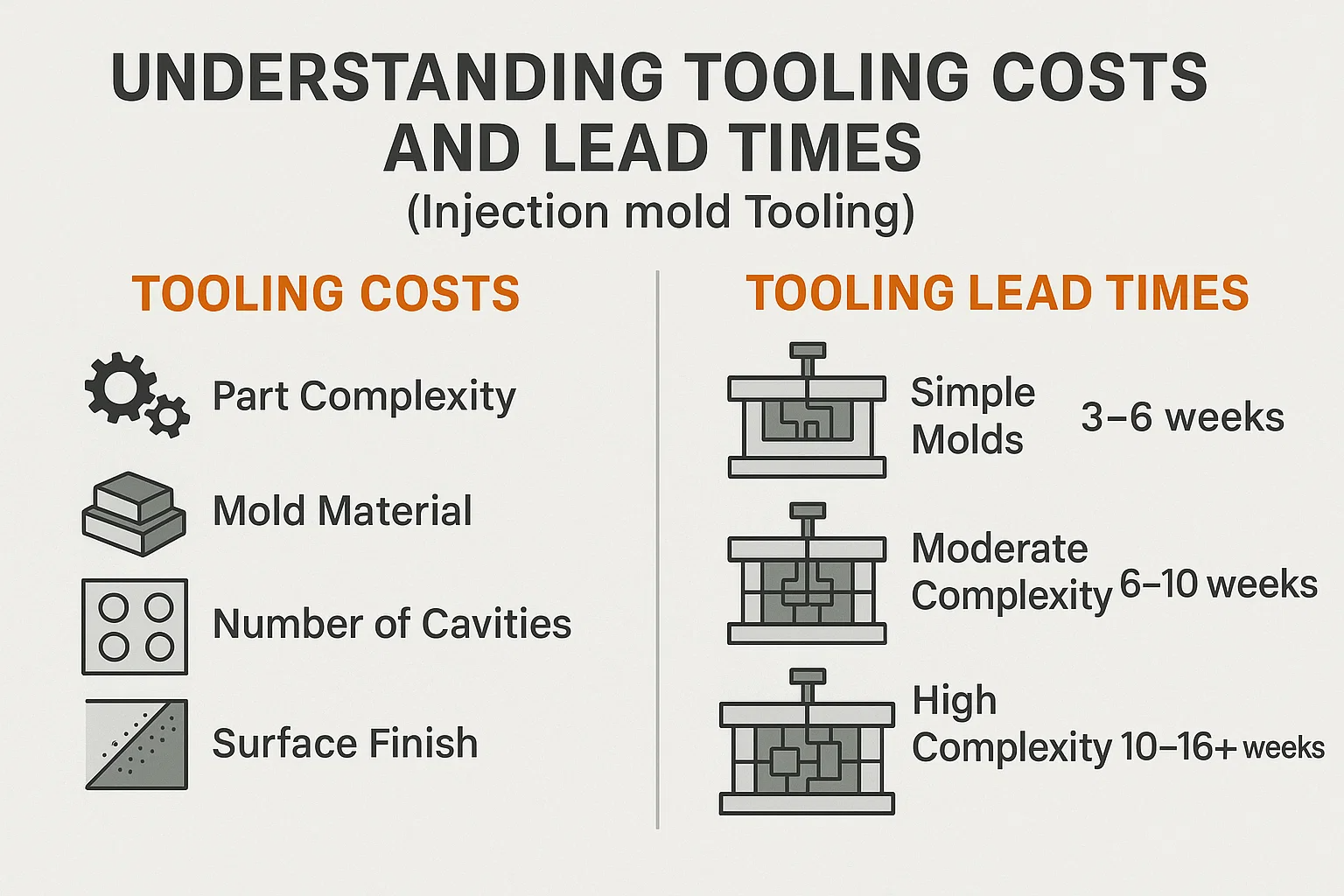

Compreendendo os custos de ferramentas e os prazos de entrega (ferramentas de molde de injeção):

Ferramentas, ou fabricação de mofo, é o investimento inicial mais significativo na moldagem por injeção. Compreender seus custos e prazos de liderança é crucial para o planejamento e o orçamento do projeto.

Custos de ferramentas:

Conforme discutido anteriormente na análise de custos, os custos de molde são influenciados por:

- Complexidade de peça: Designs complexos com tolerâncias apertadas, recursos internos, reduções de redução (exigindo slides/levantamentos) ou texturas finas exigem projetos de moldes mais complexos e caros e processos de usinagem (por exemplo, EDM, corte de arame).

- Material de molde:

- Alumínio (por exemplo, 7075-t6): Menos caro, mais rápido para a máquina, adequado para prototipagem ou produção de baixo volume (por exemplo, 1.000 a 10.000 tiros). Mais suave, então o desgaste pode ser um problema para altos volumes.

- Aço P20 (pré-endurecido): Um equilíbrio comum de custo e durabilidade, bom para produção de médio volume (por exemplo, 10.000 a 100.000 tiros).

- Aço endurecido (por exemplo, H13, S7, NAK80): O mais caro, mas oferece dureza superior, resistência ao desgaste e longevidade, essenciais para a produção de alto volume (por exemplo, 100.000 a milhões de fotos) e peças que exigem tolerâncias apertadas ou excelentes acabamentos de superfície.

- Número de cáries: Mais cáries aumentam o custo inicial do molde, mas reduzem o custo por parte, acelerando a produção. Um molde de 4 cavidades será mais caro que um molde de cavidade única, mas produzirá peças quatro vezes mais rápido.

- Hot Runner vs. Cold Runner System: Os sistemas de corredores quentes são mais complexos e caros para construir, mas eliminam os resíduos do corredor e podem reduzir os tempos de ciclo, oferecendo economia de longo prazo para a produção de alto volume. Os moldes de corredor frio são mais simples e mais baratos.

- Acabamento de superfície: Acabamentos com alto brilho ou textura requerem polimento ou gravação de moldes mais complexos, aumentando o custo.

- Tamanho do molde: Peças maiores requerem moldes maiores, que consomem mais aço e requerem mais tempo de usinagem.

- Margem de sobrecarga e lucro do fornecedor: Estes variam entre os fabricantes.

Tooling de tempo de entrega:

Os tempos de entrega para a fabricação de mofo na China podem variar significativamente com base na complexidade:

- Moldes simples (cavidade única, geometria básica, aço de alumínio/p20): Pode variar de 3-6 semanas .

- Complexidade moderada (multi-cavidade, alguns undercuts, aço p20): Tipicamente 6-10 semanas .

- Alta complexidade (multi-cavidade, corredor quente, reduções complexas, aço endurecido): Pode levar 10-16 semanas .

Esses prazos de entrega incluem design, aquisição de materiais, usinagem, montagem e teste inicial (teste T0). É crucial obter uma linha do tempo clara do seu fornecedor e fatorá -lo no cronograma geral do projeto. Os atrasos na ferramenta afetam diretamente seu tempo até o mercado.

Projeto de consideração para a fabricação (DFM):

O projeto de fabricação (DFM), geralmente chamado de design para moldabilidade no contexto da moldagem por injeção, é a prática de otimizar o design de um produto para torná-lo mais fácil, mais econômico e mais confiável para fabricar usando um processo específico. Envolver o DFM com seu parceiro chinês no início da fase de design é fundamental.

As considerações importantes do DFM para moldagem por injeção incluem:

- Espessura uniforme da parede:

- Princípio: Mantenha a espessura consistente da parede em toda a parte o máximo possível.

- Por que: A espessura desigual da parede causa resfriamento e encolhimento inconsistentes, levando a defeitos como deformação, marcas de afundamento (depressões) e tensões internas. Isso também torna o enchimento do molde mais desafiador.

- Como: Se as variações forem inevitáveis, torne as transições graduais (por exemplo, use filetes).

- Ângulos de rascunho:

- Princípio: Adicione uma ligeira cone a todas as paredes verticais (superfícies paralelas à direção de abertura do molde).

- Por que: Permite que a peça ejete facilmente do molde sem grudar, arranhar ou deformar. Sem rascunho suficiente, as peças podem ficar presas, exigindo força de ejeção excessiva que danifica a peça e o molde.

- Recomendação: Um mínimo de 0,5-1 graus por lado é frequentemente recomendado para superfícies lisas, com mais (por exemplo, 2-5 graus) necessários para superfícies texturizadas ou características profundas.

- Radii e filetes (cantos arredondados):

- Princípio: Evite cantos internos e externos nítidos. Em vez disso, use raios generosos (cantos externos arredondados) e filetes (cantos internos arredondados).

- Por que: Os cantos nítidos criam concentrações de tensão (pontos em que o estresse se acumula), o que pode levar à quebra de peça durante a ejeção ou em uso. Eles também impedem o fluxo de plástico, aumentam o desgaste do molde e podem ser difíceis de usar. Os filetes promovem o fluxo de material mais suave e reduzem o estresse.

- Recomendação: O raio interno deve ser idealmente pelo menos 0,5 vezes a espessura da parede e o raio externo 1,5 vezes a espessura da parede.

- Minimizando os subcontos:

- Princípio: Um rebaixamento é qualquer recurso que impeça que uma parte seja puxada diretamente para fora do molde ao longo da direção de abertura (por exemplo, um orifício ao lado, um clipe, um recurso de encaixe).

- Por que: Os sub -cuts requerem mecanismos de molde adicionais e caros, como lâminas (ações laterais), levantadores ou puxões de núcleo para permitir que a peça seja ejetada. Eles adicionam complexidade, custo e manutenção ao molde.

- Como mitigar:

- Redesenho: O recurso pode ser movido ou redesenhado para estar alinhado com a direção de abertura do molde?

- Core-Pull/Slides: Se essencial, aceite o custo e a complexidade adicionais de ferramentas.

- Bump-offs: Para reduções muito pequenas e flexíveis (por exemplo, pequenos recursos farpados), a peça pode se deformar levemente para "aumentar" o recurso de molde sem uma ação lateral, mas isso precisa de design cuidadoso e escolha de material.

- Localização do portão:

- Princípio: A colocação estratégica do portão (onde o plástico entra na cavidade do molde) é crucial.

- Por que: Influencia o fluxo do material, o padrão de enchimento, o potencial de linhas de solda, as marcas de pia e o vestígio portão (a pequena marca esquerda onde o corredor é removido).

- Considerações: Normalmente colocado na seção mais grossa da peça para garantir o enchimento e a embalagem adequados, ou em uma área não costumética. O software de análise de fluxo de molde pode simular a colocação ideal da porta.

- Posicionamento do pino do ejetor:

- Princípio: Coloque os pinos do ejetor em áreas que não comprometem a estética ou a funcionalidade, idealmente em recursos rígidos ou onde as marcas são aceitáveis.

- Por que: Garante ejeção suave sem deformar ou danificar a peça.

- Considerações: Garanta que os pinos de ejetores suficientes sejam usados, especialmente perto de costelas ou chefes, para distribuir a força de ejeção uniformemente.

- Costelas e chefes:

- Princípio: Use costelas para adicionar força e rigidez sem aumentar a espessura geral da parede. Os chefes são saliências cilíndricas usadas para montagem, fixação ou localização.

- Por que: Uso eficiente do material para integridade estrutural.

- Projeto: A espessura das costelas deve normalmente ser de 40-60% da espessura da parede nominal para evitar marcas de pia. Os chefes devem ser projetados com rascunho suficiente e um centro de saída para espessura uniforme da parede.

- Tolerâncias:

- Princípio: Especifique as tolerâncias apenas tão apertadas quanto funcionalmente necessárias.

- Por que: As tolerâncias muito apertadas aumentam o custo do molde, o tempo de entrega de ferramentas, a dificuldade de produção e os custos de inspeção.

- Considerações: Discuta tolerâncias alcançáveis com seu fabricante com base em material, tamanho da peça e tipo de molde.

Gerenciando a produção e logística

Depois que seu molde é finalizado e aprovado, e a produção começa, o foco muda para supervisionar o processo de fabricação e garantir uma entrega eficiente e econômica de suas peças acabadas. Gerenciando os prazos de produção, o transporte e a alfândega podem ser complexos, mas com planejamento e comunicação adequados, é um processo gerenciável.

Linhas de tempo de produção e prazos de entrega:

Compreender os fatores que influenciam os prazos de produção de produção é essencial para definir expectativas realistas e planejar sua cadeia de suprimentos.

- Ferramentas de entrega do prazo de entrega (conforme discutido): Este é o tempo inicial, muitas vezes mais longo. Depois que o molde é completo e validado, a produção real de peças pode ser muito rápida.

- Volume de produção:

- Volume baixo a médio: Para corridas menores (por exemplo, alguns milhares a dezenas de milhares de peças), a produção pode ser concluída dentro de alguns dias a algumas semanas, dependendo da complexidade da peça e do número de cavidades de molde.

- Produção de alto volume/massa: Por centenas de milhares ou milhões de peças, a produção será um processo contínuo. Enquanto o tempo de ciclo por parte é muito rápido, o geral produção de produção pode abranger semanas ou meses. Os fabricantes costumam agendar sua produção em máquinas e turnos específicos.

- Complexidade de peça e tempo de ciclo: Peças mais simples com tempos de ciclo mais curtos serão produzidos naturalmente mais rapidamente do que as partes complexas que requerem resfriamento mais longo ou operações secundárias complexas.

- Disponibilidade de material: Verifique se o material escolhido está prontamente disponível para evitar atrasos. Alguns materiais especializados ou de cor personalizados podem ter tempo de entrega mais longos, desde o fornecedor de resina até a fábrica de molduras.

- Operações secundárias: Se suas peças exigirem processos de pós-moldagem, como pintura, impressão, montagem ou embalagem especializada, elas aumentarão o tempo geral da produção. Verifique se eles são considerados na linha do tempo cotada.

- Procedimentos de controle de qualidade: A extensão e o rigor das inspeções de qualidade e da qualidade final também influenciarão o cronograma geral de produção.

- Carga e agendamento de fábrica: A fila e capacidade de produção atuais do fabricante desempenharão um papel significativo. Discuta sempre os tempos de entrega estimados com seu fornecedor e solicite um cronograma de produção detalhado.

- Feriados: Férias nacionais chinesas (especialmente o Ano Novo Chinês, a Golden Week e o Dragon Boat Festival) podem causar desligamentos significativos de fábrica e atrasos logísticos. Planeje seu cronograma de produção em torno desses períodos.

Estratégias para gerenciar o tempo de produção:

- Comunicação clara: Mantenha uma comunicação contínua e clara com seu fornecedor. Solicite atualizações regulares sobre o status de produção, incluindo fotos ou vídeos da linha de produção.

- Cronograma de produção detalhado: Peça um gráfico de Gantt ou uma linha do tempo detalhada para cada estágio de produção.

- Principais indicadores de desempenho (KPIs): Concorde com KPIs específicos, como produção diária de produção, taxas de defeitos e datas de entrega.

- Reunião de pré-produção: Segure uma reunião completa de pré-produção (virtual ou pessoalmente) para revisar todas as especificações, padrões de qualidade e cronogramas antes do início da produção.

- Planejamento de contingência: Sempre crie algum tempo de buffer em sua programação para atrasos inesperados (por exemplo, escassez de materiais, quebras de máquinas, problemas de qualidade, atrasos no envio).

Considerações de transporte e logística ao importar da China:

A importação de mercadorias da China envolve várias etapas e requer um planejamento cuidadoso para garantir que seus produtos cheguem com segurança, dentro do prazo e dentro do orçamento.

-

Incoterms (Termos Comerciais Internacionais): Esses são termos reconhecidos globalmente que esclarecem as responsabilidades dos compradores e vendedores pela entrega de mercadorias sob contratos de vendas. Crucial para determinar quem paga pelo que e quem é responsável em vários estágios do envio.

- EXW (EX Works): O comprador é responsável por todos os custos e riscos do portão da fábrica em diante. Preço unitário mais barato da fábrica, mas mais complexo para o comprador.

- FOB (gratuito a bordo): O vendedor (fábrica) é responsável por entregar as mercadorias ao porto nomeado de remessa e carregá -las na embarcação. O comprador assume

- CIF (custo, seguro e frete) / CFR (custo e frete): O vendedor paga pelo custo de transporte e seguro (CIF) ou apenas transporte (CFR) para o porto de destino nomeado. As transferências de risco para o comprador assim que as mercadorias são carregadas na embarcação no porto de origem. Menos controle para o comprador.

- DDP (DIVERamente pago): O vendedor é responsável por todos os custos e riscos, incluindo liberação aduaneira e direitos de importação, até que as mercadorias sejam entregues ao destino especificado do comprador. O mais conveniente para o comprador, mas o preço do vendedor será maior.

- Recomendação: Para a maioria das empresas, FOB é um bom equilíbrio, oferecendo controle de custos enquanto faz com que a fábrica lide com a perna inicial. Se você é novo na importação, DDP Oferece simplicidade, mas muitas vezes a um custo mais alto transmitido pelo fornecedor.

-

Escolhendo um método de envio:

- Frete marítimo (frete oceano):

- Vantagens: Mais econômico para grandes volumes, bens pesados ou volumosos. Ambientalmente mais amigável.

- Desvantagens: Longos tempos de trânsito (normalmente de 3 a 6 semanas para a América do Norte/Europa, além de liberação aduaneira). Menos flexível.

- FCL (carga completa do contêiner): Você paga e usa um contêiner inteiro (20 pés ou 40 pés). O mais econômico por unidade para grandes volumes.

- LCL (menor que carga de contêiner): O espaço de contêiner de sua participação de mercadorias com outras remessas. Econômico para volumes menores que não são suficientes para preencher um recipiente inteiro, mas geralmente com tempos de trânsito e manuseio um pouco mais longos.

- Frete aéreo:

- Vantagens: Tempo de trânsito mais rápido (normalmente 3-7 dias). Ideal para remessas urgentes, bens de alto valor ou itens pequenos e leves.

- Desvantagens: Significativamente mais caro que o frete marinho. Os custos são baseados em peso ou peso volumétrico, o que for maior.

- Express Courier (por exemplo, DHL, FedEx, UPS):

- Vantagens: O serviço mais rápido (de 1 a 5 dias), de porta em porta, geralmente lida com a liberação aduaneira para você. Ideal para amostras, protótipos ou remessas urgentes muito pequenas.

- Desvantagens: Mais caro, inadequado para remessas maiores ou mais pesadas devido ao custo.

- Frete marítimo (frete oceano):

-

Frete Ewarders:

- Papel: Os encaminhadores de frete são especialistas em logística que lidam com as complexidades do transporte internacional. Eles reservam espaço para carga, preparam a documentação, gerenciam a liberação aduaneira e organizam o transporte interior.

- Benefícios: Simplifique o processo, geralmente negocia melhores taxas devido ao volume a granel e forneça experiência em navegar nos regulamentos.

- Recomendação: A menos que você tenha experiência e volume significativos, é altamente recomendável o uso de um ator de carga respeitável (com sede na China ou seu país de origem).

-

Embalagem:

- Importância: A embalagem adequada é crucial para proteger suas peças durante o trânsito.

- Considerações: Use caixas resistentes, embalagens internas apropriadas (por exemplo, envoltório de bolhas, inserções de espuma, bandejas personalizadas) para evitar arranhões ou danos e garantir a paletização para remessas maiores. Rotule claramente todas as caixas com informações, quantidade e instruções de manuseio do produto.

Alfândega e tarefas de importação:

Navegar regulamentos aduaneiros e calcular os direitos de importação é uma parte crítica e muitas vezes complexa da importação da China.

-

Códigos do sistema harmonizado (HS):

- Importância: Todo produto importado internacionalmente é classificado sob um código HS específico. Este código determina os direitos e regulamentos de importação aplicáveis no país de destino.

- Ação: Trabalhe com seu fornecedor e/ou encaminhador de frete para determinar com precisão o código HS correto para as peças moldadas por injeção de plástico. A classificação incorreta pode levar a atrasos, multas ou pagamentos incorretos de impostos. Os códigos HS comuns para produtos plásticos geralmente começam com o capítulo 39 (plásticos e seus artigos).

-

Avaliação aduaneira:

- Princípio: As tarefas são normalmente calculadas com base no "valor aduaneiro" das mercadorias, que geralmente inclui o custo das mercadorias, às vezes frete de entrada e seguro, dependendo dos incotmos.

-

Propriedades de importação (tarifas):

- Específico do país: As taxas de dever variam significativamente pelo país importador e pelo código HS específico.

- Acordos comerciais: Verifique se o seu país possui acordos de livre comércio (ATMs) com a China que podem reduzir ou eliminar os deveres sobre certos bens.

- Tarifas adicionais: Esteja ciente de quaisquer tarifas adicionais, como as tarifas da Seção 301 impostas pelos EUA em certos produtos chineses (incluindo muitos produtos e ferramentas plásticas). Isso pode aumentar significativamente o seu custo de desembarque. No final de 2024 / meados de 2025, essas tarifas ainda estão em vigor para muitos bens moldados por injeção plástica e ferramentas da China para os EUA. É essencial levar em consideração seus cálculos de custo.

- Ação: Consulte o site da Alfândega do seu país (por exemplo, USITC para os Estados Unidos, sua agência aduaneira nacional) ou um corretor aduaneiro para obter as taxas de serviço mais atualizadas para o seu código HS específico e o país de origem.

-

Imposto sobre valor agregado (IVA) / Imposto sobre bens e serviços (GST):

- Importância: A maioria dos países cobrará um IVA ou GST em bens importados, normalmente calculados no valor da alfândega mais quaisquer tarefas. Isso geralmente é recuperável por empresas registradas no IVA.

-

Documentação necessária:

- Fatura comercial: Documento essencial detalhando a transação, incluindo informações do vendedor/comprador, descrição do produto, quantidade, preço unitário, valor total e incotmos.

- Lista de embalagem: Indeiza o conteúdo de cada pacote, incluindo pesos e dimensões.

- Lei de embarque (para frete marinho) / Waybill air (para frete aéreo): O contrato de transporte e o recebimento de mercadorias.

- Certificado de origem: Confirma o país onde as mercadorias foram fabricadas, importantes para tarefas e acordos comerciais.

- Outras certificações: Dependendo do produto, você pode precisar de certificações materiais, documentos de conformidade de segurança (por exemplo, CE, ROHS, FDA) ou relatórios de teste.

-

Corretores aduaneiros:

- Papel: Profissionais licenciados especializados em autorização aduaneira. Eles preparam e enviam documentação, calculam tarefas e se comunicam com as autoridades aduaneiras em seu nome.

- Benefícios: Crucial para navegar regulamentos aduaneiros complexos, evitar atrasos e garantir a conformidade. Altamente recomendado, a menos que você tenha experiência interna.