Injeção:

No estágio de injeção, o material - geralmente plástico no caso da maioria dos processos de moldagem por injeção - é alimentado pela primeira vez em um barril aquecido, onde é derretido e transformado em um líquido. O material é então forçado a entrar na cavidade do molde através de um bico, usando um mecanismo de parafuso ou de êmbolo que aplica alta pressão. A alta pressão garante que o material fundido flua completamente para todos os detalhes do molde, enchendo -o completamente.

A velocidade e a pressão nas quais o material é injetado são fatores importantes que influenciam a qualidade da parte acabada, pois pouca pressão pode resultar em enchimento incompleto de moldes, enquanto muita pressão pode causar defeitos como flash ou deformação. Depois que o material preenche a cavidade, o molde poderá prosseguir para o estágio de resfriamento.

Resfriamento:

O estágio de resfriamento é crucial porque determina a forma final, a força e a aparência da parte moldada. Depois que o molde é preenchido com o material fundido, ele precisa de tempo para esfriar e solidificar antes que a peça possa ser ejetada. O tempo de resfriamento varia dependendo de vários fatores:

Tipo de material: Materiais diferentes têm taxas de resfriamento diferentes. Por exemplo, termoplásticos como polietileno resfriam mais rápido do que termofícios como resinas fenólicas. Materiais com maior condutividade térmica tendem a esfriar também mais rapidamente.

Espessura da peça: as peças mais espessas levam mais tempo para esfriar, porque o calor precisa viajar mais do centro da peça para a superfície externa. Peças mais finas vão esfriar mais rapidamente.

Design do molde: o próprio molde desempenha um grande papel. Os moldes com melhor transferência de calor (como aqueles com canais de resfriamento projetados para ajudar a remover o calor) permitirão que a peça esfrie mais rápido e de maneira mais uniforme, o que ajuda a reduzir defeitos como deformação.

Taxa de resfriamento: o resfriamento muito rapidamente pode causar tensões internas no material, levando a problemas como rachaduras ou encolhimento. Por outro lado, o resfriamento muito lentamente pode resultar em tempos de ciclo mais longos, reduzindo a eficiência.

É um equilíbrio delicado, pois o resfriamento adequado garante que a peça mantenha suas dimensões e não deforme ou se deforme. Os fabricantes geralmente usam uma curva de resfriamento para otimizar o processo e minimizar os tempos de produção, garantindo resultados de alta qualidade.

Abertura do molde

O palco é sobre liberar a peça com segurança e suavemente depois de esfriar e solidificada. Aqui está como funciona:

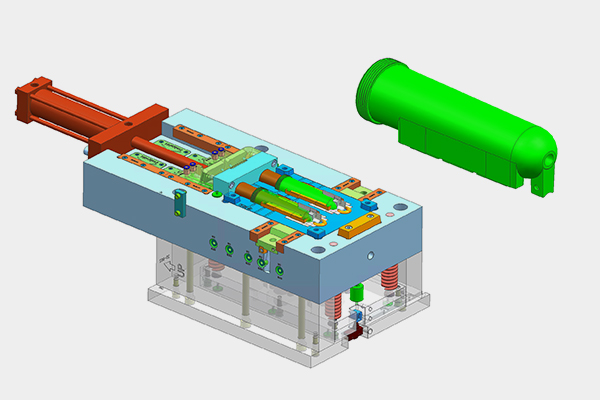

Abertura do molde: Uma vez que a peça esfrie o suficiente, as duas metades do molde (o núcleo e a cavidade) são separadas. Isso é feito pelo mecanismo de abertura do molde, que pode ser alimentado por sistemas hidráulicos, pneumáticos ou mecânicos, dependendo do tipo de máquina de moldagem por injeção.

Mecanismo de ejeção: a maioria dos moldes está equipada com um sistema ejetor (geralmente usando pinos ejetores) que ajuda a empurrar a parte para fora do molde. Esses pinos geralmente estão localizados na metade móvel do molde. Quando o molde é aberto, os pinos do ejetor ou outros mecanismos pressionam contra a peça para empurrá -lo. O design dos pinos do ejetor é crucial para evitar danificar peças delicadas ou complexas, pois elas precisam empurrar a parte de uma maneira que não causará deformação ou marcas.

Considerações no projeto do molde: o molde deve ser projetado com recursos específicos, como ângulos de rascunho (ângulos leves na superfície da parte) para permitir uma remoção mais fácil. Se uma peça possui geometria ou sub -escutas complexos (recursos que não podem ser liberados diretamente de um molde), o molde pode incluir ações laterais, levantadores ou controles deslizantes para permitir que a peça seja ejetada sem danos.

Manuseio de peças: Uma vez ejetado, a peça pode ser removida automaticamente usando braços robóticos ou manualmente, dependendo da complexidade e tamanho da peça. Nesse ponto, a peça pode estar pronta para operações secundárias, como corte ou montagem.

Ejeção

O estágio de ejeção é a última etapa em que a peça é removida do molde depois de esfriar e solidificada. É aqui que o sistema de design e ejeção do molde realmente entra em jogo para garantir que a peça seja liberada com segurança e eficiência. Aqui está um olhar mais de perto:

Pinos do ejetor: o mecanismo de ejeção mais comum envolve pinos ejetores, que são pequenas hastes posicionadas no molde. Quando o molde se abre, esses pinos empurram contra a parte, forçando -o a sair da cavidade. Os pinos estão cuidadosamente posicionados para evitar deixar marcas ou danificar a peça.

Placas de ejeção: Alguns moldes usam uma placa de ejeção, que move toda a parte para a frente para fora do molde. Isso é frequentemente usado para partes maiores ou mais complexas que requerem mais força ou um tipo diferente de mecanismo de pressão.

Ejeção de ar: Em alguns casos, o ar comprimido pode ser usado para ajudar a remover as peças do molde. Isso é particularmente útil para peças ou peças menores com paredes finas que não exigem muita força para ejetar. O ar ajuda a empurrar a parte para fora, reduzindo o risco de dano.

Formas de peça complexas: Para peças com reduções ou formas intrincadas, os sistemas de ejetores podem ser mais complicados. Recursos como ações laterais, levantamentos ou slides são usados para mover peças para fora do molde de uma maneira que não os danifique. Esses recursos adicionais ajudam com peças que não podem ser ejetadas diretamente em uma linha reta por causa de sua geometria.

Considerações sobre desgaste do molde: Com o tempo, os pinos do ejetor e outros componentes de ejeção podem se desgastar devido às forças envolvidas. A manutenção regular e o design adequado do molde ajudam a minimizar o desgaste, garantindo que o processo permaneça suave e eficiente.

Depois que a parte é ejetada, ela pode passar por etapas pós-processamento, como cortar o excesso de material, limpeza ou montagem, dependendo do uso pretendido.