No mundo da fabricação, UMssim, moldagem por injeção é um processo poderoso usado para criar tudo, desde painéis de carro a tampas de garrafa. No entanto, mesmo com a tecnologia moderna, os defeitos podem acontecer. Um dos mais comuns e frustrantes deles é o tiro curto . Esse defeito não parece mal; Ele cria uma parte não funcional, levando a materiais desperdiçados, atrasos na produção e custos mais altos. Entender por que as fotos curtas ocorrem e como corrigi -las é essencial para qualquer pessoa envolvida na fabricação de peças de plástico. Este guia o levará através das causas, soluções e métodos de prevenção para ajudá-lo a produzir peças completas de alta qualidade sempre.

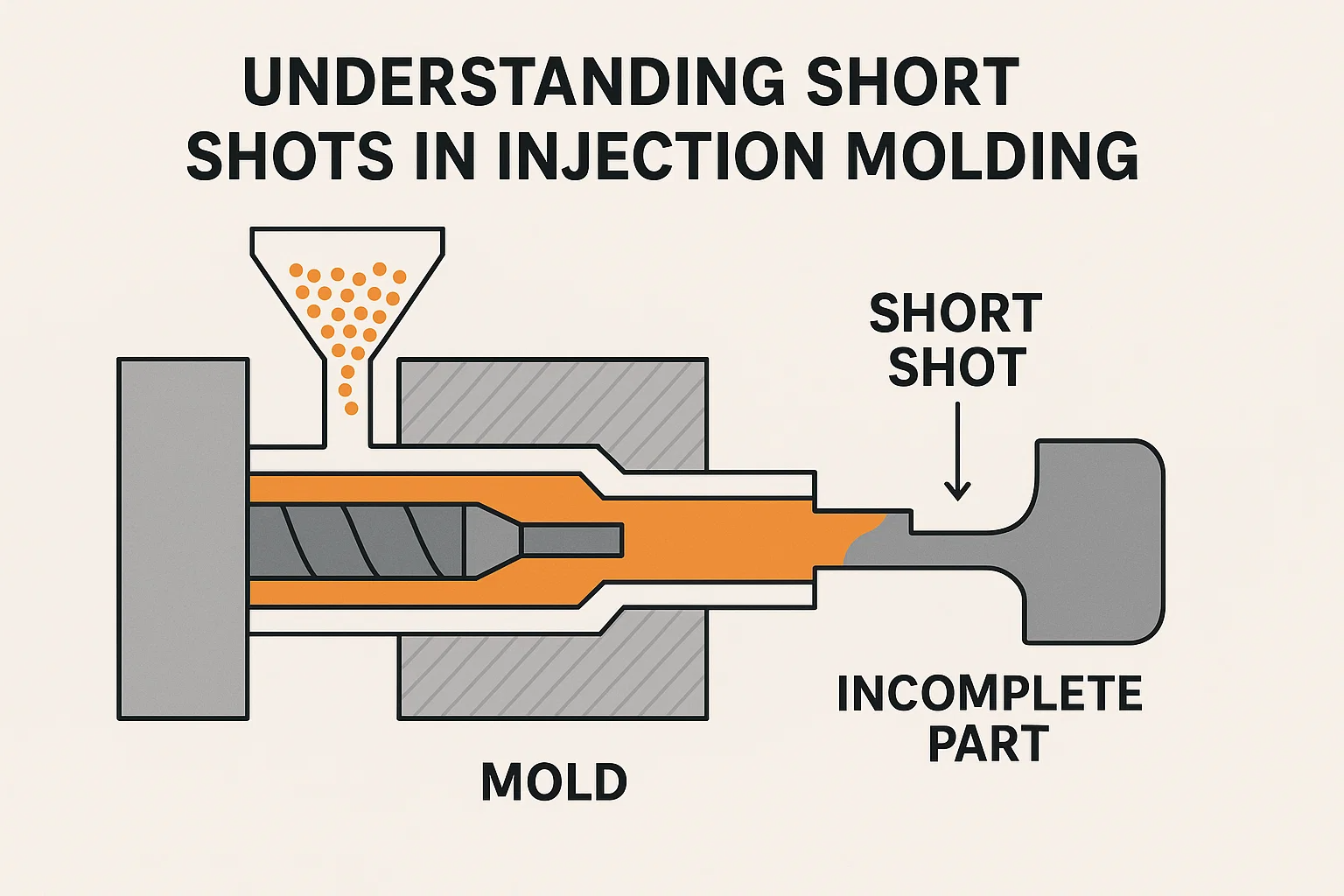

O que é um tiro curto na moldagem por injeção?

Simplificando, a tiro curto é um defeito de moldagem em que a resina plástica fundida falha em encher completamente a cavidade do molde. Em vez de uma parte completa e perfeita, você acaba com um componente incompleto ou "curto". É como tentar encher um copo com água, mas acabando antes que o copo esteja cheio. O resultado é uma parte que falta seções, geralmente nos pontos mais distantes de onde o plástico foi injetado. Visualmente, um tiro curto pode aparecer como uma peça parcialmente formada, ou pode ter uma borda lisa e arredondada, onde o fluxo de plástico parou abruptamente. Como uma foto curta é uma parte incompleta, é imediatamente inutilizável e deve ser descartada. Muitas vezes, é um sintoma de problemas subjacentes com a máquina, molde ou material que precisam ser diagnosticados e corrigidos.

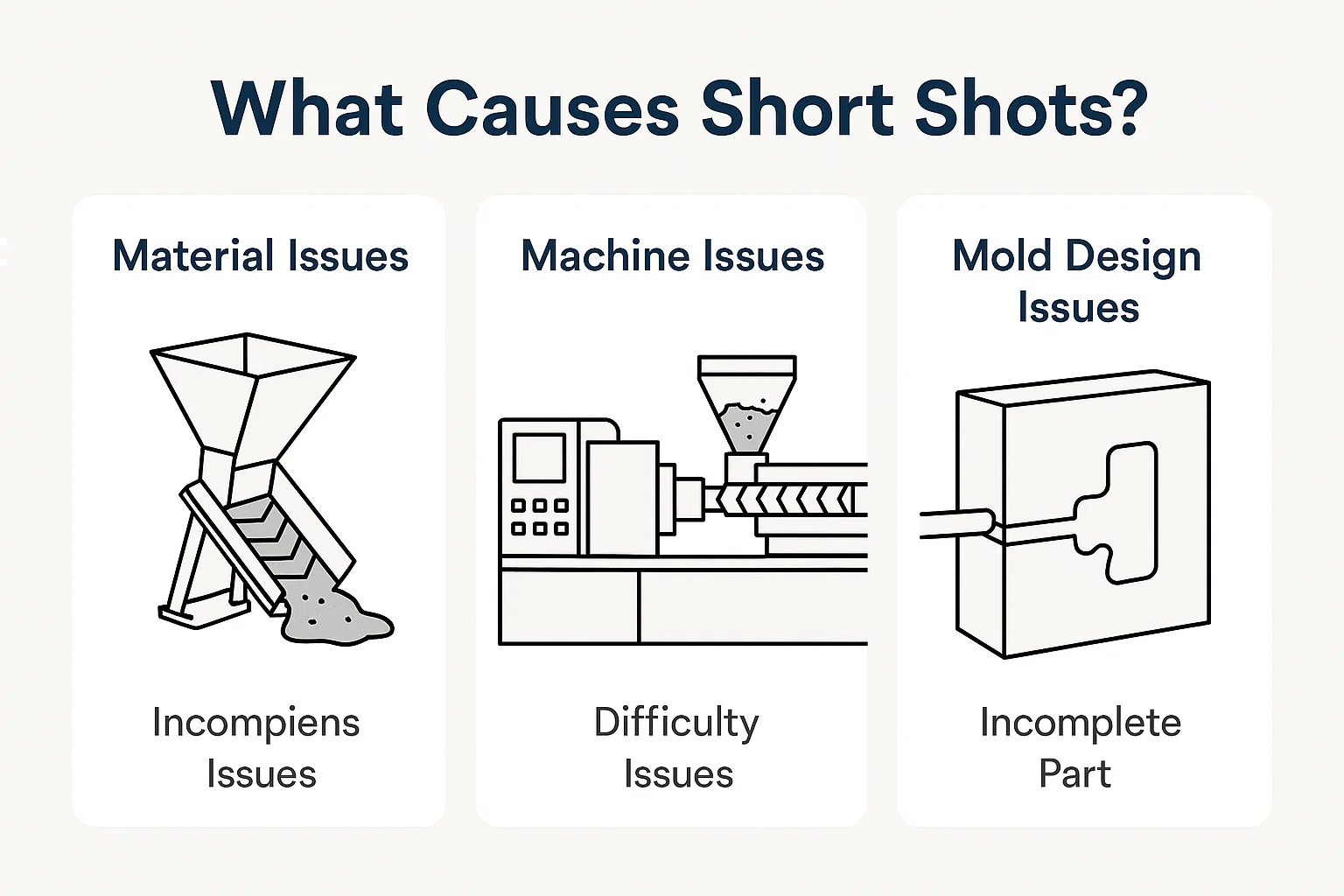

O que causa fotos curtas?

O diagnóstico de uma foto curta requer uma abordagem sistemática, pois a causa pode resultar de várias áreas diferentes do processo de moldagem por injeção. Os problemas mais comuns podem ser rastreados até o material, as configurações da máquina ou o próprio design do molde.

1. Questões materiais

O próprio plástico que você está moldando pode ser a causa raiz de um tiro curto. Os problemas com o estado ou a preparação da resina podem impedir que ele flua corretamente para o molde.

-

Material insuficiente: A causa mais direta é simplesmente não ter plástico suficiente para encher o molde. Isso pode acontecer se o parafuso da máquina de moldagem por injeção não estiver avançando o suficiente para empurrar o volume necessário de plástico ou se houver um bloqueio no sistema de alimentação.

-

Soluções: Verifique a tremonha do material e o mecanismo de alimentação da máquina para garantir que não esteja vazio ou bloqueado. Aumente o tamanho do tiro no painel de controle da máquina para fornecer um volume maior de material.

-

-

Temperatura incorreta de fusão: Se o plástico não for aquecido à temperatura adequada, sua viscosidade (sua resistência ao fluxo) será muito alta. Um derretimento espesso "frio" luta para fluir através dos corredores e portões estreitos e pode solidificar antes que ele possa encher toda a cavidade.

-

Soluções: Consulte a folha de dados do fornecedor de materiais para a faixa de temperatura de fusão recomendada. Ajuste as temperaturas do aquecedor de barril e do bico na máquina para aumentar a temperatura do plástico e diminuir sua viscosidade.

-

-

Viscosidade do material: Mesmo na temperatura correta, alguns plásticos são inerentemente mais viscosos (mais espessos) do que outros. Materiais como policarbonato e poliestireno de alto impacto podem ser mais propensos a tiros curtos devido às suas características de fluxo. Além disso, a umidade dos plásticos higroscópicos (aqueles que absorvem a água, como o nylon) podem fazer com que eles se degradam e perdam suas propriedades de fluxo.

-

Soluções: Verifique se os materiais são devidamente secos antes do uso de acordo com as especificações do fabricante. Considere o uso de um grau de viscosidade inferior do mesmo material, ou um material completamente diferente com melhores características de fluxo.

-

2. Problemas da máquina

As configurações na sua máquina de moldagem por injeção são críticas. Mesmo com o material e o molde certos, os parâmetros incorretos podem facilmente levar a um tiro curto.

-

Pressão inadequada de injeção: A pressão é a força que empurra o plástico fundido para o molde. Se a pressão da injeção estiver muito baixa, o plástico não terá força suficiente para viajar para as extremidades mais distantes da cavidade.

-

Soluções: Aumente a configuração da pressão da injeção na máquina. Esta é frequentemente a primeira e mais simples solução a experimentar. No entanto, tenha cuidado para não usar pressão excessiva, pois pode causar outros defeitos como o Flash.

-

-

Velocidade de injeção incorreta: A velocidade na qual o plástico é injetado também desempenha um papel crucial. Se a velocidade estiver muito lenta, o plástico pode começar a esfriar e solidificar prematuramente antes que a cavidade esteja cheia. Isto é especialmente verdadeiro para peças de paredes finas.

-

Soluções: Aumente a velocidade de injeção. Uma taxa de injeção mais rápida pode ajudar o plástico a alcançar todas as partes do molde antes de perder calor e viscosidade.

-

-

Problemas de ventilação: À medida que o plástico enche um molde, o ar preso interno deve ter uma maneira de escapar. Se as aberturas do molde forem bloqueadas ou de tamanho inadequado, o ar preso criará uma contrapressão que resiste ao fluxo de plástico, efetivamente "curto" o tiro.

-

Soluções: Limpe as aberturas e as linhas de despedida do molde. Verifique se as profundidades de ventilação estão corretas (normalmente 0,0005 a 0,001 polegadas ou 0,013 a 0,025 mm). Considere adicionar aberturas adicionais ou um sistema de ventilação a vácuo para moldes complexos.

-

3. Problemas de design de molde

Mesmo com configurações perfeitas de material e máquina, um molde mal projetado pode tornar impossível produzir uma peça completa. Esses problemas geralmente são os mais difíceis de resolver, porque exigem modificações físicas para as ferramentas.

-

Tamanho e localização do portão: O portão é a abertura através da qual o plástico derretido entra na cavidade do molde.

-

Tamanho do portão: Se o portão for muito pequeno, pode atuar como uma restrição, impedindo que material suficiente flua para a cavidade. O atrito de um pequeno portão também pode fazer com que o material esfrie prematuramente.

-

Soluções: Amplie o tamanho do portão. Um portão mais largo ou mais espesso permite um fluxo de plástico mais rápido e eficiente de plástico.

-

-

Localização do portão: Um portão localizado incorretamente também pode levar a um tiro curto, especialmente se estiver longe das áreas que precisam ser preenchidas por último. Isso aumenta o comprimento do fluxo e o risco de resfriamento de plástico antes de atingir o final da cavidade.

-

Soluções: Realoque o portão para uma posição mais central ou ideal para garantir que todas as áreas da peça possam ser preenchidas uniformemente. Para partes complexas, vários portões podem ser necessários.

-

-

-

Design do sistema corredor: O sistema corredor é uma rede de canais que direciona o plástico do bico da máquina para os portões.

-

Tamanho e layout do corredor: Um sistema de corredor muito pequeno ou muito longo pode causar uma queda de pressão significativa, o que significa que não há força suficiente para empurrar o plástico até o final da cavidade do molde.

-

Soluções: Aumente o diâmetro dos corredores para reduzir a perda de pressão e melhorar o fluxo. Redesenhe o layout do corredor para ser mais direto e equilibrado, garantindo que todas as cavidades (em um molde de várias cavidades) preencham na mesma taxa.

-

-

-

Espessura da parede: As seções de parede fina em uma peça de design podem ser uma das principais causas de tiros curtos. O plástico fundido esfria muito rapidamente e, se tiver que fluir através de uma área muito fina, poderá solidificar antes de chegar ao outro lado, criando uma parte incompleta.

-

Soluções: Modifique o design da peça para aumentar a espessura da parede nas áreas problemáticas. Embora isso nem sempre seja possível, é uma consideração importante durante a fase de projeto inicial. Para moldes existentes, pode ser necessário usar um material mais fluido, temperaturas mais altas ou velocidades de injeção mais rápidas para compensar.

-

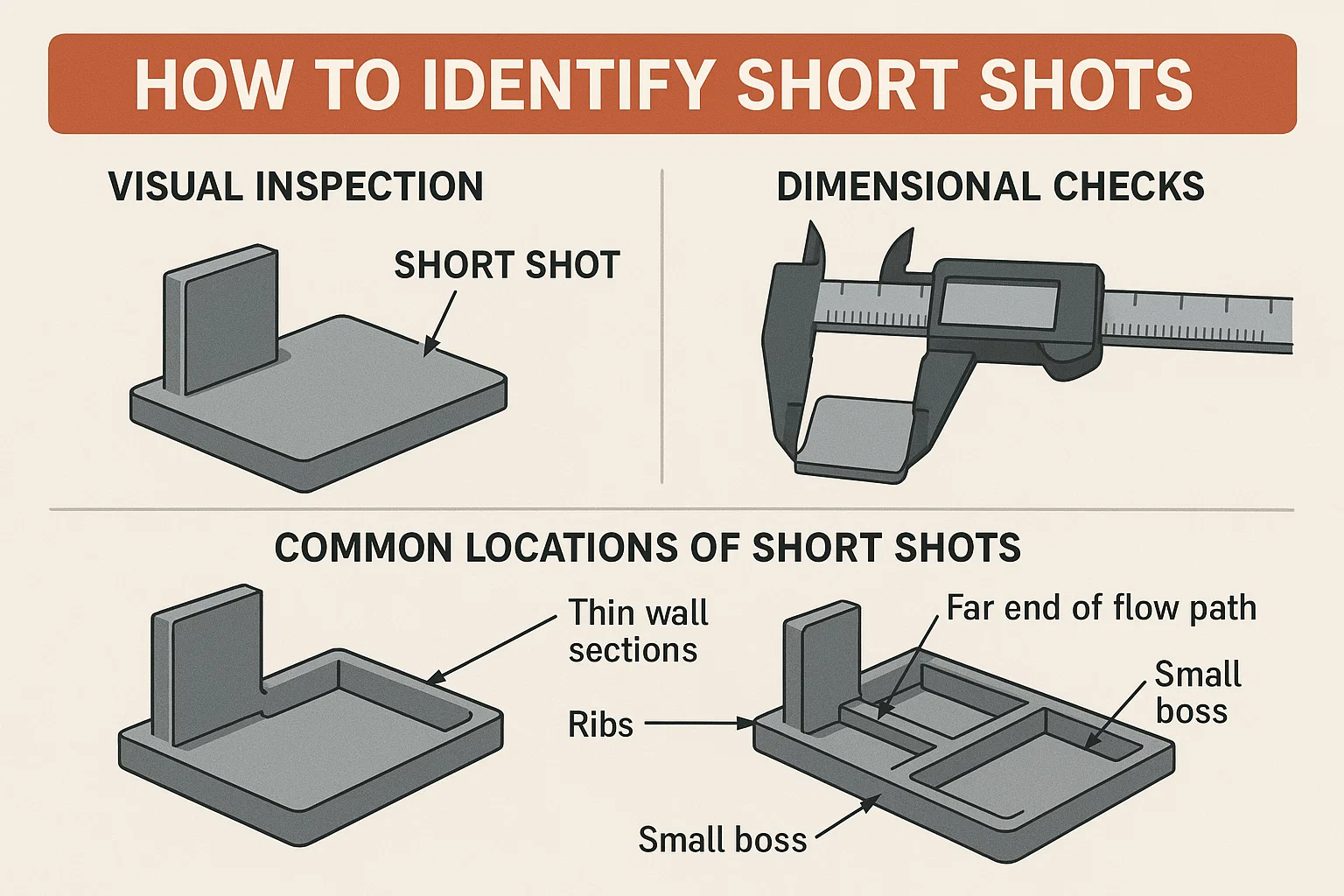

Como identificar fotos curtas

Identificar um tiro curto é geralmente direto, pois é um defeito muito visível. No entanto, uma abordagem sistemática ajuda a confirmar o problema e identificar sua localização exata, o que é crucial para uma solução de problemas eficazes.

Inspeção visual

A maneira mais comum de identificar um tiro curto é através de uma rápida verificação visual. Uma foto curta é imediatamente óbvia porque a peça está incompleta. Você notará que as seções da peça estão ausentes ou que a peça termina abruptamente com uma borda inacabada e arredondada, onde o fluxo de plástico parou. Esta é normalmente uma superfície lisa e curva, porque a tensão superficial do plástico fundido faz com que ela se afaste levemente à medida que solidifica. Este é um sinal revelador de que a cavidade do molde não estava preenchida.

Verificações dimensionais

Embora uma verificação visual seja suficiente, a execução de uma verificação dimensional pode fornecer informações mais específicas, especialmente para peças com geometrias complexas. Se você tem uma parte que parece quase Completo, mas você não tem certeza, meça seu comprimento, largura e altura. Um tiro curto deixará de atender às dimensões necessárias, pois a peça não terá preenchido toda a cavidade do molde. Para peças com paredes finas, um tiro curto pode não ser visivelmente óbvio no começo, mas uma verificação dimensional confirmará o problema.

Locais comuns de tiros curtos

Tiros curtos quase sempre ocorrem no fim do caminho do fluxo , que é o ponto mais distante do portão em que o plástico entra na cavidade. O plástico derretido perde calor e pressão à medida que viaja; portanto, as últimas áreas a serem preenchidas são as mais suscetíveis a um tiro curto. Essas áreas são frequentemente:

-

Seções de parede fina.

-

Costelas ou chefes pequenos.

-

Recursos que estão a uma longa distância do portão.

-

Áreas com baixa ou sem ventilação.

Ao saber onde procurar, você pode confirmar rapidamente um tiro curto e começar a vinculá -lo às causas em potencial discutidas anteriormente.

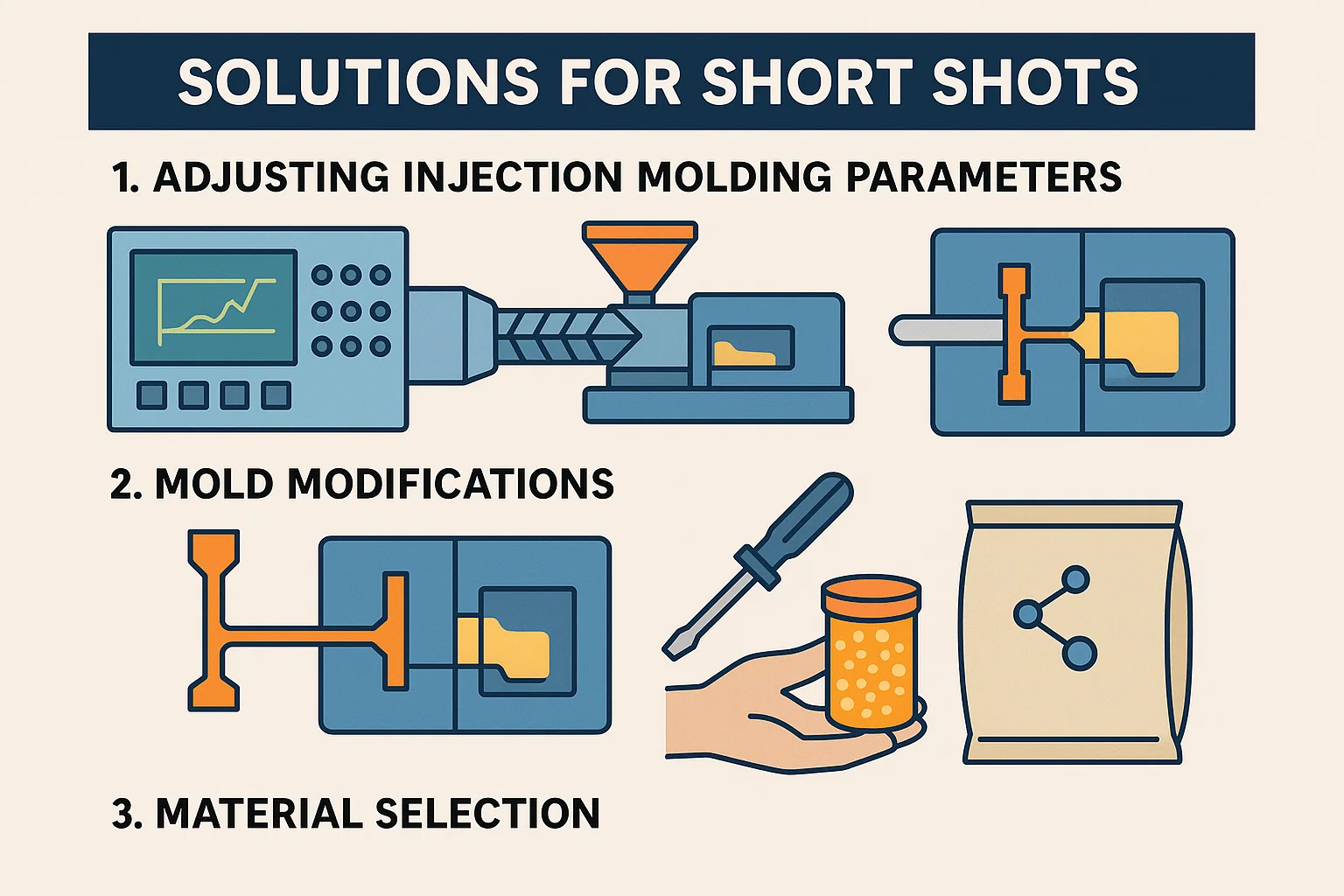

Soluções para fotos curtas

Resolver um tiro curto requer uma abordagem estratégica. Muitas vezes, é melhor começar com as soluções mais fáceis e econômicas antes de se mudar para as mais complexas e caras. Comece com as configurações da máquina, considere o material e, finalmente, olhe para o próprio molde.

1. Ajustando os parâmetros de moldagem por injeção

A maneira mais rápida e comum de corrigir uma foto curta é fazendo ajustes nas configurações da máquina. Essas mudanças geralmente podem ser feitas no painel de controle sem interromper a produção por muito tempo.

-

Aumento da pressão de injeção: Esta é geralmente a primeira e mais eficaz solução. Ao aumentar a pressão, você dá mais força ao plástico derretido para viajar pelo molde, ajudando-o a preencher até as áreas mais difíceis de alcançar. Aumente a pressão em pequenos incrementos (por exemplo, 50-100 psi) até que a peça esteja concluída.

-

Otimizando a velocidade de injeção: Uma velocidade de injeção mais rápida pode ajudar a preencher o molde antes que o plástico tenha a chance de esfriar e solidificar. Isso é particularmente importante para peças de paredes finas ou com caminhos de fluxo longo. Assim como na pressão, aumente a velocidade gradualmente para evitar outros defeitos, como flash ou queimaduras.

-

Modificando a temperatura de fusão: Uma temperatura de fusão mais alta diminuirá o plástico viscosidade , fazendo com que flua mais facilmente. Verifique a folha de dados do material quanto à faixa de temperatura recomendada e aumente as temperaturas do barril e do bico para melhorar a fluidez. Esta pode ser uma solução muito eficaz, mas esteja atento a não superaquecer o material, o que pode causar degradação.

2. Modificações de mofo

Se os parâmetros da máquina de ajuste não resolver o problema, o problema pode estar com o próprio molde. Essas soluções requerem desligamento da máquina e modificando fisicamente a ferramenta. Embora mais onerosos, eles fornecem uma correção de longo prazo.

-

Ajustes de portão e corredor: O tamanho e o design do portão e dos corredores são críticos para o fluxo adequado. Se forem muito pequenos, podem restringir o fluxo de plástico. Aumentar o portão ou ampliar os corredores permitirá que mais material flua para a cavidade com menos resistência. Para moldes com várias cavernas, o equilíbrio dos corredores também é fundamental para garantir que cada cavidade seja enche uniforme.

-

Melhorando a ventilação: O ar preso no molde pode atuar como uma almofada, impedindo que o plástico enche a cavidade. Limpar as aberturas existentes é um primeiro passo simples. Se o problema persistir, um fabricante de moldes pode precisar adicionar aberturas adicionais ao molde nos pontos em que o tiro curto está ocorrendo. Em alguns casos, um Sistema de ventilação a vácuo Pode ser instalado para retirar ativamente o ar do molde.

-

Aprimoramentos do sistema de aquecimento: Para moldes complexos ou peças de paredes grossas, um sistema de corredor quente pode ser usado. Ao contrário dos corredores frios, os corredores quentes mantêm o plástico derretido até o portão, eliminando a necessidade de reaquecer e garantir uma temperatura mais consistente e fluxo mais fácil.

3. Seleção de material

Às vezes, a solução mais simples é alternar os materiais ou garantir que a corrente seja preparada corretamente.

-

Escolhendo a nota de material certa: Dentro de um único tipo de plástico, existem graus diferentes com propriedades de fluxo variadas. Se você estiver usando um material com uma baixa taxa de fluxo de fusão (MFR), considere mudar para um grau MFR mais alto, projetado para fluir com mais facilidade.

-

Técnicas de secagem de materiais: Muitos plásticos higroscópicos (como nylon, ABS e policarbonato) absorvem a umidade do ar. Quando moldado, essa umidade se transforma em vapor, que pode impedir o fluxo de plástico e causar fotos curtas. Sempre verifique se o seu material está seco adequadamente em um ar quente ou secador dessecante antes do processamento.

Prevenindo tiros curtos

A melhor maneira de lidar com um tiro curto é impedir que isso aconteça em primeiro lugar. Medidas proativas nas fases de design e manutenção podem economizar tempo e dinheiro significativos.

-

Princípios do projeto para fabricação (DFM): Este é um primeiro passo crucial. O DFM envolve o design de uma parte com o processo de fabricação em mente. Quando se trata de moldagem por injeção, isso significa:

-

Espessura uniforme da parede: Evite mudanças dramáticas na espessura da parede. Isso garante que os fluxos de plástico e esfriem a uma taxa consistente, impedindo tiros curtos em seções finas.

-

Design de costela e chefe apropriado: Certifique -se de que as costelas, os chefes e outros recursos sejam projetados com ângulos e filetes de rascunho adequados para facilitar o fluxo de plástico fácil e evitar armadilhas de ar.

-

Minimize o comprimento do fluxo: Projete a peça para que o plástico não precise viajar uma distância excessivamente longa do portão, reduzindo o risco de resfriamento prematuro.

-

-

Manutenção regular da máquina: Uma máquina bem conservada é uma máquina confiável. Verificar e atender regularmente sua máquina de moldagem por injeção pode evitar muitos problemas que levam a tiros curtos.

-

Bicos e barris limpos: Certifique-se de que não haja bloqueios ou acúmulos de plástico solidificado que possa restringir o fluxo do material.

-

Verifique as bandas de aquecedor e termopares: Verifique se todos os elementos de aquecimento estão funcionando corretamente para garantir que o plástico esteja derretendo uniformemente e atingindo a temperatura desejada.

-

-

Melhores práticas de manuseio de materiais: O armazenamento e a preparação de material adequados são essenciais.

-

Secagem correta: Sempre materiais higroscópicos secos, conforme recomendado pelo fornecedor. Esta é talvez a etapa preventiva mais importante para esses materiais.

-

Armazenamento adequado: Armazene as resinas em ambientes selados e controlados por clima para evitar a absorção e contaminação da umidade.

-

Estudos de caso

Exemplos do mundo real ilustram como os princípios da solução de problemas se aplicam na prática. Esses estudos de caso destacam a importância do diagnóstico sistemático.

-

Estudo de caso 1: A caixa eletrônica de paredes finas

-

Problema: Um fabricante estava produzindo um invólucro de parede fina para um dispositivo eletrônico de consumo. As peças saíram consistentemente com um tiro curto em um canto mais distante do portão.

-

Diagnóstico: As tentativas iniciais de aumentar a pressão e a velocidade falharam, causando flash (excesso de plástico) em outras partes do molde. Uma análise detalhada mostrou que o plástico estava esfriando muito rapidamente, enquanto fluía pela seção fina.

-

Solução: A equipe determinou que o temperatura de fusão estava muito baixo para a fina geometria da parte. Eles aumentaram a temperatura do barril e do bico em 20 ° F, o que reduziu a viscosidade do plástico apenas o suficiente para permitir que ele preencha toda a cavidade sem exigir pressão excessiva. As peças foram então produzidas sem defeitos.

-

-

Estudo de caso 2: o molde de tampa de várias cavernas

-

Problema: Um molde com quatro cavidades idênticas estava produzindo tiros curtos em uma ou duas cavidades, enquanto as outras encheram perfeitamente.

-

Diagnóstico: Como as fotos curtas foram localizadas em cavidades específicas, o problema não estava relacionado a configurações ou materiais da máquina. Foi um Projeto de projeto de molde . Uma inspeção visual dos corredores revelou que o corredor que leva às cáries curtas era um pouco mais longo e mais fino que os outros, causando um desequilíbrio de pressão .

-

Solução: O molde foi enviado para uma loja de ferramentas onde os corredores foram re-usinados para ter comprimento e diâmetro uniformes. Esse equilibrado o sistema corredor , garantindo que o plástico fluísse com a mesma pressão para todas as quatro cavidades, eliminando os tiros curtos.

-

Técnicas avançadas

Para produção de alto volume ou peças complexas, uma abordagem mais científica para diagnosticar e prevenir fotos curtas pode economizar imensas quantidades de tempo e dinheiro.

-

Análise de fluxo de molde: Antes mesmo de um molde ser construído, Análise de fluxo de molde (MFA) O software pode simular o processo de moldagem por injeção. Ele prevê como o plástico fundido encherá uma cavidade, identificando possíveis áreas problemáticas, como tiros curtos, armadilhas de ar e linhas de solda. Usando o MFA, os engenheiros podem otimizar Locais do portão , Sistemas de corredor e parte da espessura da parede para evitar defeitos antes que qualquer aço seja cortado.

-

Sensores e sistemas de monitoramento: As máquinas modernas de moldagem por injeção podem ser equipadas com sensores que fornecem dados em tempo real sobre pressão, temperatura e velocidade. Sensores de pressão em moldura são particularmente úteis; Eles medem a pressão dentro da cavidade e podem detectar um tiro curto em uma fração de segundo, permitindo que a máquina seja interrompida automaticamente. Esse nível de monitoramento permite que os operadores façam ajustes precisos e orientados a dados e garante qualidade de peça consistente.

Conclusão

A tiro curto é mais do que apenas um defeito visível; É um sinal claro de que algo no processo de moldagem por injeção, máquina ou projeto de molde está fora de sincronia. Embora sejam uma frustração comum na fabricação, eles também são um problema solucionável. Ao diagnosticar sistematicamente a causa raiz - seja um problema com o material, as configurações da máquina ou o próprio molde - você pode implementar soluções eficazes e recuperar a produção nos trilhos.

A chave para o sucesso a longo prazo, no entanto, está em prevenção . Ao abraçar princípios como Design para fabricação (DFM) e implementando manutenção regular e manuseio de material adequado, você pode minimizar o risco de tiros curtos antes mesmo de ocorrer. E para projetos complexos ou de alto volume, ferramentas avançadas como Análise de fluxo de molde E os sensores em molde oferecem uma maneira poderosa de garantir a qualidade e a eficiência desde o início. Por fim, entender e abordar tiros curtos não é apenas corrigir um defeito, mas sobre otimizar toda a sua operação de moldagem por injeção para resultados consistentes e de alta qualidade.