Introdução à moldagem por injeção de ABS

Na vasta paisagem da fabricação moderna, moldagem por injeção é uma tecnologia de pedra angular, permitindo a produção em massa de componentes plásticos complexos com precisão e eficiência. Entre a inúmeros polímeros utilizados neste processo, Acrilonitrila butadieno estireno, comumente conhecido como ABS , se distingue como um termoplástico altamente versátil e amplamente adotado. Seu equilíbrio único de propriedades o torna um material indispensável em vários setores, de bens de consumo a dispositivos médicos sofisticados.

Este guia abrangente explorará o mundo fascinante da moldagem por injeção de ABS, aprofundando as características fundamentais do plástico ABS, as etapas complexas do processo de moldagem por injeção, considerações críticas de design e a gama expansiva de suas aplicações. Também abordaremos desafios comuns, controle de qualidade, fatores de custo e as emocionantes tendências futuras que moldam esse campo dinâmico.

O que é ABS?

Em sua essência, Acrilonitrila butadieno estireno (ABS) é um terpolímero termoplástico amorfo. Isso significa que é uma mistura de três monômeros distintos:

-

Acrilonitrila (a): Fornece resistência a produtos químicos, estabilidade de calor e rigidez.

-

Butadieno (b): Contribui com a força e a tenacidade do impacto, principalmente a baixas temperaturas.

-

Estireno (s): Oferece brilho, processabilidade e rigidez.

A combinação única e o enxerto desses três monômeros resultam em um material que aproveita os pontos fortes de cada um, criando um plástico robusto com um equilíbrio notável de propriedades. Ao contrário dos polímeros cristalinos ou semi-cristalinos, o ABS possui uma estrutura amorfa, o que oferece boa estabilidade dimensional e uma ampla janela de processamento.

O desenvolvimento do plástico ABS começou em meados do século XX, emergindo como uma alternativa superior a outros plásticos de engenharia devido às suas excelentes propriedades mecânicas e facilidade de processamento. Sua capacidade de ser facilmente moldada e terminada rapidamente levou à sua ampla adoção em vários setores, consolidando sua reputação como um dos termoplásticos de engenharia mais importantes disponíveis hoje.

Visão geral da moldagem de injeção

Moldagem por injeção é um processo de fabricação para produzir peças, injetando material fundido em um molde. É mais comumente usado para polímeros termoplásticos e termoestivos, mas também pode ser usado com metais (como na fundição) e cerâmica. O processo começa com material plástico cru, normalmente em forma granular, sendo alimentada em um barril aquecido, misturado e depois forçado a uma cavidade do molde, onde esfria e endurece para a configuração do molde.

Comparado a outros processos de fabricação, como usinagem, impressão 3D ou moldagem por sopro, a moldagem por injeção oferece várias vantagens distintas e algumas considerações:

Vantagens da moldagem por injeção:

-

Altas taxas de produção: Ideal para produção em massa devido a tempos de ciclo rápido.

-

Excelente repetibilidade: Produz peças com alta consistência e tolerâncias apertadas.

-

Geometrias complexas: Capaz de criar formas e desenhos complexos em uma única foto.

-

Ampla versatilidade do material: Pode processar uma vasta gama de polímeros termoplásticos e termoestivos.

-

Reduzido pós-processamento: As peças geralmente requerem um acabamento mínimo ou sem ejeção.

-

Custo-efetividade: Baixo custo unitário para produção de alto volume, uma vez que as ferramentas são feitas.

Desvantagens e limitações da moldagem por injeção:

-

Altos custos iniciais de ferramentas: O design e a fabricação de moldes podem ser caros, tornando-o menos adequado para produção de baixo volume.

-

Restrições de design: Regras de projeto específicas (por exemplo, espessura uniforme da parede, ângulos de rascunho) devem ser seguidos para garantir a fabricação de peças e a qualidade.

-

Desperdício de material (embora frequentemente reciclável): Corredores e sprues podem gerar desperdício, embora estes sejam frequentemente reproduzidos e reutilizados.

-

Complexidade para pequenos lotes: Não é econômico para a produção muito pequena é executada devido a custos de configuração.

É essa combinação potente do material versátil do ABS e do processo eficiente de moldagem por injeção que permite a criação de uma vasta gama de componentes plásticos duráveis, esteticamente agradáveis e funcionais que são parte integrante do nosso mundo moderno.

Propriedades do material ABS

A adoção generalizada de ABS na moldagem por injeção é principalmente devido às suas propriedades excepcionais e equilibradas do material. Sua mistura única de acrilonitrila, butadieno e estireno resulta em um material que oferece uma combinação atraente de força, estética e processabilidade.

Principais características

Compreender as propriedades específicas do ABS é crucial para designers e engenheiros aproveitar seu potencial total e prever seu desempenho em várias aplicações.

-

Propriedades mecânicas:

-

Resistência ao impacto: Esta é talvez a característica mais definidora dos abdominais. A fase de borracha de butadieno fornece excelente resistência e resistência ao impacto, tornando -a menos quebradiça do que muitos outros plásticos comuns.

-

Resistência à tracção: O ABS exibe boa resistência à tração, indicando sua capacidade de suportar forças de tração antes de quebrar. A resistência à tração típica varia de 25 a 50 MPa.

-

Força de flexão: Ele também possui boa resistência à flexão, significando sua resistência à flexão ou deformação sob carga.

-

Dureza: O ABS oferece um bom equilíbrio de dureza e resistência, proporcionando resistência a arranhões e indentação. Sua dureza Rockwell normalmente varia de R70 a R115.

-

-

Propriedades térmicas:

-

Temperatura de transição vítrea (TG): O TG para ABS normalmente cai entre 105 ° C e 115 ° C (aproximadamente 221 ° F a 239 ° F). Abaixo desta temperatura, o material é rígido e de vidro; Acima, torna -se mais emborrachado e flexível, permitindo o processamento.

-

Temperatura de deflexão do calor (HDT): O HDT indica a temperatura na qual uma amostra de polímero desvia sob uma carga especificada. Para ABS, os valores de HDT normalmente variam de 85 ° C a 105 ° C (185 ° F a 221 ° F) a 0,45 MPa, tornando -o adequado para aplicações que requerem resistência moderada ao calor.

-

-

Resistência química:

-

O ABS geralmente mostra boa resistência a ácidos diluídos, álcalis e sais inorgânicos.

-

No entanto, tem baixa resistência a ácidos fortes, bases fortes, ésteres, cetonas e alguns hidrocarbonetos clorados , que pode causar inchaço, amolecimento ou dissolução. Esta é uma consideração crítica para aplicações envolvendo exposição química.

-

-

Propriedades elétricas:

-

ABS é um Excelente isolador elétrico , tornando-o adequado para aplicações em componentes elétricos e eletrônicos, onde a não condutividade é necessária. Sua força dielétrica é alta e mantém suas propriedades isolantes em uma variedade de temperaturas e frequências.

-

Vantagens do uso do ABS em moldagem por injeção

Além de suas propriedades inerentes, o ABS oferece várias vantagens de processamento que contribuem para sua popularidade na moldagem por injeção:

-

Custo-efetividade: Embora não seja o plástico mais barato, o ABS oferece um excelente equilíbrio entre desempenho e custo, fornecendo uma solução econômica para muitas aplicações que requerem boas propriedades mecânicas.

-

Facilidade de processamento: O ABS possui uma ampla janela de processamento, o que significa que pode ser moldado relativamente facilmente em uma variedade de temperaturas e pressões. Isso contribui para a produção estável e menos defeitos. Ele derrete prontamente e flui bem, permitindo o preenchimento de cavidades de moldes complexas.

-

Bom acabamento superficial: As peças moldadas a partir de ABS geralmente exibem um acabamento superficial suave, brilhante e esteticamente agradável, sem pós-processamento extenso, tornando-o ideal para produtos de consumo visíveis. Também pode ser facilmente texturizado durante a moldagem.

-

Estabilidade dimensional: As partes do ABS geralmente mostram boa estabilidade dimensional, o que significa que mantêm sua forma e tamanho, mesmo após a moldagem e durante a vida útil do serviço. Isso é crucial para peças que exigem tolerâncias rígidas ou ajuste consistente.

Desvantagens e limitações

Apesar de suas muitas vantagens, o ABS não deixa de ter suas desvantagens. Compreender essas limitações é vital para a seleção e design adequados de materiais:

-

Menor força em comparação com alguns outros plásticos: Embora forte, o ABS não é tão forte ou rígido quanto os plásticos de engenharia, como policarbonato (PC) ou alguns nylons, especialmente sob alta estresse ou temperaturas elevadas.

-

Má resistência ao solvente em alguns casos: Como mencionado anteriormente, sua suscetibilidade a certos solventes pode limitar seu uso em ambientes em que ele pode entrar em contato com produtos químicos agressivos.

-

Inflamabilidade: O ABS padrão é inflamável e queima quando exposto a uma chama, produzindo fumaça. Para aplicações que requerem retardamento de chama, estão disponíveis nobtivos de chamas Retardant (FR), que são formulados com aditivos para inibir a combustão.

-

Degradação UV: A exposição prolongada à luz ultravioleta (UV) pode levar à degradação, causando desbotamento de cores, propriedades mecânicas reduzidas e disputa de superfície. Para aplicações externas ou expostas a UV, são necessárias notas estabilizadas por UV ou revestimentos de proteção.

Ao pesar cuidadosamente essas características, os designers podem determinar se o ABS é o material ideal para sua aplicação específica de moldagem por injeção, garantindo que o produto final atenda a todos os requisitos de desempenho e estética.

O processo de moldagem por injeção de ABS

O processo de moldagem por injeção para ABS, embora fundamentalmente semelhante à moldagem de outros termoplásticos, requer atenção cuidadosa a parâmetros específicos para alavancar as propriedades exclusivas do ABS e garantir peças de alta qualidade. O processo é cíclico, produzindo uma nova parte a cada ciclo completo.

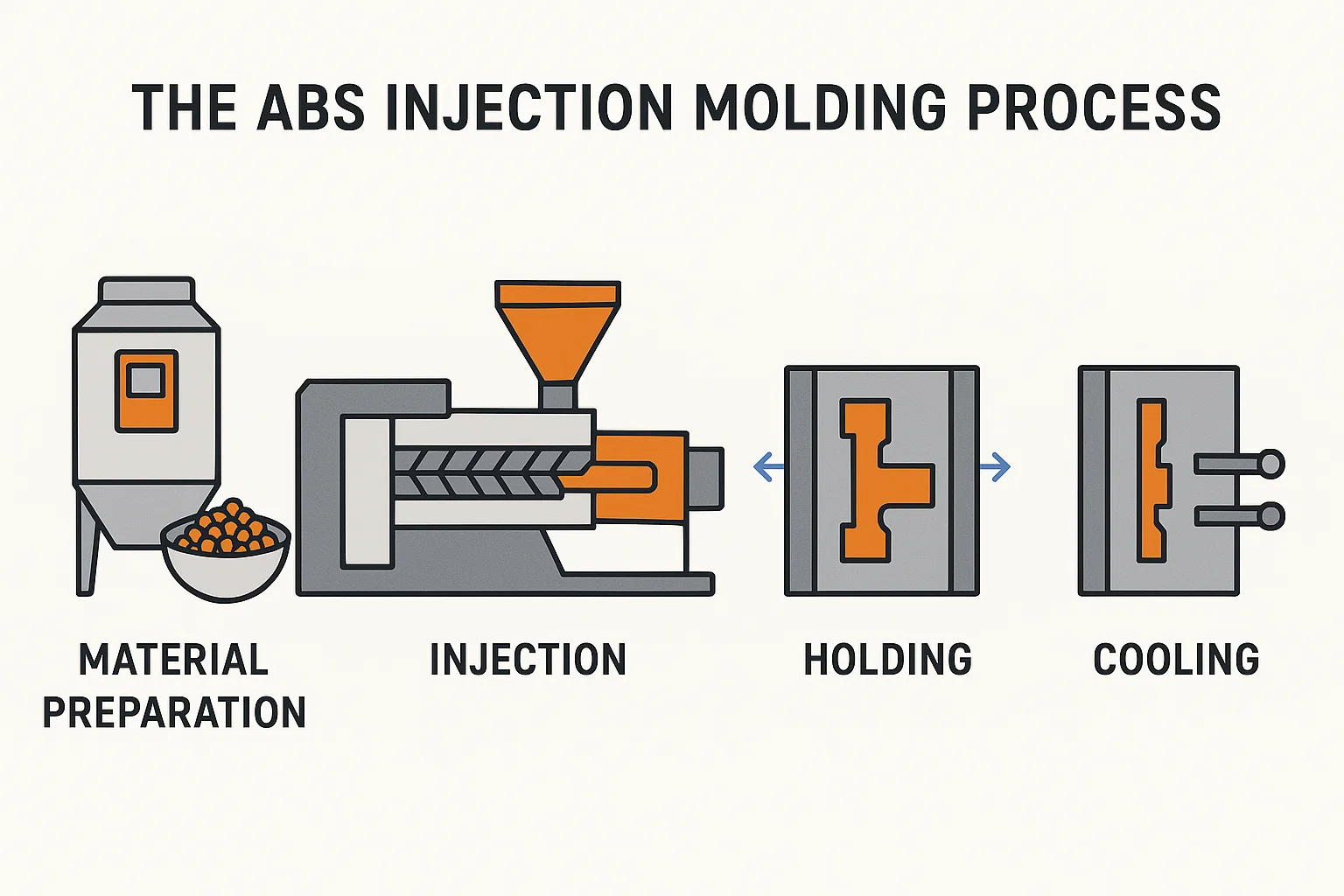

Guia passo a passo

A jornada de pellets de abdominais brutos para um componente acabado envolve vários estágios distintos:

-

Preparação do material: secagem e pré -aquecimento

-

Secagem: O ABS é higroscópico, o que significa que absorve a umidade da atmosfera. O excesso de umidade, mesmo em pequenas quantidades, pode causar defeitos cosméticos (como marcas de estação ou estrias de prata) e reduzir a resistência à peça durante a moldagem devido à hidrólise (degradação das cadeias poliméricas por água em altas temperaturas). Portanto, os pellets ABS devem ser completamente secos antes do processamento, normalmente em um secador dessecante, para um teor de umidade inferior a 0,1% (geralmente mais próximo de 0,05%) a temperaturas variando de 80 ° C a 95 ° C (176 ° F a 203 ° F) por 2-4 horas.

-

Pré -aquecimento (implícito): Enquanto o objetivo principal é a secagem, o processo de secagem também pré -aquece os pellets, o que pode reduzir ligeiramente o consumo de energia no barril.

-

-

Injeção: fusão e injeção de abdominais na cavidade do molde

-

Uma vez seco, os grânulos de ABS são alimentados de uma tremonha no barril da máquina de moldagem por injeção.

-

Dentro do barril, um parafuso rotativo move o material para a frente enquanto o derrete simultaneamente através de uma combinação de faixas de aquecimento (calor externo) e forças de cisalhamento (atrito gerado pela rotação do parafuso).

-

Os abdominais fundidos se acumulam na frente do parafuso. Quando um tamanho de tiro suficiente é coletado, o parafuso se move rapidamente para a frente, agindo como um êmbolo, para injetar o plástico fundido na cavidade do molde fechada através de um bico e o sistema de corredor do molde. Esta fase ocorre sob alta pressão (pressão de injeção) e velocidade controlada (velocidade de injeção).

-

-

Holding: Mantendo pressão para garantir o enchimento adequado

-

Imediatamente após o preenchimento da cavidade do molde, a pressão de injeção é reduzida a uma "pressão de retenção" sustentada e sustentada (também conhecida como pressão de embalagem).

-

Essa pressão de retenção é crítica por vários motivos:

-

Ele compensa o encolhimento do material à medida que o plástico esfria e solidifica dentro do molde.

-

Ele garante que a cavidade do molde seja completamente preenchida, impedindo "tiros curtos" ou vazios.

-

Ele inclui material adicional na cavidade, melhorando a densidade de peças, o acabamento da superfície e a precisão dimensional. A duração da fase de retenção é crucial.

-

-

-

Resfriamento: solidificando a parte dentro do molde

-

Após a fase de retenção, o plástico fundido começa a solidificar à medida que esfria dentro do molde. O molde é resfriado ativamente, normalmente circulando água ou óleo através de canais dentro das placas do molde.

-

O tempo de resfriamento é determinado pela espessura da parede da parte, pela temperatura do molde e pelo grau ABS específico. O tempo de resfriamento insuficiente pode levar à distorção, distorção ou dificuldade de ejeção, enquanto o tempo excessivo de resfriamento aumenta o tempo de ciclo e o custo de produção.

-

-

Ejeção: removendo a parte acabada do molde

-

Uma vez que a peça se resfriou o suficiente e solidificada para manter sua forma, o molde é aberto.

-

Os pinos do ejetor, normalmente localizados na metade móvel do molde, empurre a parte acabada para fora da cavidade do molde. O design adequado do molde, incluindo ângulos de rascunho e mecanismos de ejeção adequados, é crucial para a remoção de peças suaves e sem danos.

-

À medida que a parte é ejetada, o molde fecha e o próximo ciclo começa, com o parafuso já preparando o próximo tiro.

-

Parâmetros e considerações -chave

O controle preciso sobre vários parâmetros de processamento é fundamental para moldagem por injeção de ABS bem -sucedida. Desvios menores podem levar a defeitos de peça significativos.

-

Controle de temperatura:

-

Temperatura do barril: Isso influencia a viscosidade do fusão e a fluxo de ABS. As temperaturas típicas do barril para ABS variam de 190 ° C a 240 ° C (374 ° F a 464 ° F), geralmente com um perfil de temperatura progressivo da tremonha ao bico. Muito baixo, e o material não fluirá corretamente; muito alto, e a degradação pode ocorrer.

-

Temperatura do molde: Isso afeta significativamente o acabamento superficial da parte, a estabilidade dimensional e as tensões internas. Temperaturas mais altas do molde (por exemplo, 50 ° C a 80 ° C / 122 ° F a 176 ° F) geralmente melhoram o brilho da superfície, reduzem as marcas do coletor e minimizam a dobra, mas também podem estender os tempos de resfriamento.

-

-

Controle de pressão:

-

Pressão de injeção: A pressão inicial usada para preencher a cavidade do molde. Deve ser alto o suficiente para preencher o molde de maneira rápida e completa, mas não tão alta, a ponto de causar flash ou danificar o molde.

-

Pressão de retenção (pressão de embalagem): Aplicado após a injeção para compensar o encolhimento. Normalmente, 50-80% da pressão da injeção, é fundamental para alcançar uma boa densidade de parte e prevenir marcas de pia.

-

-

Velocidade de injeção:

-

A taxa na qual o plástico fundido enche o molde. As velocidades rápidas podem ajudar a preencher seções finas e alcançar um bom acabamento da superfície, mas muito rápido pode causar jato, marcas de queimadura ou ar preso. Velocidade mais lenta pode evitar esses problemas, mas pode levar a tiros curtos. A velocidade ideal geralmente envolve um perfil (por exemplo, preenchimento rápido e lento).

-

-

Tempo de refrigeração:

-

A duração que a peça permanece no molde para solidificação. É um equilíbrio entre garantir a estabilidade dimensional e minimizar o tempo do ciclo. Determinado pela espessura da parede, grau de material e temperatura do molde.

-

Equipamento e ferramentas

A moldagem bem -sucedida da injeção de ABS baseia -se em máquinas especializadas e moldes de manipulação precisamente.

-

Máquinas de moldagem por injeção: Essas máquinas variam em tamanho (força de fixação, tamanho de tiro) e tipo (hidráulico, elétrico, híbrido). Eles consistem em:

-

Unidade de aperto: Mantém a metade do molde e aplica força de fixação durante a injeção.

-

Unidade de injeção: Derrete e injeta o plástico, compreendendo o barril, parafuso, faixas de aquecedor e bico.

-

Sistema de controle: Gerencia e monitora todos os parâmetros do processo.

-

-

Projeto e construção de moldes: O molde é o coração do processo de moldagem por injeção. É normalmente feito de aço endurecido ou alumínio e usinado com precisão. Os principais aspectos incluem:

-

Cavidade e núcleo: Defina a forma externa e interna da peça.

-

Sistema de ejeção: Pinos, mangas ou pratos para empurrar a parte para fora.

-

Canais de resfriamento: Vias para o fluido regular a temperatura do molde.

-

Sistema de ventilação: Pequenos aberturas para permitir que o ar preso escape durante a injeção.

-

-

Tipos de portões e corredores: São caminhos dentro do molde que guiam o plástico fundido do bico para a cavidade do molde.

-

Corredores: Canais que transportam o plástico fundido do sprue (onde o plástico entra no molde) para os portões. Eles podem ser corredores frios (onde o plástico no sistema corredor esfria e é ejetado com a peça e depois reciclado) ou Corredores quentes (onde o plástico no sistema corredor permanece derretido, eliminando os resíduos do corredor e geralmente reduzindo o tempo do ciclo). Os corredores quentes são comumente usados para o ABS devido à sua eficiência.

-

Portões: A pequena abertura através da qual o plástico entra na cavidade do molde. Os tipos de portão (por exemplo, Pinpoint, Tab, submarino, ventilador) são selecionados com base na geometria da peça, no padrão de preenchimento desejado e na facilidade de degregação (removendo o vestígio do portão da peça). A localização adequada do portão é crucial para um bom fluxo, tensão mínima e qualidade de peça ideal.

-

Considerações de design para moldagem por injeção de ABS

O design eficaz da peça é fundamental para a moldagem de injeção de ABS bem-sucedida e econômica. Enquanto o ABS oferece excelente latitude de processamento, a adesão a diretrizes específicas de projeto pode melhorar significativamente a qualidade da peça, reduzir os tempos de ciclo, impedir defeitos comuns e prolongar a vida útil do molde.

Espessura da parede

Um dos parâmetros de projeto mais críticos na moldagem por injeção é a espessura da parede.

-

Espessura ideal da parede para peças de ABS: Geralmente, as partes do ABS têm melhor desempenho com espessura uniforme da parede. A espessura da parede recomendada típica para ABS varia de 1,5 mm a 3,5 mm (0,060 polegadas a 0,140 polegadas) . Paredes mais finas podem ser desafiadoras para preencher, enquanto paredes excessivamente espessas podem levar a problemas significativos.

-

Evitando seções grossas para evitar marcas de afundamento e distorção:

-

Marcas de pia: São depressões ou recuos na superfície de uma peça moldada, geralmente ocorrendo oposto a uma seção mais espessa, chefe ou costela. Eles se formam porque o material na seção mais espessa esfria e diminui mais devagar que as áreas mais finas circundantes, puxando a superfície para dentro.

-

Warpage: O resfriamento não uniforme e o encolhimento diferencial dentro de uma parte devido a espessuras variadas da parede podem levar a tensões internas que se manifestam como distorção ou distorção quando a peça é ejetada do molde.

-

Solução: Projete com a espessura da parede mais uniforme possível. Se as variações de espessura forem inevitáveis, verifique se elas são transições graduais. Coloque seções grossas ou use o Coring para criar uma espessura de parede mais uniforme.

-

Costelas e reforços

Costelas e reforços são características estruturais essenciais para adicionar força e rigidez às peças, sem aumentar significativamente a espessura geral da parede ou adicionar peso excessivo.

-

Usando costelas para maior força e rigidez:

-

Propósito: As costelas são projeções finas e semelhantes à parede usadas para aumentar a rigidez e a força de uma peça, reforçam superfícies planas ou atuam como características de alinhamento.

-

Regra de design: A espessura de uma costela deve ser normalmente 50% a 60% da espessura da parede nominal para evitar marcas de afundar no lado oposto da peça. As costelas mais amplas aumentam o risco de marcas de afundamento.

-

Altura: A altura da costela pode ser várias vezes a espessura da parede, mas as costelas altas também devem ter ângulos de rascunho apropriados.

-

Espaçamento: O espaçamento adequado entre as costelas permite resfriamento adequado e fluxo de material.

-

-

Projetando reforços para suportar cantos e bordas:

-

Propósito: Os reforços são estruturas de suporte triangular usadas para reforçar cantos, impasse ou pontos de fixação, impedindo a flexão ou quebra. Eles fornecem estabilidade e força onde duas superfícies se encontram.

-

Regra de design: Semelhante às costelas, a espessura do reforço também deve ser proporcional à espessura nominal da parede para evitar marcas de afundamento. Eles devem ser integrados suavemente com raios generosos.

-

Ângulos de rascunho

Os ângulos de rascunho são um recurso de design crucial que permite que as peças moldadas sejam facilmente ejetadas do molde sem danos.

-

Importância dos ângulos de rascunho para fácil ejeção de peça: Sem um rascunho, as peças podem grudar nas superfícies do molde devido ao atrito, criando vácuo ou até causar estresse e danos significativos após a ejeção.

-

Ângulos de rascunho recomendados para ABS:

-

Um rascunho mínimo de 0,5 ° a 1 ° de cada lado é frequentemente recomendado para superfícies lisas.

-

Para superfícies texturizadas, é necessário um ângulo de rascunho mais alto, normalmente 1 ° a 3 ° por 0,025 mm (0,001 polegada) de profundidade de textura, devido ao aumento do atrito da superfície.

-

Recursos como costelas, chefes ou cáries também se beneficiarão de ângulos de rascunho mais generosos para garantir uma liberação fácil.

-

Raios e filetes

Corners nítidos, internos e externos, são pontos de concentração de tensão e podem levar à fraqueza estrutural e ao desgaste do molde.

-

Reduzindo as concentrações de estresse com raios e filetes:

-

Radii interno (filetes): A suavização de cantos internos com filetes ajuda a distribuir o estresse uniformemente, prevenindo rachaduras ou fraturas, especialmente quando a peça é submetida a cargas de impacto ou flexão. Eles também ajudam no fluxo de material dentro do molde, reduzindo as linhas de fluxo.

-

Raios externos: O arredondamento dos cantos externos reduz bordas nítidas que podem ser propensas a lascar ou danos. Também melhora a estética de parte e a segurança do usuário.

-

-

Melhorando a força e a aparência da peça:

-

Geralmente, o O raio interno deve ser pelo menos 0,5 vezes a espessura da parede nominal , e o O raio externo deve ser o raio interno mais a espessura da parede . Isso mantém a espessura uniforme da parede ao redor dos cantos.

-

O ABS se beneficia significativamente de raios generosos devido à sua boa força de impacto, pois os cantos arredondados ajudam a absorver e dissipar a energia com mais eficiência durante um evento de impacto.

-

Ao aplicar meticulosamente esses princípios de design, os engenheiros podem garantir que as peças do ABS não sejam apenas fabricantes, mas também têm um desempenho ideal ao longo da vida útil pretendida, aproveitando ao máximo as vantagens materiais inerentes do ABS.

Aplicações de moldagem por injeção de ABS

A combinação versátil de força, rigidez, apelo estético e custo-efetividade torna os ABS um material incrivelmente popular para moldar injeção em uma vasta gama de indústrias. Sua capacidade de ser facilmente processada e concluída expande ainda mais sua utilidade.

Aqui estão alguns dos setores primários e aplicações comuns em que a moldagem por injeção de ABS se destaca:

Indústria automotiva

O ABS é um item básico no setor automotivo, valorizado por sua resistência ao impacto, bom acabamento da superfície e capacidade de ser facilmente pintado ou revestido.

-

Componentes do painel: Os painéis de instrumentos, os consoles centrais e as peças de acabamento internas freqüentemente utilizam o ABS devido ao seu apelo estético, durabilidade e capacidade de suportar flutuações de temperatura na cabine do carro.

-

Entendimentos internos: Os painéis das portas, os componentes das caixas de luvas, as tampas de pilar e os painéis das costas costumam usar abdominais, às vezes combinados com outros materiais para uma sensação ou aparência tátil aprimorada.

-

Peças externas (não estruturais): Embora não seja usado para componentes estruturais primários, o ABS encontra aplicação em peças externas, como tampas de roda, grades, caixas de espelho e spoilers, principalmente quando plaqueados (por exemplo, grades cromados).

Eletrônica de consumo

O equilíbrio de boa estética, resistência ao impacto e isolamento elétrico faz do ABS um material preferido para caixas de dispositivo eletrônico.

-

Capinhas para TVs, computadores e eletrodomésticos: Desde molduras de televisão e estojos de monitor de computador a conchas de laptop e carcaças de impressoras, o ABS fornece um gabinete durável, rígido e esteticamente agradável.

-

Pequenos aparelhos: Componentes para liquidificadores, cafeteiras, aspiradores de pó e secadores de cabelo geralmente aproveitam os abdominais para seus corpos e alças devido à sua resistência ao calor (até certo ponto) e à natureza robusta.

-

Controles remotos e teclados: A sensação tátil, a durabilidade e a capacidade de manter detalhes finos para botões e calças de chave tornam o ABS uma excelente opção para esses itens com frequência.

Aparelhos domésticos

O ABS é amplamente utilizado em vários aparelhos domésticos devido à sua durabilidade, facilidade de limpeza e capacidade de manter a integridade estrutural.

-

Componentes para geladeiras: Os revestimentos internos, as prateleiras das portas e as gavetas mais nítidas em geladeiras são frequentemente feitas de abdominais devido à sua boa resistência ao impacto de baixa temperatura e resistência química aos ácidos alimentares.

-

Máquinas de lavar e lava -louças: Painéis de controle, dispensadores de detergentes e componentes estruturais internos que não entram em contato direto com água quente ou produtos químicos agressivos geralmente usam ABS.

-

A aspiradores de pó: A principal habitação, bocais e componentes internos se beneficiam da resistência ao impacto do ABS e das propriedades leves.

Brinquedos e produtos recreativos

A durabilidade, a segurança e a capacidade de serem coloridas dos ABS tornam -o um material privilegiado para produtos infantis e equipamentos recreativos.

-

Bloco de construção: Conjuntos icônicos de blocos de construção (por exemplo, tijolos LEGO®) são famosos de abdominais devido à sua estabilidade dimensional precisa, retenção vibrante de cores e excelente potência da embreagem (capacidade de se encaixar e manter).

-

Carros de brinquedo e figuras de ação: A resistência ao impacto garante que esses brinquedos possam suportar o jogo difícil, enquanto o bom acabamento da superfície permite detalhes complexos e pintura vibrante.

-

Artigos esportivos (componentes): Alças para equipamentos de exercício, componentes de equipamentos de proteção e caixas para eletrônicos esportivos geralmente utilizam ABS.

Dispositivos médicos

No campo médico, o ABS é escolhido para sua biocompatibilidade (em certas notas), estabilidade dimensional e capacidade de ser facilmente esterilizada e moldada em formas complexas para aplicações não invasivas.

-

Gabinetes para equipamentos médicos: Maincas para ferramentas de diagnóstico, dispositivos de monitoramento e equipamentos de laboratório se beneficiam da robustez e limpeza da ABS.

-

Ferramentas de diagnóstico: Alças para instrumentos médicos (por exemplo, otoscópios, oftalmoscópios) e componentes para máquinas de análise de sangue ou medidores de glicose.

-

Componentes do sistema de entrega de medicamentos (não implantáveis): Partes de automóveis de automóveis ou caixas de dispensador especializadas que não possuem contato direto com drogas.

A variedade diversificada de aplicações ressalta a posição do ABS como um cavalo de trabalho verdadeiramente versátil no mundo dos plásticos moldados por injeção, encontrando continuamente novos usos onde é necessário um equilíbrio de desempenho, aparência e custo.

Acabamentos de superfície e pós-processamento

Uma das vantagens significativas do ABS é sua versatilidade para alcançar uma ampla gama de acabamentos de superfície e sua excelente receptividade a várias técnicas de pós-processamento. Isso permite que os fabricantes atendam aos requisitos estéticos, táteis e funcionais específicos para diversas aplicações.

Acabamentos de superfície comuns

O acabamento da superfície de uma parte do ABS é determinado principalmente pela textura da superfície da própria cavidade do molde.

-

Brilhante (polido): Alcançado por polir altamente a superfície do molde para um acabamento semelhante ao espelho. Isso resulta em partes brilhantes e reflexivas. Os acabamentos brilhantes são populares para eletrônicos de consumo e itens decorativos, onde é desejada uma aparência premium e elegante. Eles também tendem a ser mais fáceis de limpar.

-

Matte: Produzido por gravura ou explosão da superfície do molde para criar um acabamento opaco e não reflexivo. As superfícies foscas são eficazes para ocultar impressões digitais, pequenos arranhões e linhas de fluxo, tornando -as adequadas para interiores automotivos, alças de ferramentas e certos invólucros eletrônicos.

-

Texturizado: Criado aplicando um padrão específico (por exemplo, grão de couro, pontada, jato de areia) à superfície do molde. As texturas podem melhorar a aderência, adicionar interesse visual, ocultar imperfeições do molde e reduzir o brilho. ABS captura prontamente texturas complexas do molde.

-

Atingir o acabamento superficial desejado através do projeto de molde e controle de processos:

-

Preparação da superfície do molde: A maneira mais direta de controlar o acabamento da superfície. Polimento para brilho, jateamento de contas ou gravação química para acabamentos foscos/texturizados.

-

Temperatura do molde: As temperaturas mais altas do molde geralmente promovem um acabamento mais brilhante, permitindo que o plástico fundido replique a superfície do molde com mais precisão. Temperaturas mais baixas podem levar a uma aparência mais fosca.

-

Velocidade e pressão da injeção: Os parâmetros de injeção otimizados garantem o preenchimento completo do molde e a replicação dos detalhes da superfície sem criar marcas de fluxo ou outras manchas que prejudicam o acabamento.

-

Secagem de material: O ABS seco adequadamente é crucial. A umidade pode levar a marcas de estação, que destroem a estética da superfície.

-

Pintura e revestimento

A estrutura química do ABS o torna altamente receptivo a tintas e revestimentos, permitindo uma paleta de cores mais ampla e propriedades aprimoradas.

-

Preparando peças de ABS para pintura: Antes da pintura, as peças de ABS normalmente requerem preparação de superfície, que pode incluir a limpeza (para remover agentes ou contaminantes de liberação de moldes), desengorduramento e, às vezes, uma aplicação de arranhão leve ou iniciador para garantir uma adesão ideal de tinta.

-

Tipos de tintas e revestimentos usados:

-

Tintas de poliuretano (PU): Ofereça excelente adesão, durabilidade e uma ampla gama de opções estéticas (brilho, fosco, toque suave).

-

Tintas acrílicas: Bom para aplicações de uso geral, oferecendo boa retenção de cores e clima.

-

Tintas à base de água: Cada vez mais usada por razões ambientais, embora a adesão possa exigir iniciadores específicos.

-

Revestimentos Especiais: Como revestimentos de blindagem EMI/RFI (para gabinetes eletrônicos), revestimentos protetores de UV (para aplicações externas) ou revestimentos antimicrobianos para dispositivos médicos.

-

Revestimento

O ABS é um dos poucos plásticos comuns que podem ser eletroplatados com sucesso, proporcionando uma aparência metálica e propriedades de superfície aprimoradas.

-

ABS eletroplatado para fins decorativos ou funcionais:

-

Processo: O processo envolve a gravação da superfície do ABS para criar poços microscópicos, permitindo que uma camada química de níquel ou cobre siga. Isso torna a superfície condutora, após o que camadas de metais como níquel, cromo ou latão podem ser eletrodepositadas.

-

Decorativo: Amplamente utilizado em grades automotivas, acabamentos, utensílios de banheiro e eletrônicos de consumo para dar a peças plásticas a aparência do metal.

-

Funcional: O revestimento pode melhorar a dureza da superfície, a resistência ao desgaste, a condutividade elétrica ou fornecer blindagem de interferência eletromagnética (EMI).

-

Conjunto

As peças do ABS podem ser facilmente montadas usando vários métodos, atendendo a diferentes requisitos de design e volumes de produção.

-

Métodos para unir peças de ABS:

-

Snap Fits: Recursos de design integrados que permitem que as peças se encaixem sem fixadores adicionais. Este é um método de montagem econômico e eficiente comumente usado em caixas eletrônicas e brinquedos. A flexibilidade e a resistência de impacto do ABS o tornam adequado para depende de roupas e recursos de encaixe.

-

Parafusos e inserções: Os prendedores mecânicos, como parafusos auto-tocantes ou inserções rosqueadas (colaboradas pelo calor, ultrassônicas ou moldadas), fornecem articulações fortes e refratáveis. O ABS oferece boa retenção de parafusos.

-

Adesivos: Cimentos de solvente (que dissolvem a superfície do ABS para criar uma ligação química), cianoacrilatos (super cola) e epóxis de duas partes são comumente usados para ligações fortes e permanentes.

-

Soldagem:

-

Soldagem ultrassônica: Vibrações de alta frequência geram calor na interface articular, derretendo o plástico e criando uma ligação forte.

-

Soldagem de vibração: O atrito gerado pela vibração de uma parte contra a outra cria calor e derrete o plástico para união.

-

Soldagem de placas quentes: As placas aquecidas derretem as superfícies, que são então pressionadas juntas.

-

-

A capacidade de alcançar diversos acabamentos e integrar-se perfeitamente a várias técnicas de pós-processamento e montagem faz do ABS uma escolha de material incrivelmente versátil, permitindo produtos altamente personalizados e funcionalmente otimizados.

Solução de problemas de defeitos de moldagem por injeção de ABS

Apesar de sua processabilidade relativamente boa, a moldagem por injeção de ABS ainda pode apresentar uma variedade de defeitos, semelhante a outros termoplásticos. Identificar o defeito, entender sua causa raiz e aplicar a solução correta é a chave para a produção bem -sucedida. Muitos problemas podem resultar da preparação do material, parâmetros de processamento ou design de molde.

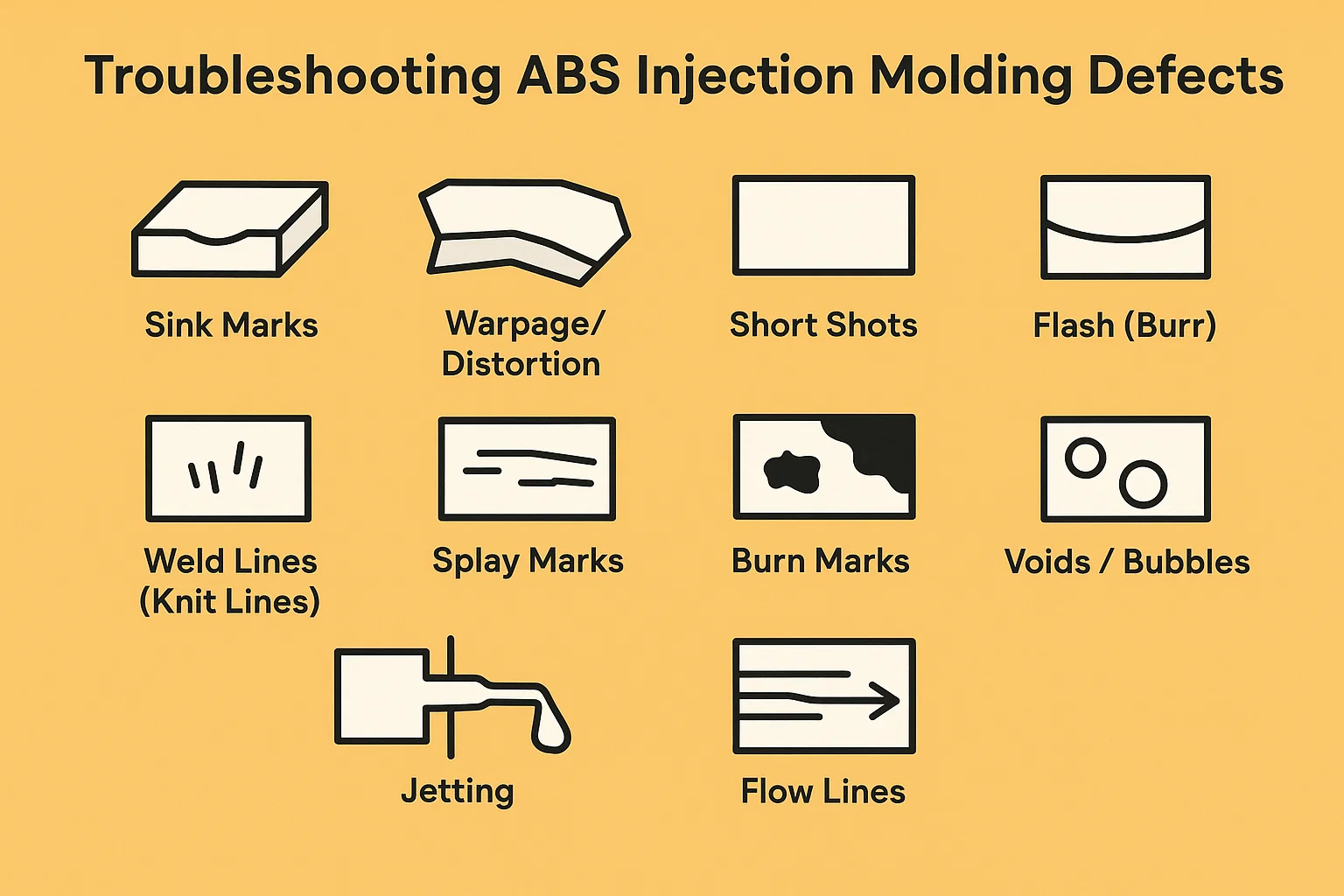

Defeitos comuns

Aqui estão alguns dos defeitos mais frequentemente encontrados na moldagem por injeção de ABS:

-

Marcas de pia: Depressões ou covinhas na superfície das seções mais grossas da peça.

-

Warpage/Distorção: A parte se deforma ou sai da forma pretendida após a ejeção.

-

Tiro curto (não preenchimento): A cavidade do molde não está completamente preenchida, resultando em uma peça incompleta.

-

Clarão (Burr): O excesso de material que se estende além do limite da peça pretendido, geralmente na linha de despedida do molde.

-

Linhas de solda (linhas de malha): Linhas ou entalhes visíveis na parte em que duas frentes de derretimento se encontram e se fundem.

-

Marcas de Estado / Strips de Prata: Riscas ou linhas prateadas na superfície da peça, semelhantes a marcas aquáticas.

-

Marcas de queimadura: Áreas descoloridas, geralmente pretas ou marrons, arrasadas por parte, geralmente perto do final do fluxo ou em áreas de ventilação.

-

Vazios / bolhas: Espaços vazios ou bolsos de ar presos dentro da peça, especialmente em seções mais grossas.

-

Jetting: Um padrão de cobra ou ondulado na área do portão, onde se atira em plástico derretido na cavidade, em vez de fluir suavemente.

-

Linhas de fluxo: Strips, padrões ou linhas visíveis na superfície da peça, indicando o caminho do fluxo do material fundido.

Causas e soluções

Abordar esses defeitos geralmente envolve uma combinação de parâmetros de processamento de ajuste, modificando o molde ou garantindo manuseio de material adequado.

| Defeito | Causas primárias | Soluções comuns |

| Marcas de pia | - Seções de parede grossas- pressão insuficiente de retenção ou de retenção- temperatura de fusão alta- tempo de resfriamento muito curto- portão muito pequeno ou incorretamente colocado | - Reduza a espessura da parede; Seções grossas do núcleo- aumento da pressão de retenção e/ou tempo de retenção- menor temperatura de fusão- aumento do tempo de resfriamento- aumento do tamanho do portão ou realocar portão para a seção mais espessa |

| Warpage/distorção | - resfriamento não uniforme ou temperatura do mofo- espessura da parede irregular- tensão interna alta (por exemplo, por pressão/velocidade de injeção excessiva)- ejeção precoce | - otimizar o resfriamento do molde (canais de resfriamento de equilíbrio)- Ajuste a temperatura do molde (geralmente aumenta o lado quente)- Verifique se a espessura uniforme da parede; Adicionar costelas/reforços- reduza a pressão da injeção/velocidade do aumento do tempo de resfriamento |

| Tiros curtos | - Material insuficiente (tamanho da foto)- baixa pressão de injeção ou velocidade- temperatura de fusão muito baixa (alta viscosidade)- fluxo restrito (pequenos portões/corredores, aberturas entupidas)- ar preso | - Aumentar o tamanho da foto- Aumentar a pressão da injeção e/ou aumentar o aumento do barril/derretimento da temperatura- portões/corredores de aumento; melhorar a ventilação do molde- realocar o portão para a seção mais espessa |

| Flash | - Força de aperto excessivo (deflexão do molde)- pressão de injeção muito alta ou pressão de pressão- desgaste da linha de despedida)- Mold não fechando corretamente- temperatura de fusão muito alta | - Reduza a força de fixação (para logo acima necessária)- reduza a pressão da injeção e/ou segure o reparo da pressão ou substitua as seções de molde desgastadas- Verifique se o molde está limpo; Ajustar a tensão da barra de gravata- reduza a temperatura do derretimento |

| Linhas de solda | - Temperatura de baixa fusão (fusão ruim)- baixa pressão de injeção/velocidade- localização inadequada da porta (as frentes de fusão se encontram muito cedo/frio)- Desaberamento ruim (ar preso) | - Aumentar a temperatura da fusão- Aumentar a pressão da injeção/velocidade- Realocar portões para permitir que as frentes de fusão se encontrem em maior temperatura/pressão, melhore a ventilação do molde no local da linha de solda |

| Marcas de Estado / Streaks de Prata | - Umidade em excesso no material (mais comum para abdominais)- degradação de material de temperatura de fusão muito alta no barril (suspensão)- velocidade de injeção muito rápida | - Brãos de abdominais completamente secos (cruciais para abdominais!)- reduza a temperatura do fusão- barril limpo e redução da velocidade de injeção; Aumente a pressão de volta (para melhor mistura/homogeneização) |

| Marcas de queimadura | - ar preso na cavidade do molde (desativação de baixa)- degradação excessiva do material de velocidade de injeção no final do fluxo- o bico restritivo demais | - Melhorar a ventilação do molde (adicione aberturas, amplie a existência)- reduza a velocidade da injeção- reduza a temperatura do fusão- Verifique se o bico é de tamanho adequado e não parcialmente bloqueado |

| Vazios / bolhas | - Pressão/tempo insuficiente de retenção (o material diminui do núcleo)- Temperatura de fusão muito alta (formação de gás)- resfriamento desigual- Excesso de umidade- ar preso | - Aumentar a pressão de retenção e/ou manter o tempo- reduza a temperatura da fusão- otimizar o resfriamento do molde- Verifique se o material está seco adequadamente, melhorando a ventilação, ajuste a velocidade de injeção (para ar preso) |

| Jetting | - Portão muito pequeno- Velocidade de injeção muito alta no portão- Gatagem direta na seção fina | - Aumentar o tamanho do portão- reduza a velocidade de injeção no portão (preenchimento inicial lento)- redesenhar a localização do portão para o fluxo direto contra uma parede de molde ou seção mais espessa |

| Linhas de fluxo | - Temperatura muito baixa de fusão ou mofo- velocidade de injeção muito lenta- espessura da parede irregular- portão muito pequeno ou mal localizado | - Aumentar o fusão ou a temperatura do mofo- Aumente a velocidade de injeção (garanta o fluxo suave)- otimize o projeto da espessura da parede- amplie ou realoce o portão |

Abordando defeitos por meio de otimização de processos e alterações no projeto de molde:

É importante abordar a solução de problemas sistematicamente. Comece verificando a secagem do material e as configurações básicas da máquina. Em seguida, faça pequenas alterações incrementais em um parâmetro de cada vez para isolar a causa. Para questões persistentes, é frequentemente uma revisão do design do molde (ventilação, portões, linhas de resfriamento, espessura da parede). A colaboração entre o designer de moldes, o engenheiro de processo e o fornecedor de materiais é essencial para a solução eficaz de problemas.

Controle de qualidade na moldagem por injeção de ABS

Manter a qualidade consistente é fundamental na moldagem por injeção, especialmente para peças de ABS usadas em aplicações críticas. O controle de qualidade (CQ) abrange uma gama de procedimentos de inspeção e teste implementados ao longo do processo de fabricação, desde a inspeção da matéria -prima até a verificação final da peça.

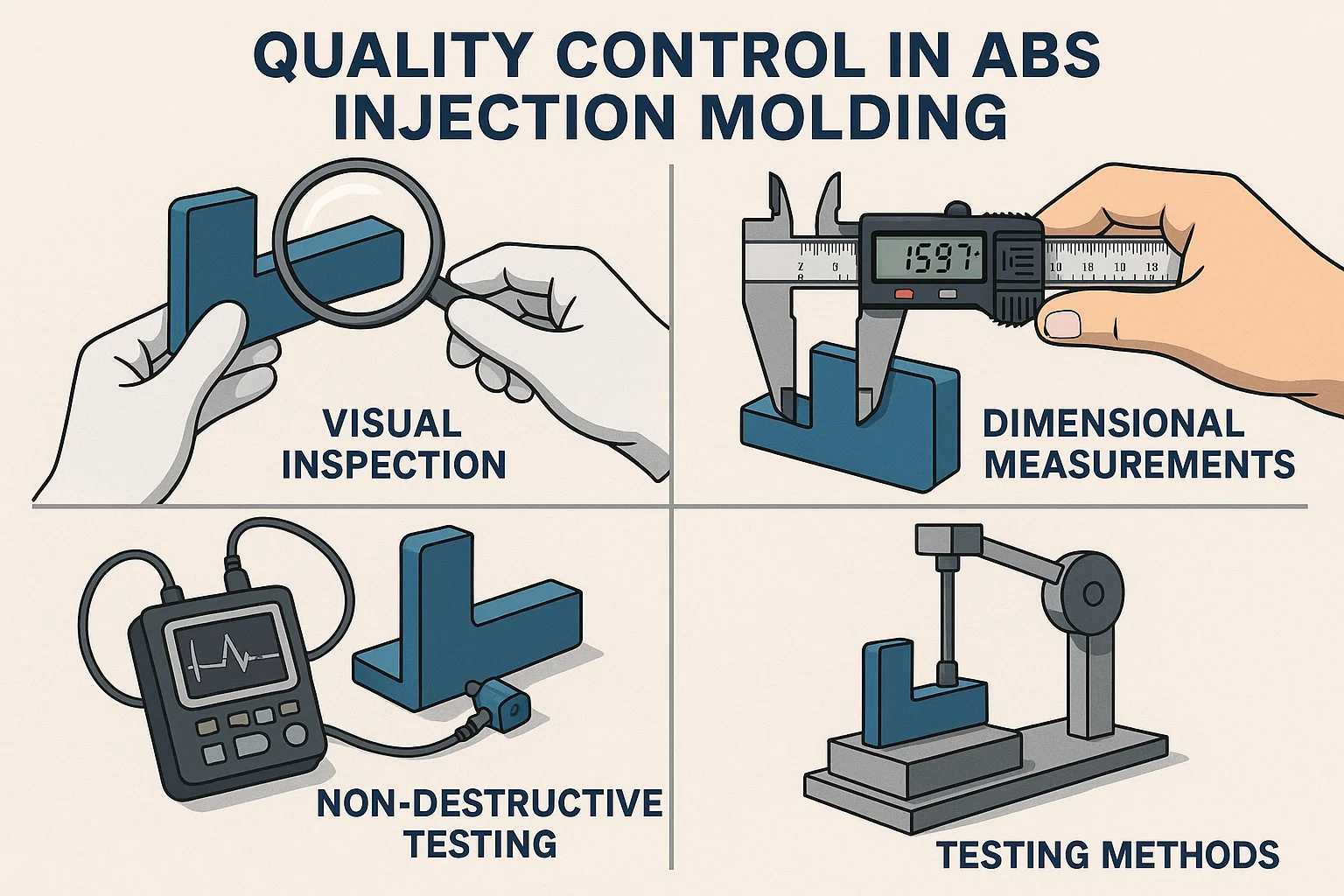

Técnicas de inspeção

As inspeções visuais e dimensionais são tipicamente a primeira linha de defesa na identificação de defeitos e em garantir que as peças estão em conformidade com as especificações do projeto.

-

Inspeção visual:

-

Propósito: Identificar defeitos cosméticos, como marcas de pia, flash, marcas de estação, marcas de queimadura, descoloração, linhas de fluxo e imperfeições da superfície.

-

Método: Os operadores treinados examinam visualmente cada parte (ou uma amostra estatisticamente significativa) contra amostras de referência ou critérios de aceitação definidos. As cabines de iluminação e inspeção adequadas são frequentemente usadas.

-

-

Medidas dimensionais:

-

Propósito: Para verificar se as dimensões da peça aderem às tolerâncias especificadas nos desenhos de engenharia.

-

Método: Vários instrumentos de precisão são usados:

-

Pinças e micrômetros: Para medições básicas de comprimento, largura, espessura e diâmetro.

-

Medidores de altura: Para dimensões verticais.

-

GO/NO-O-I-GOUGES: Para verificação rápida de recursos críticos específicos (por exemplo, diâmetros de orifício, comprimentos de pino).

-

Máquinas de medição de coordenadas (CMMs): Para medições 3D altamente precisas e complexas, geralmente usadas para inspeção de artigo ou geometrias desafiadoras.

-

Comparadores ópticos / sistemas de visão: Para medições sem contato e comparação com modelos CAD, particularmente úteis para peças pequenas ou intrincadas.

-

-

-

Testes não destrutivos (NDT):

-

Propósito: Para inspecionar estruturas internas ou detectar falhas ocultas sem danificar a peça.

-

Método (Exemplos):

-

Testes ultrassônicos: Usa ondas sonoras para detectar vazios internos, delaminação ou porosidade.

-

Inspeção de raios-X (radiografia): Pode revelar defeitos internos como vazios, tiros curtos ou inclusões estrangeiras.

-

Termografia: Usa imagens térmicas para detectar inconsistências na distribuição de resfriamento ou material, o que pode indicar falhas.

-

-

Métodos de teste

Além das verificações visuais e dimensionais, vários testes destrutivos e não destrutivos são realizados para avaliar as propriedades mecânicas, térmicas e químicas das partes do ABS.

-

Teste de impacto:

-

Propósito: Para medir a resistência do material à fratura sob impacto em alta velocidade. Isso é particularmente importante para o ABS devido à sua renomada dureza.

-

Métodos:

-

Teste de impacto Izod: Mede a energia absorvida por uma amostra entalhada fraturada por um pêndulo oscilante.

-

Teste de Impacto Charpy: Semelhante ao IZOD, mas usa um método de suporte e impressionante de amostra diferente.

-

-

-

Teste de tração:

-

Propósito: Medir a força e o alongamento do material sob tensão (forças de tração). Ele fornece dados sobre resistência à tração, força de escoamento e alongamento no intervalo.

-

Método: Uma amostra é puxada das duas extremidades até que ela quebre e os dados de alongamento de força sejam registrados.

-

-

Teste de flexão (teste de flexão):

-

Propósito: Para medir a rigidez e a resistência do material à deformação por flexão. Ele fornece dados de resistência à flexão e módulo de flexão.

-

Método: Uma amostra é suportada em dois pontos e uma carga é aplicada em um terceiro ponto até quebrar ou desviar um valor especificado.

-

-

Teste de temperatura de deflexão do calor (HDT):

-

Propósito: Para determinar a temperatura na qual uma amostra de polímero se deforma sob uma carga especificada. Importante para aplicações expostas a temperaturas elevadas.

-

-

Teste de resistência química:

-

Propósito: Para avaliar como o material ABS reage quando exposto a produtos químicos específicos (ácidos, bases, solventes).

-

Método: As amostras são imersas em agentes químicos por um período especificado e, em seguida, inspecionados quanto a alterações de peso, dimensões, aparência ou propriedades mecânicas.

-

Padrões e certificações

A adesão aos padrões do setor e a obtenção de certificações relevantes são críticas para garantir a qualidade do material, a consistência do processo e a segurança do produto, especialmente em indústrias regulamentadas.

-

ASTM (American Society for Testing and Materials) Padrões para materiais ABS e processos de moldagem por injeção:

-

ASTM D4673: Especificação padrão para materiais de moldagem e extrusão de acrilonitrila-butadieno-estireno (ABS). Este padrão define vários graus de ABS com base em propriedades, como força de impacto, resistência à tração e deflexão do calor.

-

ASTM D3935: Especificação padrão para tubos de plástico de poli (acrilonitrila-butadieno-estireno) (ABS) e acessórios de plástico.

-

Outros padrões ASTM podem se aplicar a métodos de teste específicos (por exemplo, ASTM D256 para Izod Impact, ASTM D638 para propriedades de tração, ASTM D648 para HDT).

-

-

Padrões ISO (Organização Internacional para Padronização):

-

ISO 19067: PLÁSTICOS-Materiais de moldagem e extrusão de acrilonitrila-butadieno-estireno (ABS). Semelhante ao ASTM D4673, ele especifica requisitos e métodos de teste para ABS.

-

ISO 9001: Sistemas de gestão da qualidade. Embora não seja específico para o ABS, esta certificação demonstra o compromisso de um fabricante com um sistema robusto de gerenciamento da qualidade em todas as operações, incluindo moldagem por injeção.

-

-

Certificações específicas do setor:

-

UL (Underwriters Laboratories): Para a segurança do produto elétrico, o ABS geralmente precisa atender a classificações específicas de inflamabilidade (por exemplo, UL 94 V-0 para graus de retarda de chama) se usados em gabinetes eletrônicos.

-

FDA (Food and Drug Administration): Para aplicações médicas ou de contato alimentar, graus específicos de ABS podem precisar cumprir os regulamentos da FDA para segurança material.

-

IATF 16949: Para a indústria automotiva, esse padrão define os requisitos do sistema de gerenciamento da qualidade para a produção automotiva e organizações relevantes de peças de serviço.

-

Ao implementar essas rigorosas medidas de controle de qualidade, os fabricantes podem garantir que as peças moldadas por injeção ABS atendam consistentemente aos mais altos padrões de desempenho, confiabilidade e segurança, ganhando confiança e reputação no mercado.

Análise de custo da moldagem por injeção de ABS

O custo total de um projeto de moldagem por injeção de ABS é influenciado por uma infinidade de fatores, variando da fase inicial do projeto ao volume de produção e aos requisitos de pós-processamento. Uma análise completa de custos ajuda a tomar decisões informadas para garantir a qualidade do produto e a viabilidade econômica.

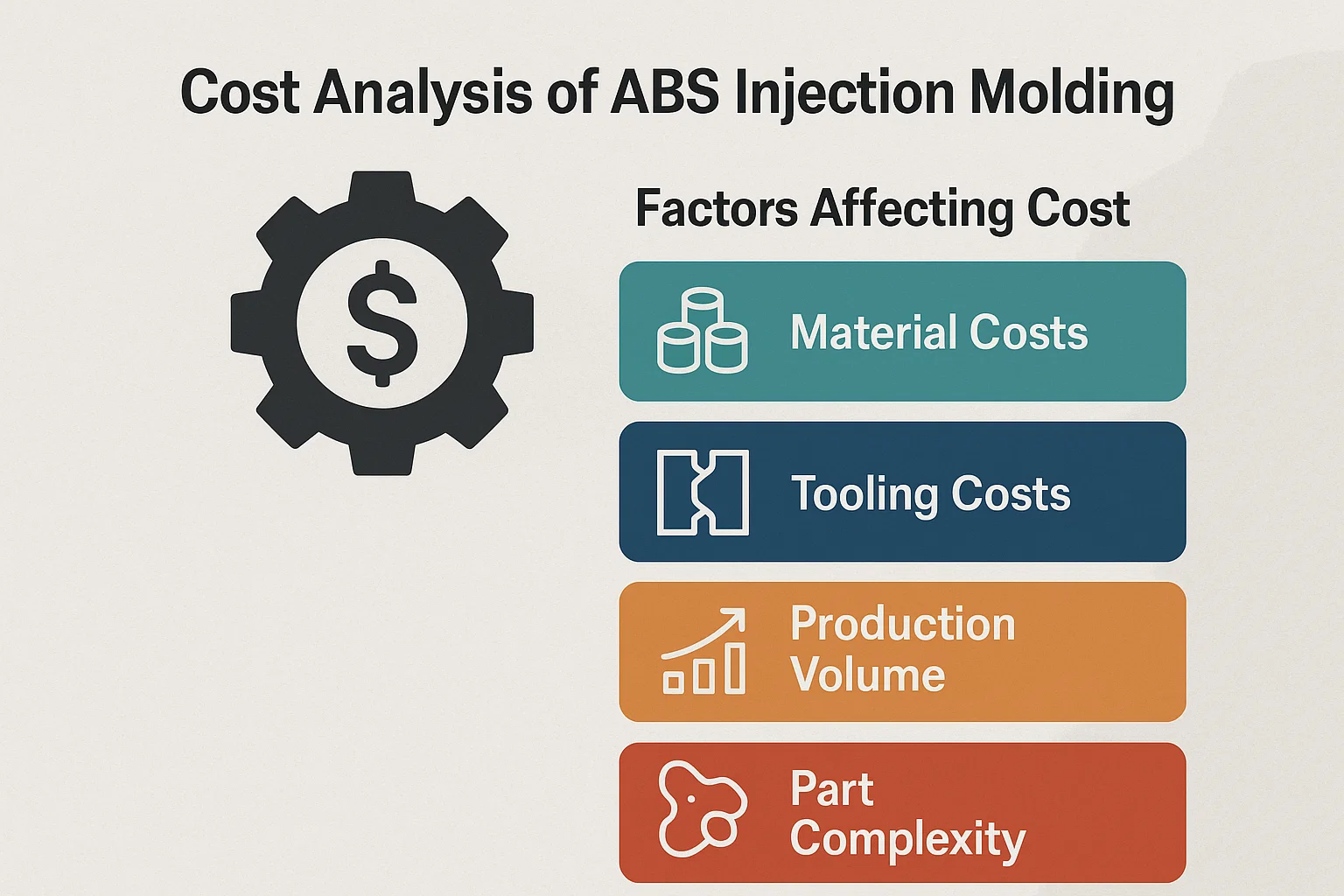

Fatores que afetam o custo

Vários elementos -chave contribuem para as despesas gerais na moldagem por injeção de ABS:

-

Custos de material:

-

Preço crua de ABS: O custo mais direto. Os preços da resina ABS flutuam com base na oferta global, demanda, preços de petróleo (como matéria-prima) e notas específicas (por exemplo, notas de uso geral, de alto impacto, retardadoras de chamas, coloridas ou compostas personalizadas terão pontos de preço diferentes).

-

Sucata e desperdício: O material perdido durante a purga, peças defeituosas ou sistemas de corredor (se estiver usando um sistema de corredor frio que não está totalmente reciclado) aumenta o custo efetivo do material.

-

Custos de secagem: A energia consumida para a secagem de ABS higroscópica acrescenta um custo operacional menor, mas presente.

-

-

Custos de ferramentas (custo do molde):

-

Complexidade do projeto de molde: As geometrias intrincadas da peça requerem projetos de moldes mais complexos, levando a taxas de projeto mais altas e tempo de usinagem.

-

Número de cáries: Os moldes podem ter uma única cavidade ou múltiplas cavidades (por exemplo, 2 cavidades, 4-cavidades, 16 cavidades). Mais cáries aumentam o custo de ferramentas, mas reduzem o custo de produção por parte em altos volumes.

-

Material de molde: Os moldes de aço são duráveis e caros (por exemplo, P20, H13, S7), enquanto os moldes de alumínio são mais baratos e mais rápidos para a máquina, mas têm uma vida útil mais curta. Moldes de aço endurecido para produção de alto volume são os mais caros.

-

Recursos de molde: A inclusão de corredores quentes, ações colaterais (controles deslizantes, levantadores de sub -cuts), sistemas de ejeção complexos ou canais de resfriamento complexos aumentam significativamente o custo do molde.

-

Expectativa de vida útil do molde: Os moldes projetados para milhões de ciclos serão mais caros que os de dezenas de milhares.

-

-

Volume de produção:

-

Economias de escala: A moldagem por injeção é altamente favorável para a produção de alto volume. À medida que o volume aumenta, o custo inicial de ferramentas é amortizado por mais peças, reduzindo drasticamente o custo por unidade.

-

Desafios de baixo volume: Para volumes muito baixos (protótipos ou pequenas execuções), a moldagem por injeção pode ser proibitiva de custo devido a altos custos de ferramentas, tornando mais processos como impressão 3D ou usinagem mais atraente.

-

-

Complexidade de peça:

-

Complexidade geométrica: Peças com características complexas, reduções, paredes finas, tolerâncias apertadas ou detalhes muito finos aumentam a complexidade do molde, o tempo de ciclo e o potencial de defeitos.

-

Requisitos de acabamento da superfície: Acabamentos texturizados altamente polidos ou complexos requerem processos de acabamento de molde mais caros e tempos de ciclo potencialmente mais longos.

-

Requisitos de tolerância: Tolerâncias mais rígidas exigem usinagem mais precisa do molde e controle mais rigoroso do processo, aumentando o custo.

-

-

Custos de mão -de -obra e sobrecarga:

-

Salários do operador da máquina: Custo do pessoal para operar e monitorar as máquinas.

-

Controle de qualidade: Trabalho para inspeções, testes e documentação.

-

Assembléia e pós-processamento: Se for necessária pintura, revestimento ou montagem complexa, eles adicionam custos significativos de mão -de -obra e material.

-

Consumo de energia: Energia necessária para a máquina de moldagem por injeção, secadores, chillers e equipamentos auxiliares.

-

Interior da instalação: Aluguel, serviços públicos, manutenção, administração.

-

-

Hora do ciclo:

-

O tempo necessário para produzir uma parte (ou um tiro a partir de um molde com várias cavernas). Os tempos de ciclo mais curtos se traduzem diretamente em custos de produção mais baixos por parte, pois mais peças podem ser produzidas por hora. Influenciado pelo design da peça (espessura da parede, resfriamento), propriedades do material e parâmetros de processo.

-

Estratégias de economia de custos

A implementação de estratégias inteligentes pode reduzir significativamente o custo geral dos projetos de moldagem por injeção de ABS sem comprometer a qualidade.

-

Otimizando o design de peças (design para fabricação - DFM):

-

Simplifique a geometria: Reduzir recursos desnecessários; consolidar peças para minimizar a montagem.

-

Espessura uniforme da parede: Projete com espessura consistente da parede para reduzir o tempo do ciclo, evitar defeitos (marcas de pia, urdidura) e garantir uma moldagem mais fácil.

-

Incorpore costelas e reforços com sabedoria: Use -os para força em vez de aumentar a espessura geral da parede.

-

Adicionar ângulos de rascunho: Garanta o rascunho adequado para facilitar a ejeção, reduzindo o tempo do ciclo e o desgaste do molde.

-

Utilize raios e filetes: Reduza as concentrações de tensão, melhore o fluxo e aumente a força da peça, o que pode impedir falhas e retrabalho.

-

Minimize os subcontos: Os sub -cuts geralmente exigem ações colaterais caras no molde. Projete para evitá -los, se possível, ou use recursos alternativos como dobradiças de vida ou encaixes, quando apropriado.

-

-

Reduzindo o tempo do ciclo:

-

Sistema de refrigeração eficiente: Projete o molde com canais de resfriamento otimizados para dissipação de calor rápida e uniforme.

-

Seleção de material: Escolha um grau ABS com boas propriedades de fluxo e uma temperatura de deflexão de calor adequada que permita um resfriamento mais rápido.

-

Otimização do processo: Velocidade de injeção de ajuste, pressão e tempo de resfriamento ao mínimo necessário para peças de qualidade.

-

Sistemas de corredor quente: Invista em moldes de corredor quentes para produção de alto volume para eliminar os resíduos do corredor e geralmente reduza significativamente o tempo do ciclo.

-

-

Minimizar sucata e desperdício:

-

Secagem ideal: Verifique se o ABS é completamente seco para evitar que os defeitos relacionados à hidromassagem e outros defeitos relacionados à umidade, reduzindo as peças rejeitadas.

-

Controle de processo: Implemente o controle robusto de qualidade e o monitoramento de processos para capturar desvios mais cedo, impedindo grandes lotes de peças defeituosas.

-

Utilização reorganizada: Re-grife e reutiliza sprues e corredores (de sistemas de corredores frios) e peças não críticas rejeitadas, desde que as propriedades do material não sejam significativamente degradadas.

-

-

Investimento estratégico de ferramentas:

-

Combinar o molde ao volume: Escolha materiais de molde e complexidade apropriados para o volume de produção projetado. Não invade demais em um molde de aço endurecido para uma curta duração.

-

Componentes padrão: Utilize bases de moldes padrão, pinos ejetores e outros componentes, sempre que possível para reduzir os custos de usinagem personalizados.

-

-

Automação:

-

Invista em robótica para operações de remoção de peças, degendas e secundárias para reduzir os custos de mão-de-obra e aumentar a consistência nas execuções de alto volume.

-

Conformidade ambiental e regulatória

Em um mercado cada vez mais globalizado e ambientalmente consciente, os fabricantes que utilizam a moldagem por injeção de ABS devem navegar por uma rede complexa de regulamentos ambientais e diretrizes de sustentabilidade. A conformidade com esses padrões não é apenas uma obrigação legal, mas também um aspecto crítico da responsabilidade corporativa e do acesso ao mercado.

ROHS, Reach e Prop 65 Considerações

Esses três regulamentos estão entre os mais significativos para materiais e produtos que contêm plásticos como o ABS:

-

ROHS (restrição da diretiva de substâncias perigosas):

-

Escopo: Principalmente uma diretiva da UE (2011/65/UE) que restringe o uso de materiais perigosos específicos na fabricação de vários tipos de equipamentos eletrônicos e elétricos (EEE). Está intimamente ligado à diretiva WEEE (resíduos de equipamentos elétricos e eletrônicos).

-

Relevância para o ABS: O ABS é amplamente utilizado em caixas e componentes de EEE. Os fabricantes devem garantir que os graus de ABS que eles usam não contenham substâncias restritas (por exemplo, chumbo, cádmio, mercúrio, cromo hexavalente, certos ftalatos) acima dos limiares especificados. Muitos fornecedores respeitáveis do ABS oferecem notas e certificações compatíveis com ROHs.

-

Impacto: A não conformidade pode levar a produtos proibidos da venda na UE e outras regiões que adotam regulamentos semelhantes, multas significativas e danos à reputação.

-

-

Alcance (registro, avaliação, autorização e restrição de produtos químicos):

-

Escopo: Outra regulamentação abrangente da UE (CE no 1907/2006) que governa a produção e o uso de substâncias químicas e seus possíveis impactos na saúde humana e no meio ambiente. Exige que as empresas se registrem, avaliem e possam buscar a autorização para produtos químicos que fabricam ou importam para a UE.

-

Relevância para o ABS: Enquanto o ABS como polímero é geralmente considerado uma "substância em um artigo", os monômeros individuais (acrilonitrila, butadieno, estireno) e quaisquer aditivos utilizados em sua formulação estão sujeitos ao alcance. Os fornecedores devem garantir que suas formulações de ABS cumpram o alcance, particularmente a respeito de substâncias de preocupação muito alta (SVHCs) listadas na lista de candidatos. Alterações recentes a serem alcançadas, como aquelas que restringem microplásticos intencionalmente adicionados, também podem influenciar aplicações ou aditivos específicos.

-

Impacto: Garante que os produtos químicos dentro do ABS e sua produção sejam gerenciados com segurança em toda a cadeia de suprimentos, impactando o fornecimento e a formulação de matérias -primas.

-

-

Proposição 65 da Califórnia (Prop 65 - A Lei de Água Potável e Tóxica de 1986):

-

Escopo: Uma lei da Califórnia exigindo que as empresas forneçam avisos aos californianos sobre exposições significativas a produtos químicos que causam câncer, defeitos congênitos ou outros danos reprodutivos. A lista de produtos químicos (mais de 900) é ampla e atualizada regularmente.

-

Relevância para o ABS: Enquanto o próprio ABS não está listado diretamente, alguns de seus monômeros constituintes (como estireno ou acrilonitrila) ou aditivos comuns (como certos retardadores de chama ou plastificantes) estão na lista do Prop 65. Se a parte do ABS acabada contiver esses produtos químicos acima de certos níveis de "porto seguro" e expõe os consumidores a eles, um rótulo de aviso poderá ser necessário para produtos vendidos na Califórnia.

-

Impacto: Requer diligência na seleção de materiais e, se necessário, a aplicação de etiquetas de aviso claras e razoáveis, especialmente para produtos de consumo. Os fabricantes geralmente realizam avaliações de risco ou aplicam avisos por cautela.

-

Infraestrutura de reciclagem e considerações de fim de vida

Além da conformidade regulatória, o impulso mais amplo de uma economia circular afeta como o ABS é visto e gerenciado em seu final de vida.

-

Reciclabilidade ABS: O ABS é um termoplástico, o que significa que teoricamente pode ser derretido e reprocessado várias vezes. Isso o torna mecanicamente reciclável, muitas vezes através de trituração, lavagem e re-algumas.

-

Desafios na infraestrutura de reciclagem: Apesar de sua reciclabilidade, o ABS geralmente enfrenta desafios nos riachos de reciclagem municipal generalizados (coleta de calçada) devido, pois geralmente acaba em misturas complexas de materiais em resíduos eletrônicos (lixo eletrônico) ou bens duráveis. Isso dificulta a classificação eficiente e a produção de reciclação de alta qualidade para a coleção em larga escala.

-

Iniciativas do setor: Muitos fabricantes estão explorando maneiras de incorporar o ABS reciclado pós-consumidor (PCR) e pós-industrial (PIR) em novos produtos. Os avanços nas tecnologias de classificação (como a separação eletrostática) e o desenvolvimento de métodos de reciclagem química (despolimerização) oferecem avenidas promissoras para uma reciclagem de ABS mais eficaz e de alta qualidade no futuro, com o objetivo de fechar o loop nesse material valioso.

Avanços recentes e tendências futuras

A paisagem da moldagem por injeção de ABS não é estática. A pesquisa e o desenvolvimento contínuos estão ultrapassando os limites do que é possível, atendendo às novas demandas do mercado e buscando métodos de produção mais sustentáveis.

Inovações em materiais ABS

A versatilidade do ABS está sendo constantemente expandida através do desenvolvimento de novas notas com propriedades aprimoradas e especializadas, atendendo a uma gama cada vez mais amada.

-

Desenvolvimento de novos graus de ABS com propriedades aprimoradas:

-

Retardância de chama aprimorada (FR ABS): Além dos graus de FR padrão, novas formulações oferecem classificações V-0 ainda mais altas (por UL 94) com conteúdo reduzido de halogênio ou opções completamente sem halogênio, abordando preocupações ambientais e de segurança.

-

Resistência aprimorada ao calor: Novas misturas e ligas de ABS (por exemplo, ligas PC/ABS) estão sendo desenvolvidas para suportar temperaturas mais altas, expandindo seu uso em componentes automotivos sob a alcance ou alojamentos eletrônicos mais exigentes.

-

Estabilidade UV aprimorada: Para aplicações ao ar livre, novos graus de ABS estabilizados por UV oferecem resistência superior à degradação, desbotamento de cores e perda de propriedade da exposição ao sol prolongada, reduzindo a necessidade de revestimentos pós-moldagem dispendiosos.

-

ABS de nível médico: Desenvolvimento de graus com biocompatibilidade aprimorada, melhor resistência à esterilização (por exemplo, radiação gama) e rastreabilidade para requisitos estritos de dispositivos médicos.

-

Formulações de alto brilho e de baixo brilho: Os materiais otimizados para alcançar consistentemente acabamentos estéticos específicos diretamente do molde, reduzindo a dependência das operações de pintura secundária.

-

ABS condutor e anti-estático: Notas com aditivos específicos para fornecer condutividade elétrica ou dissipar cargas estáticas, cruciais para componentes eletrônicos sensíveis ou ambientes explosivos.

-

Avanços na tecnologia de moldagem por injeção

O progresso tecnológico nas máquinas de moldagem por injeção e no equipamento auxiliar está levando a processos de fabricação mais precisos, eficientes e inteligentes.

-

Automação e robótica:

-

Aumento da integração de braços robóticos para remoção de peças automatizadas, degendas, inserções de carregamento, montagem e embalagem. Isso reduz os custos da mão -de -obra, melhora a consistência do ciclo e minimiza o erro humano.

-

Robôs colaborativos (COBOTS) também estão ganhando força, trabalhando ao lado de operadores humanos em células de fabricação mais flexíveis.

-

-

Sistemas de monitoramento e controle de processos:

-

Aquisição de dados em tempo real: Os sensores avançados dentro do molde e da máquina agora coletam vastas quantidades de dados sobre temperatura, pressão, taxas de fluxo e perfis de resfriamento em tempo real.

-

Analítica preditiva e integração de IA: Os algoritmos de inteligência artificial e aprendizado de máquina estão sendo usados para analisar esses dados, prever possíveis defeitos antes que eles ocorram, otimizam os parâmetros do processo autonomamente e identificam padrões para melhorias contínuas.

-

Controle de circuito fechado: Sistemas que ajustam automaticamente os parâmetros da máquina (por exemplo, velocidade de injeção, pressão de retenção) em resposta ao feedback em tempo real, garantindo uma qualidade de peça consistente, apesar das pequenas variações ambientais ou pequenas.

-

Monitoramento baseado em nuvem: Os recursos de monitoramento e controle remotos permitem que os fabricantes gerenciem várias máquinas em diferentes locais e solucionem problemas de qualquer lugar.

-

-

Precisão e micro-moldagem: Os avanços na tecnologia de controle de máquinas e mofo estão permitindo a produção de peças ABS cada vez menores e mais complexas com tolerâncias excepcionalmente apertadas, abrindo novas possibilidades em dispositivos médicos, microeletrônicos e produtos de consumo especializados.

Práticas sustentáveis

Com a crescente conscientização ambiental, a indústria de moldagem por injeção, incluindo o processamento do ABS, está colocando uma ênfase maior na sustentabilidade.

-

Reciclagem de materiais ABS:

-

Maior uso de relevante pós-consumidor e pós-industrial: Os esforços estão em andamento para incorporar mais ABS reciclado em novos produtos sem compromisso significativo sobre o desempenho. Isso inclui programas robustos de coleta e classificação.

-

Reciclagem química: As tecnologias emergentes estão explorando processos químicos para dividir os polímeros ABS em seus monômeros constituintes, que podem ser repolimerizados em abdominais de qualidade virgem, oferecendo uma verdadeira economia circular para o material.

-

-

Reduzindo o consumo de energia:

-

Máquinas de moldagem de injeção totalmente elétrica: Essas máquinas são significativamente mais eficientes em termos de energia do que as máquinas hidráulicas tradicionais, consumindo menos energia, gerando menos calor e oferecendo maior precisão.

-

Sistemas de refrigeração otimizados: Chillers e projetos de resfriamento de molde mais eficientes reduzem a demanda de energia para controle de temperatura.

-

Recuperação de calor residual: Sistemas projetados para capturar e reutilizar o calor residual gerado durante o processo de moldagem.

-

-

Alternativas de base biológica e degradáveis (fase de pesquisa): Embora seja desafiador para termoplásticos de desempenho como o ABS, a pesquisa continua no desenvolvimento de polímeros biológicos ou biodegradáveis que podem servir aplicações semelhantes a longo prazo, reduzindo a dependência de combustíveis fósseis.

-

Levelinging: As estratégias de design focadas na redução do uso de materiais, mantendo a integridade da peça, contribuem para menor consumo de matéria -prima e energia reduzida para transporte.