UM moldagem pou injeção e a sobremolência são dois processos fundamentais de fabricação que revolucionaram a indústria automotiva. Essas técnicas são essenciais para a produção de uma ampla gama de componentes, Assim, desde peças internas da cabine a gabinetes embaixo da calma, com alta precisão e eficiência. A capacidade de criar geometrias complexas e integrar várias funções em uma única parte touna esses processos indispensáveis para o design moderno de veículos.

O uso de peças moldadas e sobremoldadas em injeção nos veículos oferece benefícios significativos. Eles permitem Redução de peso , o que é fundamental para melhouar a eficiência de combustível e estender a gama de veículos elétricos. Eles founecem incrível Flexibilidade do projeto , permitindo a criação de componentes complexos e esteticamente agradáveis. Além disso, esses processos são econômico Para produção de alto volume, ajudar os fabricantes a atender a cronogramas de produção exigentes e custos de controle. Pou fim, essas técnicas avançadas de fabricação contribuem para o geral durabilidade, segurança e desempenho dos automóveis de hoje.

O que é moldagem pou injeção?

A moldagem pou injeção é um processo de fabricação altamente versátil e amplamente utilizado para produzir peças, injeteo material fundido em um molde. É o método preferido para criar componentes plásticos com alta precisão, repetibilidade e em grees volumes.

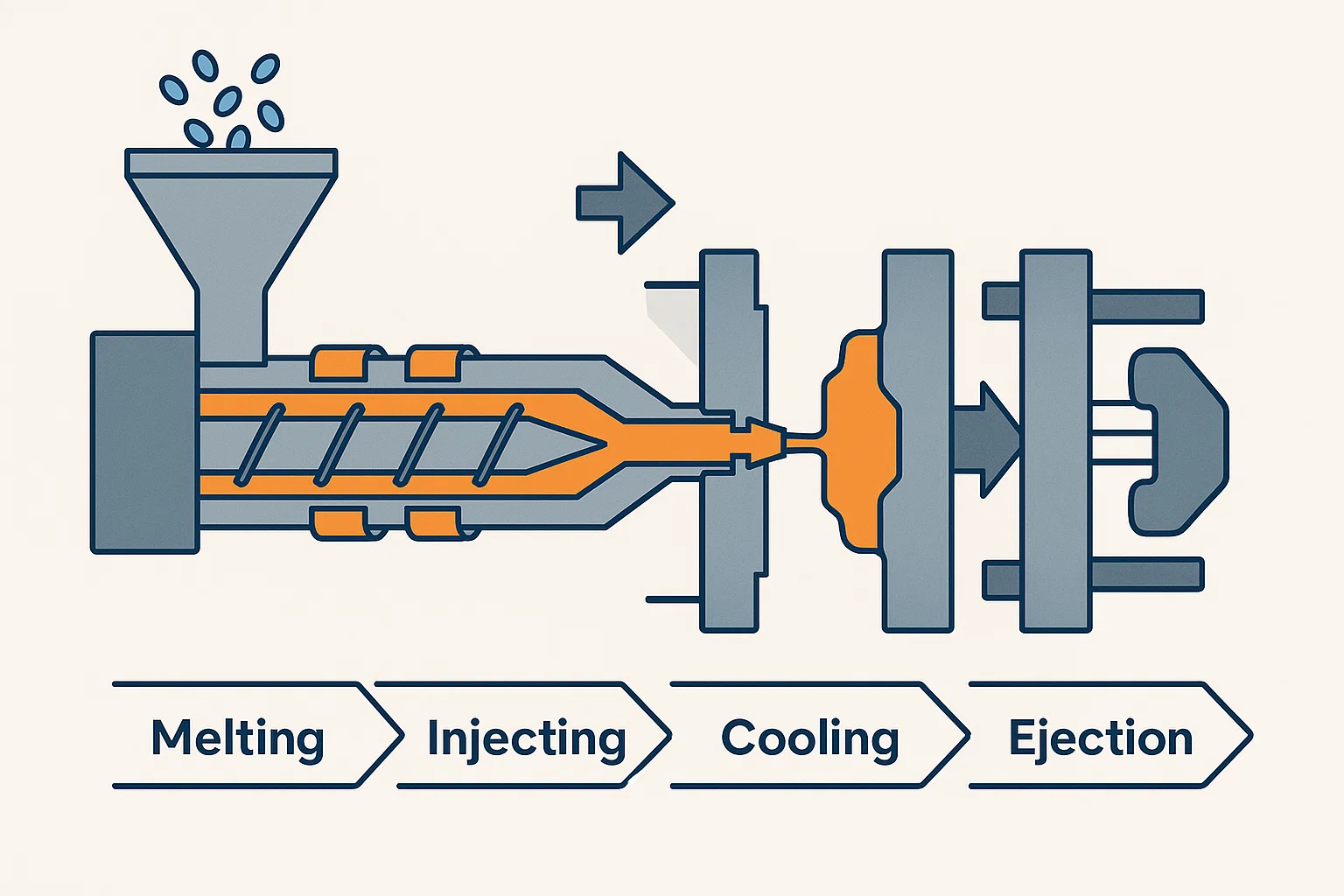

Como funciona: derreter, injetar, resfriar e ejetar

O processo de moldagem por injeção segue uma sequência precisa e cíclica:

-

Preparação de material: Pellets de plástico (ou outros materiais termoplásticos) são alimentados de uma tremonha em um barril aquecido.

-

Fusão: Dentro do barril, um parafuso alternativo move os pellets para a frente enquanto são aquecidos para um estado fundido. A rotação e o atrito do parafuso também contribuem para o aquecimento, garantindo que o material seja um fluido uniforme e viscoso.

-

Injeção: O plástico fundido é então rapidamente injetado sob alta pressão na cavidade do molde, que é preso. Essa pressão garante que o material preencha completamente todos os detalhes intrincados do molde.

-

Resfriamento: Depois que a cavidade é preenchida, o molde é mantido a uma temperatura controlada para permitir que o plástico esfrie e solidifique, assumindo a forma do molde.

-

Ejeção: Depois que o material se solidificou, o molde é aberto e a parte final é ejetada por uma série de pinos do ejetor. O molde então fecha e o ciclo se repete.

Tipos de técnicas de moldagem por injeção

Embora o princípio básico permaneça o mesmo, várias técnicas avançadas foram desenvolvidas para atender aos requisitos automotivos específicos:

-

Moldagem de injeção assistida por gás: Essa técnica envolve a injeção de um gás inerte (geralmente nitrogênio) na cavidade do molde depois que o plástico foi parcialmente injetado. Os núcleos de gás saem das seções grossas da peça, reduzindo o uso do material, minimizando as marcas de pia e melhorando a estabilidade dimensional. Isso é particularmente útil para peças com seções de parede grossas, como maçanetas de porta e molduras de volante.

-

Moldagem de injeção com vários componentes (2K/3K): Esse processo usa uma única máquina para injetar dois ou mais materiais ou cores diferentes no mesmo molde. O molde gira ou muda para posicionar o primeiro tiro para a injeção do segundo material. Essa técnica é frequentemente usada para peças com seções rígidas e flexíveis, como uma chave de carro com um corpo de plástico rígido e botões de borracha macia.

-

Rotulagem em moldura (IML): Esse processo integra uma etiqueta pré-impressa ou filme decorativo diretamente na cavidade do molde antes da injeção. O plástico fundido é injetado atrás do rótulo, fundindo -o permanentemente na peça. Isso cria um gráfico durável e de alta qualidade resistente a arranhões e desbotamento, perfeito para exibições de painel e painéis de console.

O que é sobremolagem?

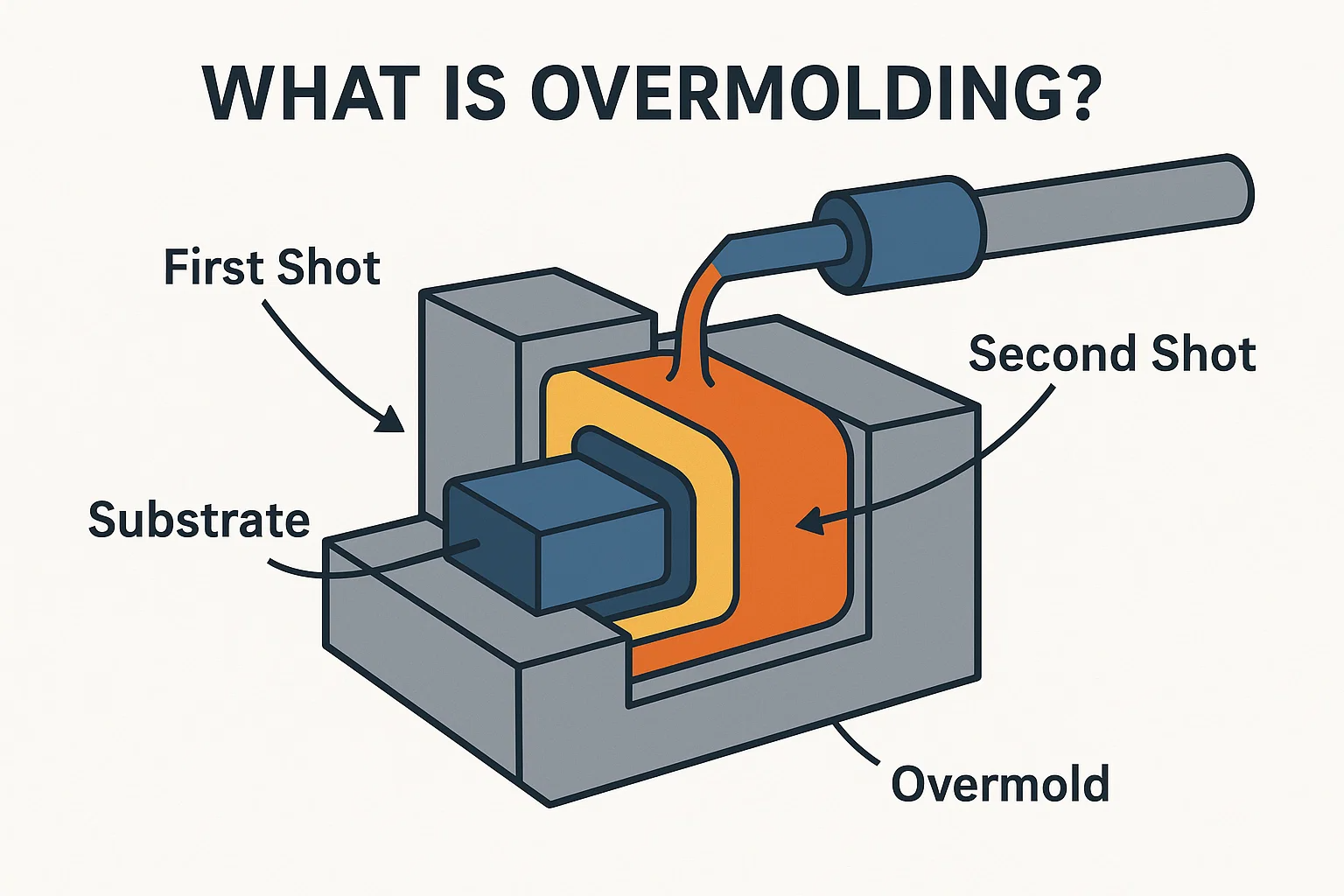

O Sobremolamento é um processo de moldagem de injeção especializado que leva o conceito de peças multimateriais um passo adiante. Envolve a moldagem de um material-normalmente um termoplástico macio e flexível-em uma parte ou substrato pré-existente, que geralmente é um plástico ou metal rígido. Isso cria um componente único e integrado com as propriedades combinadas de ambos os materiais.

Como funciona: moldar um material sobre outro

O processo de sobremolamento se baseia no ciclo básico de moldagem por injeção:

-

Primeira foto (substrato): Um componente base rígido, conhecido como substrato, é criado através de um ciclo de moldagem de injeção prévio, um processo de usinagem ou como uma parte do metal pré-fabricada.

-

Colocação: O substrato acabado é então colocado com precisão em uma segunda cavidade do molde. Este molde foi projetado com um espaço ao redor do substrato para formar o material sobremolado.

-

Segundo tiro (Overmold): O segundo material, o material excessivo, é injetado no espaço vazio do segundo molde.

-

Vínculo e resfriamento: O material sobremolado derretido flui sobre o substrato, ligando -se a ele através de uma combinação de Intertravamento mecânico and adesão química . À medida que esfria e solidifica, os dois materiais se tornam um componente permanente.

Benefícios da sobremolamento

O Overmolding é uma técnica poderosa para integrar várias funcionalidades em uma única parte, e é por isso que é tão valiosa na indústria automotiva.

-

Grip e ergonomia aprimorados: Ao adicionar um material de toque macio a uma superfície rígida, a supermolução cria garras confortáveis e não deslizantes para rodas de direção, câmbio de equipamentos e maçanetas.

-

Estética aprimorada: Esse processo permite a criação de peças multicoloridas ou multi-texturizadas, eliminando a necessidade de pintar e melhorar o apelo visual dos componentes interiores.

-

Integração funcional: A sobremolagem é usada para criar juntas e vedações diretamente em uma caixa rígida, fornecendo uma barreira integrada à prova d'água e eliminando a necessidade de uma etapa de montagem separada. Também pode ser usado para isolar componentes eletrônicos ou amortecer vibrações.

Diferença entre a supermoldagem e a moldura de co-injeção

Enquanto ambos os processos criam peças multimateriais, elas o fazem de maneira diferente:

-

Overmolding é um processo seqüencial de duas etapas, onde o segundo material é moldado em uma parte sólida e pré-existente. Isso é ideal para adicionar uma camada macia a uma base rígida.

-

Moldagem de co-injeção (ou moldagem de dois tiros) é um processo único e contínuo em uma máquina. Injeta dois ou mais materiais na mesma cavidade de molde quase simultaneamente, com um material formando o núcleo e o outro formando a pele. Essa técnica é frequentemente usada para peças com um núcleo forte e rígido e uma camada externa mais suave e esteticamente agradável.

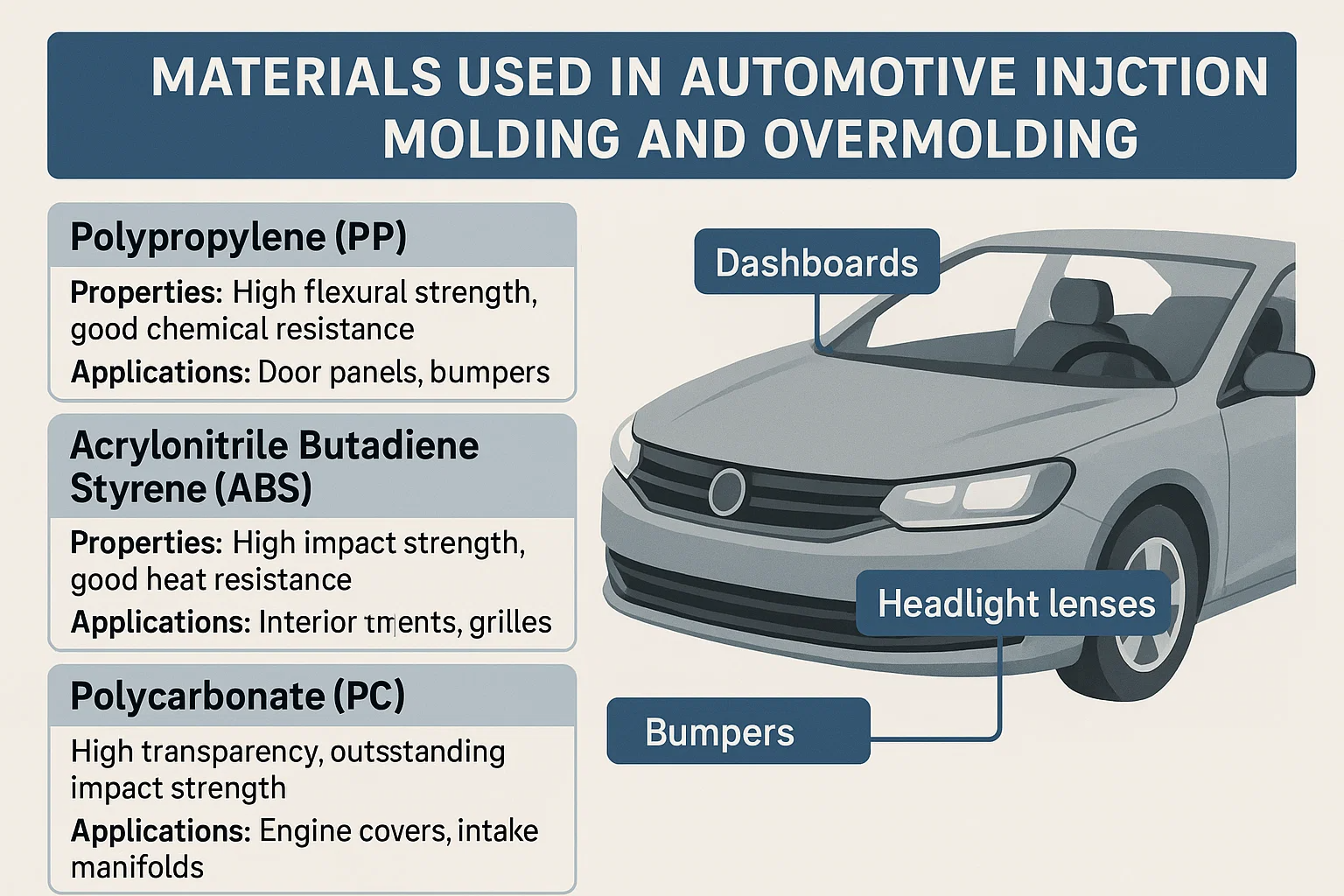

Materiais utilizados em moldagem por injeção automotiva e sobremoldamento

A seleção do material certo é uma etapa crítica na fabricação de partes automotivas. Ele determina o desempenho, a durabilidade, o peso e o custo do componente. É usada uma vasta gama de plásticos e elastômeros, cada um com propriedades exclusivas adequadas para aplicações específicas.

Plásticos comuns e suas aplicações automotivas

-

Polipropileno (Pp): Um plástico leve e de baixo custo, com excelente resistência química, tornando-o ideal para aplicações de alojamento e interiores.

-

Propriedades: Alta resistência à flexão, boa resistência química (a ácidos, bases e solventes) e resistência à fadiga.

-

Aplicações: Painéis, painéis das portas, pára -choques, reservatórios de fluidos e casos de bateria. Sua baixa densidade ajuda na redução do peso do veículo.

-

-

Acrilonitrila butadieno estireno (Abs): Conhecido por seu equilíbrio de resistência, resistência ao impacto e qualidades estéticas. O Abs é um material preferido para componentes internos.

-

Propriedades: Força de alto impacto, boa resistência ao calor e excelente processabilidade para um acabamento superficial liso.

-

Aplicações: Componentes internos de acabamento, painéis de painel, caixas de cinto de segurança e grades. É frequentemente usado onde é necessário um acabamento de alta qualidade.

-

-

Policarbonato (PC): Um plástico transparente e de alta resistência com resistência excepcional de impacto. É um material premium usado para segurança e peças estéticas.

-

Propriedades: Alta transparência, excelente força de impacto e boa resistência ao calor.

-

Aplicações: Lentes do farol, exibições de painel de instrumentos e tetos solares panorâmicos. Sua clareza e resistência o tornam ideal para proteger a iluminação e as exibições.

-

-

Poliamida (PA) (nylon): Conhecido por sua alta resistência, rigidez e resistência ao calor, especialmente quando cheia de vidro. O nylon é um cavalo de trabalho para componentes estruturais e estruturais.

-

Propriedades: Alta resistência à tração, boa resistência química (a óleos e combustíveis) e excelente estabilidade térmica.

-

Aplicações: Tampas do motor, coletores de admissão, componentes do sistema de refrigeração e várias engrenagens e buchas.

-

-

Poliuretano Termoplástico (TPU): Um material flexível e de toque suave, perfeito para aplicações excessivas, onde a ergonomia e a sensação são importantes.

-

Propriedades: Excelente elasticidade, boa resistência à abrasão e uma sensação macia e semelhante a borracha.

-

Aplicações: Apertos do volante, botões de mudança de marchas, vedações e arnês de arame. Sua capacidade de ser sobremolada em plásticos rígidos aumenta o conforto e a função.

-

Critérios de seleção de materiais para diferentes peças automotivas

Escolher o material certo não é apenas sobre a função de uma peça; Envolve uma avaliação complexa de vários fatores:

-

Requisitos de desempenho: A parte precisa suportar altas temperaturas, exposição química ou impacto? Isso determina o plástico base (por exemplo, nylon para resistência ao calor).

-

Estética e sensação: É necessária uma superfície de toque suave, alto ou texturizado? Isso geralmente leva ao uso de Abs para acabamentos suaves ou TPU para garras sobremoldadas.

-

Redução de peso: Para cada quilograma de peso economizado, a eficiência de combustível de um carro melhora. Isso impulsiona o uso de materiais leves como o PP em metais tradicionais.

-

Custo: O custo da matéria-prima é sempre um fator na produção automotiva de alto volume. PP e ABS são geralmente mais econômicos que os graus de PC ou especialidade de nylon.

-

Requisitos de processamento: O material deve ser capaz de ser processado com eficiência pela técnica de moldagem escolhida sem degradação.

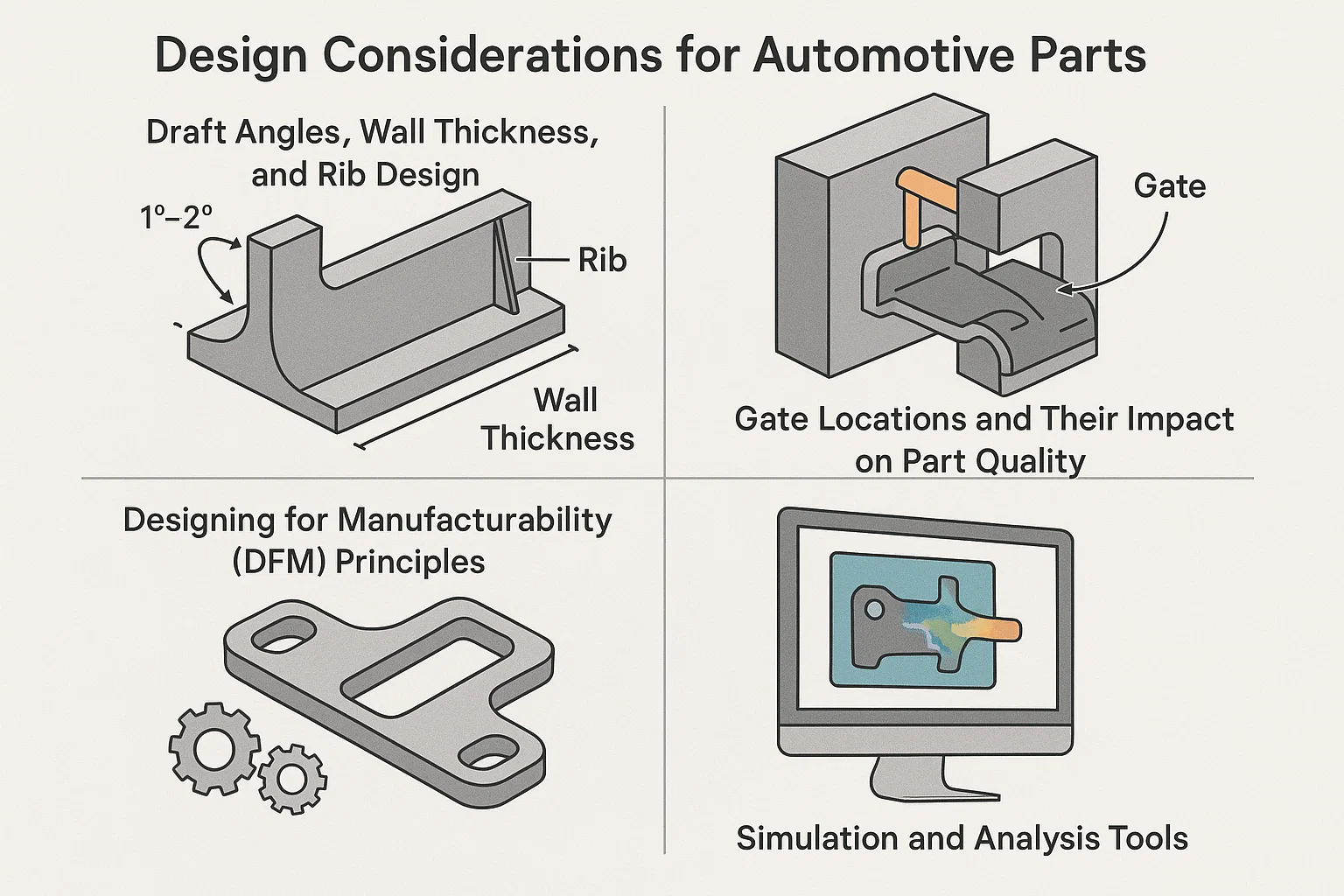

Considerações de design para peças automotivas

O sucesso das peças automotivas moldadas e supermoldadas por injeção depende de um processo de design meticuloso. Uma parte bem projetada não é apenas funcional, mas também manufaturável, durável e econômica. A adesão aos princípios fundamentais de design é crucial para evitar problemas comuns, como deformação, títulos fracos e defeitos cosméticos.

1. Ângulos de rascunho, espessura da parede e design de costela

-

Ângulos de rascunho: Estes são pequenos afunilamentos nas paredes verticais de uma peça, facilitando a ejeção do molde sem danos. Um ângulo de rascunho típico é de 1-2 graus. Sem um rascunho adequado, uma peça pode ficar presa no molde, levando a tempos de ciclo mais longos e danos potenciais à peça ou ao próprio molde.

-

Espessura da parede: Mantendo um espessura consistente da parede é uma das regras mais críticas. Isso garante o resfriamento uniforme, o que impede que as marcas de pia (depressões na superfície) e tensões internas. Alterações abruptas na espessura podem causar encolhimento desigual, levando a uma ligação fraca ou inexistente em partes excessivas.

-

Design de costela: As costelas são finas, suportando paredes que adicionam rigidez e força a uma parte sem aumentar sua espessura geral da parede. Eles são essenciais para a integridade estrutural e a prevenção de deformação. Para evitar marcas de pia no lado cosmético, a espessura de uma costela deve ser de cerca de 50 a 60% da parede que ele suporta.

2. Locais do portão e seu impacto na qualidade da peça

O portão é o ponto em que o plástico fundido entra na cavidade do molde. Sua localização é crítica para o fluxo de material, a aparência da parte final e suas propriedades mecânicas.

-

Fluxo ideal: Um portão bem posicionado garante que a cavidade do molde seja preenchida uniformemente e completamente. A colocação incorreta do portão pode levar a recheio incompleto (tiros curtos) , linhas de fluxo , ou linhas de solda (onde duas frentes de fluxo se encontram), que geralmente são pontos fracos.

-

Minimizando defeitos: Para peças cosméticas, o portão deve ser colocado em uma área não visível ou facilmente aparada para evitar manchas. Na sobremolência, o portão do segundo tiro deve ser posicionado para permitir que o material flua suave e completamente sobre o substrato sem criar pressão excessiva que possa danificá -lo.

3. Projeto de princípios de fabricação (DFM)

O DFM é uma abordagem proativa para o design do produto que visa otimizar todos os aspectos de um produto para facilitar a fabricação. No setor automotivo, isso inclui:

-

Consolidação de parte: Projetar uma peça única e complexa para substituir vários componentes menores, o que reduz o tempo e os custos da montagem.

-

Padronização: Usando recursos padrão como tamanhos de orifícios, chefes e clipes que podem ser facilmente replicados em diferentes produtos.

-

Umálise de tolerância: Especificando tolerâncias apropriadas que são apertadas o suficiente para função, mas não tão apertadas que aumentam desnecessariamente os custos de fabricação.

4. Ferramentas de simulação e análise

O design moderno é suportado por software avançado. Análise de fluxo de molde é uma ferramenta de simulação chave que prevê como o plástico fundido fluirá para o molde. Ajuda os designers a identificar possíveis problemas como marcas de afundamento, deformação e linhas de solda antes que um molde físico seja feito, economizando tempo e dinheiro significativos. Outras ferramentas podem simular estresse, vibração e desempenho térmico para garantir que a peça atenda a todos os requisitos de durabilidade.

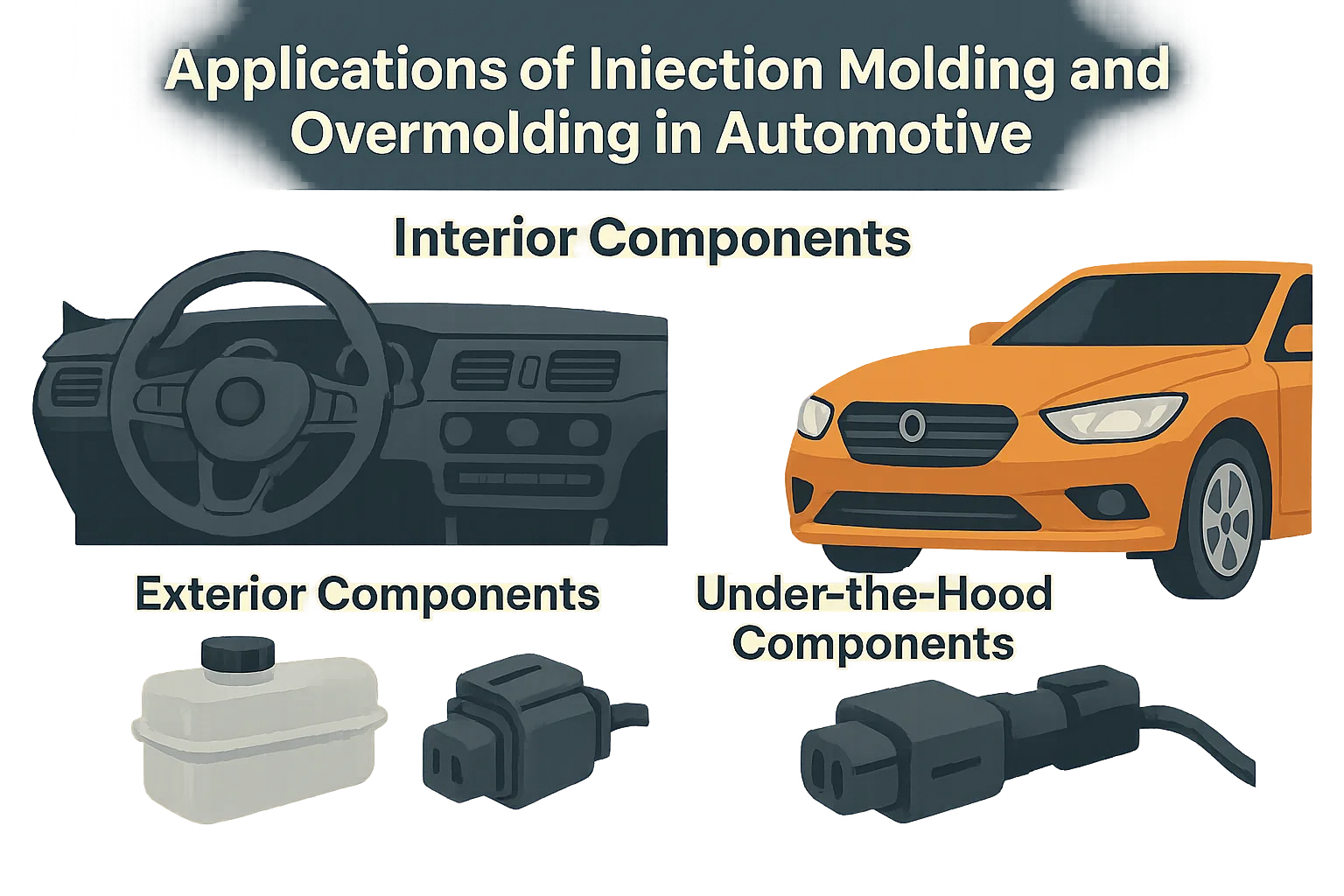

Aplicações de moldagem por injeção e sobremoldamento em automóveis

A moldagem por injeção e a sobremolência são uma parte crucial da paisagem de fabricação automotiva. Eles permitem a criação de componentes complexos, leves e duráveis no interior, no exterior e nos sistemas de luxo de um veículo.

Componentes internos

Essas partes se concentram na estética, ergonomia e segurança. A moldagem por injeção e a sobremolência permitem a integração de recursos, como superfícies de toque suave, botões integrados e formas complexas.

-

Componentes do painel: O painel principal do painel é normalmente moldado de injeção de PC/ABS , um material conhecido por sua estabilidade dimensional e resistência ao calor. Botões, botões e peças de acabamento decorativas geralmente usam sobremolagem para combinar um núcleo de plástico rígido com um macio TPU or TPE superfície para uma melhor sensação e aparência.

-

Painéis de porta: Estes geralmente são moldados por injeção de Polipropileno (PP) , um material leve e econômico. A sobremolagem é usada nos apoios de braços e manipula as garras para adicionar uma camada confortável e macia.

-

Botões e botões: Os botões de mudança, controles de rádio e outros botões de interface são candidatos perfeitos para a sobremolamento. Um núcleo plástico rígido fornece integridade estrutural, enquanto uma camada externa de TPU or TPE Oferece uma aderência confortável e sem deslizamento e uma sensação premium.

-

Componentes do volante: O núcleo do volante é frequentemente uma inserção de metal, mas as garras externas podem ser sobrecarregadas com TPU para fornecer uma superfície confortável e aderente.

Componentes externos

As peças externas exigem alta durabilidade, resistência climática e um acabamento impecável.

-

Bumpas e grades: Bumpas são moldados por injeção de uma mistura de PP e EPDM (monômero de etileno propileno dieno), que fornece excelente resistência e flexibilidade de impacto. Grilhas são normalmente feitas de ABS or PA (nylon) , pois esses materiais podem ser cromados ou pintados para um acabamento de alta qualidade.

-

Mamas de espelho: Estes são geralmente moldados de injeção de ABS , escolhido por sua superfície lisa e resistência ao impacto.

-

Componentes de iluminação: As lentes do farol e da luz traseira são injeção de precisão moldada de clara PC or PMMA (Metacrilato de Polimetil), que oferece excelente clareza óptica e resistência a UV. As altas de luz em si são frequentemente feitas de alta temperatura resistente PC or ABS .

Componentes sob o alojamento

Esses componentes devem suportar altas temperaturas, vibrações e exposição a óleos e produtos químicos.

-

Reservatórios de fluidos: Tanques para líquido de arrefecimento e líquido de arruela de pára -brisa são injeção moldada de PP , que é leve e resistente à degradação química.

-

Conectores e caixas: Os conectores elétricos automotivos e as caixas de sensores são frequentemente moldados de injeção de PA (nylon) Devido à sua alta resistência e resistência térmica. Overmolding é crucial aqui, como um Material de toque macio é frequentemente moldado ao redor do conector para criar uma vedação à prova d'água e à prova de poeira, protegendo os eletrônicos internos.

Vantagens do uso de moldagem de injeção e sobremolamento em automóveis

A moldagem por injeção e a supermolagem tornaram -se tecnologias de Cornerstone na indústria automotiva devido às suas vantagens distintas sobre os métodos tradicionais de fabricação. Eles permitem uma combinação sinérgica de desempenho, eficiência e liberdade de design essencial para o desenvolvimento moderno de veículos.

Redução de peso

Uma das vantagens mais significativas é Redução de peso . Ao substituir peças de metal mais pesadas por plásticos leves e de alta resistência, os fabricantes podem reduzir drasticamente o peso total de um veículo. Isso se traduz diretamente em:

-

Eficiência de combustível aprimorada: Os veículos mais leves requerem menos energia para se mover, levando a um menor consumo de combustível para carros de motor de combustão interna.

-

Faixa EV estendida: Para veículos elétricos, um corpo mais claro e chassi significam que menos energia é necessária da bateria para percorrer a mesma distância, estendendo assim o alcance do veículo.

Flexibilidade do projeto

Esses processos oferecem incomparável Flexibilidade do projeto , permitindo que os engenheiros criem geometrias complexas e projetos intrincados que seriam difíceis ou impossíveis com métodos tradicionais, como estampagem ou fundição.

-

Formas complexas: A moldagem por injeção pode produzir peças com características internas, espessuras de parede variadas e curvas complexas em um único tiro.

-

Consolidação de parte: A sobremolência, em particular, permite a integração de várias funções em uma única peça. Por exemplo, uma única peça sobremolada pode servir como um componente estrutural, uma vedação e uma aderência de toque suave, reduzindo assim o número de peças necessárias e simplificando o processo de montagem.

Eficiência de custos

Moldagem de injeção e supermoldamento são altamente econômico Para a produção em massa, um requisito importante da indústria automotiva.

-

Baixo custo por parte: Embora os custos iniciais de ferramentas para moldes possam ser altos, o custo por parte cai drasticamente nas execuções de produção de alto volume.

-

Custos de montagem reduzidos: A capacidade de consolidar várias partes em uma, especialmente com a sobremolência, reduz significativamente o trabalho de parto e o tempo gasto na montagem. Isso simplifica a linha de fabricação e reduz os custos gerais de produção.

-

Resíduos mínimos: Os processos geram muito pouco desperdício de material, pois qualquer excesso de plástico (corredores e sprues) pode frequentemente ser re -fundamentado e reutilizado.

Durabilidade e desempenho

Os componentes automotivos plásticos são projetados para atender aos requisitos rígidos de desempenho.

-

Corrosão e resistência química: Ao contrário do metal, o plástico não enferruja e certas notas são altamente resistentes a produtos químicos, óleos e combustíveis encontrados sob o capô.

-

Resistência ao impacto: Materiais como ABS e PC são escolhidos especificamente para sua força de alto impacto, fornecendo proteção crítica para componentes internos e externos.

-

Vibração e amortecimento de ruído: A sobremolência com materiais macios como o TPE pode afetar efetivamente as vibrações e reduzir o ruído, levando a um passeio mais silencioso e confortável.

Controle e teste de qualidade

Dado o papel crítico que os componentes automotivos desempenham na segurança e desempenho do veículo, o controle rigoroso da qualidade é não negociável. Os fabricantes devem aderir a padrões estritos para garantir que todas as partes atendam aos requisitos especificados para precisão dimensional, propriedades do material e durabilidade.

Importância do controle de qualidade na fabricação de peças automotivas

A indústria automotiva opera sob uma mentalidade de defeito zero. Um único componente com defeito pode levar a recalls de veículos, perdas financeiras significativas e, o mais importante, colocar em risco a segurança do motorista e dos passageiros. O controle eficaz da qualidade é integrado ao longo de todo o processo de fabricação, da seleção de materiais à inspeção final da peça. Ele garante que todas as partes sejam confiáveis, consistentes e tenham um desempenho projetado em várias condições operacionais.

Métodos de teste: precisão, força e durabilidade dimensionais

Uma variedade de métodos de teste sofisticados são empregados para validar a qualidade das peças moldadas e supermoldadas por injeção:

-

Precisão dimensional:

-

CMM (máquina de medição de coordenadas): Essa ferramenta altamente precisa usa uma sonda para medir as dimensões físicas de uma peça, garantindo que corresponda ao modelo CAD original com uma tolerância muito rígida.

-

Scanners ópticos: Os scanners sem contato capturam milhões de pontos de dados para criar um modelo 3D da peça, que é então comparado com o plano digital para verificar se há desvios.

-

-

Força e durabilidade:

-

Teste de tração e impacto: Esses testes medem a capacidade de um material de suportar forças de tração e impactos repentinos, respectivamente. Eles são cruciais para peças como pára -choques e acabamentos internos.

-

Teste de descasca e cisalhamento: Para peças sobremoldadas, esses testes são essenciais para avaliar a força de união entre os dois materiais. Um "teste de casca" mede a força necessária para separar a sobremolência do substrato, enquanto um "teste de cisalhamento" mede a força necessária para deslizar um material do outro.

-

-

Resistência ambiental e química:

-

Ciclismo térmico: As peças são submetidas a ciclos repetidos de temperaturas quentes e frias extremas para simular condições do mundo real e verificar a falha de deformação ou títulos.

-

Exposição química: Os componentes são testados com fluidos automotivos comuns, como óleos, fluido de freio e agentes de limpeza para garantir que não se degradam ao longo do tempo.

-

Padrões e certificações: IATF 16949, etc.

Para garantir uma qualidade consistente em toda a cadeia de suprimentos, a indústria automotiva depende de padrões e certificações específicos.

-

IATF 16949: Este é o padrão global de gestão da qualidade para a indústria automotiva. A certificação demonstra o compromisso de um fornecedor com a melhoria contínua, a prevenção de defeitos e a redução de variação e resíduos.

-

ISO 9001: Embora não seja específico para automóveis, esse padrão de gerenciamento da qualidade mais amplo é frequentemente um pré-requisito para o IATF 16949 e demonstra o compromisso de uma empresa com processos de qualidade.

Tendências futuras em moldagem por injeção automotiva e sobremolamento

A indústria automotiva está em constante estado de evolução, impulsionada pela mudança para veículos elétricos, direção autônoma e fabricação sustentável. As tecnologias de moldagem por injeção e excesso de realização estão se adaptando a essas mudanças, com várias tendências importantes moldando seu futuro.

1. Uso de materiais reciclados e baseados em bio

À medida que as regulamentações ambientais se tornam mais rigorosas, há uma demanda crescente por materiais sustentáveis.

-

Plastics reciclados: Os fabricantes estão cada vez mais usando plásticos reciclados, como pp reciclado and BICHO DE ESTIMAÇÃO , para produzir componentes não estruturais. Isso reduz o desperdício e reduz a pegada de carbono da produção.

-

Materiais Biológicos: A indústria está explorando materiais derivados de fontes renováveis como amido de milho ou celulose. Esses plásticos de base biológica oferecem uma alternativa mais verde aos polímeros tradicionais à base de petróleo e são particularmente atraentes para acabamentos e componentes internos.

2. Avanços nas tecnologias de moldagem

Novas tecnologias estão tornando o processo de moldagem mais eficiente, preciso e capaz de produzir peças mais complexas.

-

Moldagem de injeção de alta pressão: Essa técnica permite a criação de peças de paredes mais finas sem sacrificar a força, contribuindo ainda mais para a redução do peso do veículo.

-

Digitalização e automação: A integração de sistemas robótica e orientada por IA está levando a células de moldagem por injeção totalmente automatizadas. Esses sistemas podem auto-ajustar os parâmetros do processo, executar verificações de qualidade em tempo real e otimizar os tempos de ciclo, reduzir o erro humano e aumentar a eficiência.

-

Moldagem de micro-injeção: Essa tecnologia pode produzir componentes plásticos incrivelmente pequenos e precisos, essenciais para a miniaturização de sensores e conectores eletrônicos em carros modernos.

3. Integração de tecnologias inteligentes em peças moldadas

O futuro das peças automotivas está em sua capacidade de ser "inteligente" e interativo.

-

Electronics in-Mold (IME): Essa tecnologia inovadora permite que os circuitos e sensores eletrônicos sejam moldados diretamente em uma peça de plástico. Isso está permitindo a criação de controles de painel integrados e sem costura, sistemas de iluminação e superfícies sensíveis ao toque. O IME reduz o tempo de montagem, reduz o peso e abre novas possibilidades para o design de interiores.

-

Sensores e atuadores: Os sensores miniaturizados para temperatura, pressão e posição podem ser sobremolados em vários componentes, fornecendo dados em tempo real para os sistemas de controle de um veículo. Isso é crucial para o desenvolvimento de sistemas avançados de assistência ao motorista (ADAS) e veículos autônomos.

Estudos de caso: aplicações automotivas bem -sucedidas

O poder real da moldagem de injeção e sobremolagem é melhor demonstrado por meio de aplicativos bem-sucedidos no mundo real. Esses estudos de caso destacam como essas tecnologias resolvem desafios complexos de design e fabricação, proporcionando desempenho superior, estética e eficiência de custo.

1. Conectores automotivos sobremoldados

Desafio: Os conectores automotivos, especialmente os do compartimento do motor, devem ser completamente selados contra a umidade, poeira e produtos químicos. Tradicionalmente, isso era alcançado usando uma junta de borracha separada, que adicionou uma etapa de montagem manual e era um ponto potencial de falha.

Solução: A Overmolding de material duplo processo foi implementado. Um plástico rígido e resistente ao calor, como Poliamida (PA) or PBT , foi usado para formar o corpo principal do conector. Um macio e resistente a produtos químicos Elastômero termoplástico (TPE) or LSR (borracha de silicone líquido) foi então sobremolado diretamente no alojamento do conector para formar uma vedação permanente e integrada.

Benefícios alcançados:

-

Durabilidade aprimorada: O selo integrado fornece proteção superior contra fatores ambientais, impedindo shorts e corrosão.

-

Redução de custos: Ao eliminar a necessidade de uma junta separada e a etapa de montagem manual, os custos de fabricação foram significativamente reduzidos.

-

Confiabilidade aprimorada: A ligação química e mecânica permanente entre os dois materiais garante que o selo não falhe ou desalojem sob alterações de vibração ou temperatura.

2 painéis de porta interior

Desafio: Os painéis de portas modernos requerem uma combinação de uma estrutura rígida e estrutural e um toque macio, superfície esteticamente agradável. Criar isso com várias partes e adesivos era complexo, pesado e caro.

Solução: An moldagem por injeção A abordagem usando materiais diferentes foi usada. A estrutura do painel da porta principal foi moldada por injeção de leve Polipropileno (PP) . Para áreas que exigem uma sensação premium, como o apoio de braço, um material dedicado de toque macio foi supermoldado Na estrutura PP ou todo o painel foi coberto em um filme de tecido ou de couro durante o processo de moldagem ( Rotulagem em moldura ).

Benefícios alcançados:

-

Redução de peso: O uso de PP leve ajudou a reduzir o peso geral do veículo, contribuindo para uma melhor eficiência de combustível.

-

Qualidade estética: O processo permitiu um acabamento contínuo e de alta qualidade, sem costuras ou lacunas visíveis entre as seções rígidas e macias.

-

Consolidação de parte: Ao integrar a superfície do toque macio diretamente no painel, o número de peças e o tempo de montagem foi reduzido.

3. Lentes de faróis de alto desempenho

Desafio: As lentes do farol precisam ser claras para maximizar a saída da luz, extremamente duráveis para resistir aos impactos e arranhões e capaz de suportar a radiação UV sem amarelecimento. O vidro é muito pesado e propenso a quebrar.

Solução: Alta precisão moldagem por injeção com Policarbonato (PC) foi usado. Esse processo permite a criação de formas complexas e opticamente claras da lente, com intrincados prismas internos e guias de luz em um único tiro. Um revestimento duro e resistente a UV é então aplicado à lente moldada para protegê-la de danos e degradação ambiental.

Benefícios alcançados:

-

Clareza óptica: As técnicas de moldagem por precisão garantem um acabamento impecável, maximizando a transmissão de luz e o controle do feixe.

-

Segurança e durabilidade: O PC oferece resistência excepcional ao impacto, protegendo o conjunto dos faróis dos detritos da estrada.

-

Liberdade de design: A moldagem por injeção permite projetos de lentes exclusivos e complexos que contribuam para a identidade estética do veículo.