Introdução

No mundo intrincado da fabricação moderna, Assim, o design do produto geralmente exige a integração de vários materiais ou componentes em uma única unidade coesa. Isso não apenas aprimora a funcionalidade e a estética, mas também pode otimizar a montagem e reduzir os custos gerais de produção. Quando se trata de peças de plástico, três técnicas avançadas de moldagem por injeção se destacam por sua capacidade de alcançar essa integração: Insira a moldagem , sobremolamento , e Moldura de copo .

Embora todos os três processos alavancem os princípios fundamentais da moldagem por injeção, eles diferem significativamente em sua metodologia, combinações de materiais, aplicações e os benefícios que oferecem. Compreender essas distinções é crucial para engenheiros, designers e fabricantes selecionar o processo ideal para seus requisitos específicos do projeto. Um passo em falso na escolha da técnica certa pode levar a problemas de incompatibilidade materiais, aumento de custos, desempenho da peça comprometida ou operações secundárias complexas.

Este guia abrangente se aprofundará em cada um desses processos sofisticados de moldagem, explicando suas características únicas, detalhando os materiais normalmente empregados, explorando suas diversas aplicações entre as indústrias e descrevendo suas respectivas vantagens e desvantagens.

Insira a moldagem

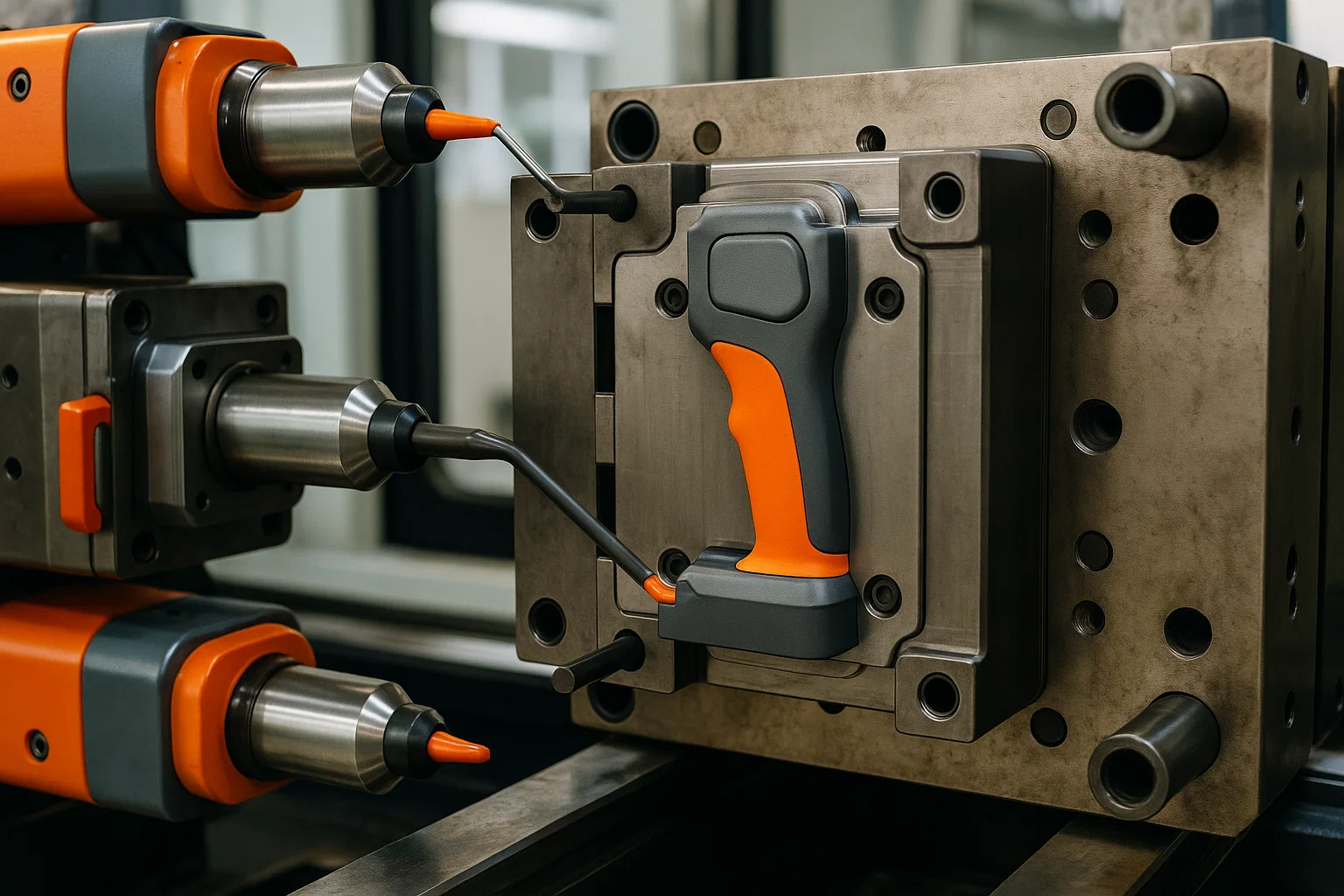

A moldagem de inserção é um processo de moldagem de injeção altamente versátil, onde os componentes pré-formados, conhecidos como inserções, são colocados em uma cavidade do molde e, em seguida, o material plástico é injetado ao redor deles. Os fluxos de plástico fundido e solidifica, encapsulando ou ligando com a inserção, criando efetivamente uma única parte integrada. A inserção se torna um elemento integrante, funcional ou estrutural do produto moldado final.

Visão geral do processo

O processo de moldagem de inserção normalmente envolve as seguintes etapas:

-

Insira a preparação: As inserções, que podem ser feitas de vários materiais, como peças de metal, cerâmica ou até pré-moldadas, são preparadas. Isso pode incluir limpeza, pré-aquecimento ou aplicação de um adesivo/iniciador se for necessária uma ligação aprimorada.

-

Insira o posicionamento: As inserções preparadas estão posicionadas com precisão dentro da cavidade do molde. Isso pode ser feito manualmente para produção de baixo volume ou, mais comumente em configurações de alto volume, automaticamente usando braços robóticos, unidades de pick-and-place ou sistemas de alimentação especializados para garantir um posicionamento preciso e repetível.

-

Palheta de molde: Uma vez que as inserções estão no lugar, as metades do molde são fixadas com segurança.

-

Injeção de material: O plástico fundido (termoplásico ou termoendurecido) é injetado sob alta pressão na cavidade do molde, fluindo ao redor e encapsulando as inserções. O material preenche todos os vazios, criando uma ligação forte ou trava mecânica com a inserção.

-

Resfriamento e solidificação: O material plástico esfria e solidifica ao redor da inserção, tomando a forma da cavidade do molde.

-

Ejeção: O molde é aberto e a parte final, com a inserção integrada, é ejetada.

Materiais comumente usados

A moldagem de inserção é compatível com uma ampla gama de materiais para a inserção e o material de sobremolamento:

-

Para inserções:

-

Metais: Brass, aço inoxidável, alumínio, cobre (por exemplo, inserções rosqueadas, pinos, contatos, eixos). Eles fornecem força, condutividade ou resistência ao desgaste.

-

Plastics: Outros componentes plásticos pré-moldados (por exemplo, filtros, lentes, engrenagens).

-

Cerâmica: Para propriedades elétricas ou térmicas específicas.

-

Vidro: Para lentes ou componentes ópticos.

-

Componentes eletrônicos: PCBs, sensores, conectores.

-

-

Para o material moldado (plástico):

-

Termoplásticos: ABS, PC, Nylon (PA), PBT, PP, PE, Peek, PSU. A escolha depende da força necessária, resistência à temperatura, resistência química e propriedades estéticas.

-

Termofícios: Menos comum, mas usado para aplicações específicas de alto desempenho, onde a resistência ao calor ou a inércia química é crítica.

-

Aplicações

A moldagem de inserção é amplamente utilizada em vários setores para uma variedade de produtos:

-

Componentes eletrônicos: Conectores, interruptores, sensores, encapsulamento da placa de circuito, solenóides, blocos de terminais, geralmente integrando pinos de metal ou lidera em caixas de plástico.

-

Dispositivos médicos: Instrumentos cirúrgicos (integrando lâminas ou dicas de metal em alças de plástico), componentes de equipamentos de diagnóstico, conectores de fluidos, alojamentos para dispositivos médicos eletrônicos.

-

Peças automotivas: Buchas, rolamentos, engrenagens, caixas eletrônicas, interruptores, componentes do painel, geralmente integrando inserções de metal para durabilidade ou funcionalidade.

-

Eletrônica de consumo: Botões, botões, alças, alojamentos para dispositivos portáteis, incorporando contatos de metal ou elementos estruturais.

-

Componentes industriais: Impellers com cubos de metal, botões de controle com inserções rosqueadas, sistemas de filtração.

Vantagens

-

Força e durabilidade da peça aprimoradas: As inserções de metal aumentam significativamente a integridade estrutural, a resistência ao desgaste e a força da linha das peças plásticas.

-

Tempo e custos reduzidos de montagem: Ao integrar vários componentes em uma única etapa de moldagem, as operações secundárias de montagem (como parafusação, colagem ou soldagem) são eliminadas ou reduzidas drasticamente, levando a uma economia significativa de mão -de -obra e custos.

-

Funcionalidade aprimorada: Permite a combinação de propriedades de diferentes materiais (por exemplo, a força do metal com as propriedades leves ou isolantes do plástico).

-

Design compacto: Permite a criação de peças menores e mais integradas, que são cruciais para a miniaturização em eletrônicos e dispositivos médicos.

-

Econômico para a produção de alto volume: Embora os custos iniciais de ferramentas possam ser moderados, os ganhos de eficiência em corridas de alto volume o tornam muito econômico.

Desvantagens

-

Potencial para inserir danos durante a moldagem: Inserções delicadas ou finas podem ser dobradas, deformadas ou danificadas pela alta pressão do plástico fundido injetado.

-

Flexibilidade limitada do projeto (para inserções): O design da inserção em si deve ser robusta o suficiente para suportar o processo de moldagem. Recursos que evitam rotação ou puxão (por exemplo, KNURLs, Undercuts) devem ser incorporados ao design de inserção.

-

Insira a preparação e a complexidade da colocação: Para inserções complexas ou muito pequenas, a colocação manual pode ser lenta e cara. Os sistemas automatizados requerem um investimento inicial significativo e tempo de configuração.

-

Maior complexidade e custo de ferramentas: Os moldes devem ser projetados com recursos para manter com precisão as inserções no local durante a injeção, aumentando potencialmente os custos de projeto e fabricação em comparação com um molde de injeção simples.

-

Considerações de compatibilidade do material: A adesão adequada ou trava mecânica entre a inserção e o plástico deve ser garantido para evitar afrouxamento ou delaminação, especialmente sob estresse ou flutuações de temperatura.

Sobremolamento

A sobremolagem é um processo de moldagem por injeção em que uma camada de um material (o material excessivo) é moldado sobre uma parte pré-formada existente (o substrato ou o primeiro tiro). Esse processo cria um componente único e integrado com propriedades de material distintas em diferentes superfícies, geralmente aumentando a estética, a ergonomia ou a funcionalidade. Ao contrário da moldagem de inserção, onde a inserção é um componente separado, em sobremolagem, o próprio substrato é tipicamente uma parte plástica que já foi moldada.

Visão geral do processo

A supermolução pode ser alcançada através de vários métodos, mas o princípio central envolve duas ou mais etapas de moldagem distintas:

-

Moldagem do substrato (primeiro tiro): A parte base, ou substrato, é moldada por injeção usando um material rígido (por exemplo, ABS, PC, nylon). Esta parte é permitida esfriar e solidificar.

-

Transferência de substrato:

-

Sobremolamento de dois tiro (multi-shot): Em processos altamente automatizados, a parte do substrato permanece no molde ou é girada para uma segunda cavidade na mesma máquina de moldagem especializada em vários tiros. Este é o método mais eficiente para a produção de alto volume.

-

Insira a sobremolagem (manual ou robótica): Para geometrias menos complexas ou volumes mais baixos, a parte do substrato acabado é transferido manualmente ou roboticamente de um molde (ou máquina de moldagem) para um segundo molde (ou outra cavidade na mesma máquina) onde o material excessivo será injetado.

-

-

Injeção de material excessivo: O segundo material, muitas vezes mais macio ou mais flexível, (por exemplo, TPE, TPU) é então injetado na segunda cavidade, fluindo e ligando-se a áreas específicas do substrato pré-moldado.

-

Resfriamento e solidificação: O material excessivo esfria e solidifica, formando uma forte ligação química ou mecânica com o substrato.

-

Ejeção: A parte acabada e sobremolada é ejetada do molde.

Materiais comumente usados

A seleção de materiais é fundamental na sobremolência para garantir a adesão adequada, a estética desejada e o desempenho funcional.

-

Para o substrato (primeiro tiro): Termoplásticos tipicamente rígidos que fornecem integridade estrutural. As opções comuns incluem:

-

ABS (acrilonitrila butadieno estireno)

-

Policarbonato (PC)

-

Nylon (PA)

-

Polipropileno (PP)

-

Polietileno de alta densidade (HDPE)

-

Acrílico (PMMA)

-

-

Para o Overmold (segunda foto): Materiais frequentemente mais macios, elastoméricos ou esteticamente distintos que se ligam bem ao substrato. As opções comuns incluem:

-

Elastômeros termoplásticos (TPES): Uma classe ampla, incluindo TPUs (poliuretanos termoplásticos), TPVs (vulcanizados termoplásticos), copses (elastômeros copolieiros) e outros. Eles fornecem propriedades de amortecimento de toque macio, aderência, vedação ou vibração.

-

Poliuretanos termoplásticos (TPUs): Excelente resistência à abrasão, elasticidade e boa adesão a muitos plásticos rígidos.

-

Graus mais suaves de polipropileno (PP) ou polietileno (PE): Para aplicações que exigem uma textura ou cor diferente sem a necessidade de uma sensação de borracha.

-

Outros plásticos: Às vezes, um segundo plástico rígido é sobremolizado para efeitos multicoloridos ou multi-textura sem um requisito de toque suave.

-

Aplicações

A supermoldagem é amplamente usada em vários setores para agregar valor, funcionalidade e apelar aos produtos:

-

Grips de toque suave: Alças da ferramenta (ferramentas elétricas, ferramentas manuais), alças de escova de dentes, garras de barbear, equipamentos esportivos, garras interiores automotivas e carruagens de eletrônicos de consumo, onde é desejada uma aderência confortável e não deslizante.

-

SEALS E JUNTAS: Criando vedações integradas em gabinetes, tampas ou dispositivos eletrônicos para fornecer resistência à água ou poeira, eliminando a necessidade de anéis ou juntas separadas.

-

Encapsulamento e proteção: Protegendo componentes eletrônicos sensíveis, instrumentos médicos ou mecanismos delicados do impacto, umidade ou produtos químicos.

-

OMANDO DE VIBRAÇÃO: Integração de materiais mais suaves para absorver choques e vibrações em peças automotivas, dispositivos eletrônicos ou componentes do aparelho.

-

Estética aprimorada: Criação de peças multicoloridas ou multi-texturizadas para aprimoramento visual, marca ou diferenciação tátil (por exemplo, botões de cores contrastantes em um controle remoto).

-

Dispositivos médicos: Puses de instrumentos cirúrgicos, superfícies de contato do paciente e conectores de tubos flexíveis.

Vantagens

-

Estética e ergonomia aprimoradas: Cria peças com melhor sensação tátil, alças confortáveis e designs multicoloridos/texturas, melhorando significativamente a experiência do usuário e o apelo do produto.

-

Propriedades aprimoradas de aderência e não deslizamento: Ideal para alças e superfícies que requerem uma espera segura, mesmo quando molhadas.

-

Recursos de vedação: Elimina a necessidade de juntas ou vedações separadas, reduzindo as etapas de montagem e possíveis caminhos de vazamento, levando a economia de custos e desempenho aprimorado.

-

Vibração e absorção de choque: O material mais macio de supermold pode afetar efetivamente as vibrações e absorver o impacto, protegendo os componentes internos.

-

Liberdade de design: Permite geometrias complexas e integração funcional que seriam difíceis ou impossíveis com a moldagem de tiro único.

-

Custos de montagem reduzidos: Ao integrar vários materiais em um único processo, operações secundárias como colagem, fixação ou montagem manual de alças são minimizadas ou eliminadas.

Desvantagens

-

Problemas de compatibilidade de materiais: Conseguir um forte vínculo entre o substrato e o material excessivo é crítico. Materiais incompatíveis podem levar à delaminação, distorção ou baixa adesão. Seleção de material cuidadosa e, às vezes, são necessários agentes de ligação química.

-

Potencial de delaminação: Se as condições de compatibilidade ou processamento do material não forem otimizadas, a camada excessiva poderá se separar do substrato, comprometendo a integridade da parte.

-

Ferramentas mais complexas: As ferramentas de supermolução são inerentemente mais complexas que os moldes de tiro único, especialmente para sistemas de dois tiros, levando a custos iniciais de ferramentas mais altos e tempo de entrega mais longos.

-

Tempos de ciclo mais longos (para alguns métodos): Enquanto a supermoldagem de dois tiros é eficiente, os métodos que envolvem a transferência manual de peças podem aumentar significativamente os tempos de ciclo em comparação com a simples moldagem por injeção.

-

Diferenças de encolhimento: Diferentes taxas de encolhimento entre o substrato e os materiais excessivos podem levar a tensões ou tensões internas na parte final.

-

Preocupações de flash e contaminação: Garantir a transferência limpa e a prevenção do flash do primeiro material na segunda cavidade requer design preciso do molde e controle de processos.

Moldagem de copo (moldagem com vários tiros)

O co-moldagem, geralmente de forma intercambiável, referida como moldagem com vários tiros, moldagem de dois tiros ou moldagem por injeção de vários componentes, é um processo de fabricação avançado que permite a injeção simultânea ou seqüencial de dois ou mais materiais diferentes em um único molde dentro de um único ciclo de moldagem. Essa técnica produz peças multimateriais altamente integradas, eliminando a necessidade de etapas de montagem separadas e permitindo projetos complexos com propriedades de material variadas em um único componente.

Visão geral do processo

O núcleo da co-moldagem está no uso de máquinas de moldagem de injeção especializadas equipadas com várias unidades de injeção e geralmente um cilindro ou núcleo rotativo:

-

Primeira injeção de material: O primeiro material (por exemplo, um plástico rígido) é injetado em uma porção da cavidade do molde para formar a parte ou substrato inicial.

-

Reconfiguração/rotação do molde:

-

Platô/núcleo rotativo: Nos sistemas de dois tiros mais comuns, o núcleo do molde (ou um cilindro contendo múltiplas cavidades) gira para apresentar a parte parcialmente moldada a uma segunda unidade de injeção.

-

Núcleo de núcleo-back/deslizamento: Em alguns sistemas, um mecanismo de núcleo deslizante ou mecanismo de zagueiro muda para criar uma nova cavidade para o segundo material, sem girar o molde inteiro.

-

-

Segunda injeção de material: Enquanto o primeiro material ainda está no molde (e às vezes ainda quente), o segundo material (por exemplo, um TPE macio, um plástico colorido diferente ou um plástico funcional diferente) é injetado na cavidade recém -formada ou exposta, ligando -se ao primeiro material.

-

Injeções subsequentes (para multi-shot): Para peças que exigem três ou mais materiais, esse processo se repete com unidades de injeção adicionais e reconfigurações de molde.

-

Resfriamento e solidificação: Todos os materiais esfriam e solidificam -se dentro do molde único.

-

Ejeção: A parte multimaterial totalmente formada é ejetada do molde.

Tipos de co-moldagem

Embora a "co-Molding" seja um termo amplo, os tipos mais proeminentes incluem:

-

Moldagem de dois tiros (moldagem de 2k): Esta é a forma mais prevalente de co-moldagem, envolvendo dois materiais diferentes injetados sequencialmente na mesma máquina e molde. É amplamente utilizado para criar peças com alças de toque suave, estética multicolorida ou vedações integradas.

-

Moldagem com vários componentes: Uma extensão de dois tiros, envolvendo três ou mais materiais diferentes. Isso requer maquinaria e designs de moldes mais complexos.

-

Moldagem de co-injeção: Um tipo distinto em que dois (ou mais) materiais são injetados simultaneamente Através do mesmo portão, geralmente criando uma estrutura de "sanduíche". Por exemplo, um material central (por exemplo, plástico reciclado) é cercado por um material da pele (por exemplo, plástico virgem para estética ou propriedades específicas). Isso é excelente para economia de material ou alcançar gradientes de materiais exclusivos.

-

Sobremolamento (como uma forma de co-moldagem): Enquanto discutido separadamente devido à sua aplicação distinta, a sobremolência, quando realizada em uma máquina de vários tiros sem remover a peça, é tecnicamente uma forma de co-moldagem.

Materiais comumente usados

A co-moldagem permite uma vasta gama de combinações de materiais, principalmente termoplásticos e elastômeros termoplásticos:

-

Combinações termoplásticas-timermoplásicas:

-

Cores diferentes: Por exemplo, ABS rígido em preto com abdominais rígidos em branco para botões ou calças de chave multicoloridas.

-

Rigidez diferente: Por exemplo, policarbonato rígido para um backbone estrutural com um nylon um pouco mais flexível para uma dobradiça viva ou recurso de encaixe.

-

Propriedades diferentes: Por exemplo, um acrílico claro para uma lente com um abdômen opaco para o alojamento.

-

-

Combinações de elastômero termoplástico-timermoplástico (TPE):

-

Isso é extremamente comum para garras de toque suave (por exemplo, PC ou ABS rígido com TPE/TPU suave), vedações integradas ou recursos de amortecimento de vibração.

-

-

Compatibilidade do material: O sucesso da co-montagem depende fortemente da compatibilidade química e física entre os materiais escolhidos para garantir forte adesão e impedir a delaminação. Fatores como temperatura de fusão, viscosidade e afinidade química são considerações críticas.

Aplicações

A co-Molding está revolucionando o design do produto em diversos setores, permitindo componentes altamente funcionais e esteticamente atraentes:

-

Peças multicoloridas: Teclados, controles remotos, botões interiores automotivos, painéis de controle de aparelhos e brinquedos, onde cores diferentes são integradas sem pintura ou montagem secundária.

-

Peças com rigidez variável/zonas táteis: Alças da ferramenta elétrica com núcleos rígidos e garras de toque suave, caixas de dispositivos médicos com zonas estruturais e ergonômicas, componentes internos automotivos que combinam texturas duras e macias (por exemplo, painéis, painéis de portas).

-

Geometrias complexas com funções integradas:

-

Seals e juntas integrados: Eliminando componentes de vedação separados em eletrônicos, sensores automotivos ou eletrodomésticos.

-

Dobradiças vivas: Criando mecanismos flexíveis de dobradiça em peças rígidas.

-

Encapsulamento: Protegendo delicados eletrônicos internos ou sensores com uma concha externa robusta.

-

Componentes ópticos: Combinando lentes claras com caixas opacas.

-

-

Indústria automotiva: Grupo interno, componentes do volante, botões de controle, lutas de clima e caixas de espelho que integram vários materiais para estética, sensação e função.

-

Dispositivos médicos: Alças de ferramentas cirúrgicas, alojamentos de equipamentos de diagnóstico, sensores médicos vestíveis que exigem componentes moles integrados para conforto ou vedação do paciente.

-

Eletrônica de consumo: Cascas de telefones celulares, dispositivos vestíveis, fones de ouvido e controladores de jogos com áreas integradas de toque suave ou designs multicoloridos.

Vantagens

-

Maior liberdade de design e complexidade: Permite que os designers criem peças com geometrias altamente complexas e propriedades de materiais variadas em um único componente, permitindo recursos inovadores do produto.

-

Integração funcional: Combina várias funções em uma única parte (por exemplo, estrutura, aderência, vedação, cor), reduzindo a contagem de peças e simplificando as notas de material.

-

Eliminação de operações secundárias: Reduz ou elimina significativamente a necessidade de etapas de montagem pós-moldagem, como colar, soldagem, pintar ou anexar juntas separadas, levando a uma economia substancial de trabalho e custos.

-

Qualidade e desempenho aprimorados da peça: Atinge vínculos fortes e consistentes entre os materiais, levando a partes mais duráveis com características aprimoradas de desempenho (por exemplo, melhor vedação, ergonomia melhorada).

-

Tempo geral de ciclo reduzido (vs. moldagem e montagem separados): Embora o ciclo da máquina em si possa ser maior que o único tiro, a eliminação das etapas de montagem torna o processo geral de produção muito mais rápido e eficiente.

-

Econômico para a produção de alto volume: O investimento inicial é alto, mas a economia a longo prazo da montagem reduzida e da eficiência aprimorada o tornam muito econômico para a produção em massa.

Desvantagens

-

Altos custos de ferramentas: Os moldes para a m-molding são excepcionalmente complexos, exigindo usinagem precisa, geralmente vários portões e mecanismos de rotação ou deslizamento sofisticados. Isso leva a custos de ferramentas iniciais significativamente mais altos em comparação com moldes de tiro único.

-

Controle complexo de processos: A obtenção de ligação ideal e o fluxo do material requer controle preciso sobre várias unidades de injeção, temperaturas, pressões e movimentos de mofo. Isso exige operadores altamente qualificados e máquinas avançadas.

-

Restrições de compatibilidade de material: A seleção de materiais que se ligam bem quimicamente e possuem temperaturas de processamento compatíveis e taxas de encolhimento é crucial e podem ser desafiadoras. A baixa compatibilidade leva à delaminação, distorção ou estresse.

-

Ciclos de desenvolvimento mais longos: Devido à complexidade da configuração de ferramentas e processos, a fase inicial de desenvolvimento e prototipagem pode ser mais extensa.

-

Pegada de máquinas maior: As máquinas multi-shot são geralmente maiores e mais caras que as máquinas de moldagem de injeção padrão.

-

Combinações de materiais limitados: Embora versátil, nem todas as combinações de materiais são possíveis ou práticas devido a problemas de compatibilidade.

Tabela de comparação

Para ajudar a esclarecer as distinções e ajuda na tomada de decisões, a tabela abaixo fornece uma comparação lado a lado da moldagem de inserção, sobremolência e copiação em vários parâmetros críticos.

| Recurso / processo | Insira a moldagem | Overmolding | Moldagem de copo (moldagem com vários tiros) |

| Definição | Moldagem de plástico em torno de um componente não formado não-plástico ou pré-existente (inserção). | Moldagem de um segundo material (geralmente mais macio/diferente) em uma parte plástica existente (substrato). | Moldagem dois ou mais materiais diferentes em uma única parte em um ciclo de moldagem. |

| Tipo de substrato/inserção | Não formado não-plástico (metal, cerâmica, eletrônica, etc.) ou uma parte plástica previamente moldada tratada como uma inserção. | Parte plástica pré-moldada (substrato rígido) em que o segundo material se molda. | Dois ou mais materiais diferentes moldaram sequencialmente/simultaneamente na mesma máquina. |

| Fluxo de processo | 1. Insira a colocação. 2. Injeção plástica ao redor da inserção. 3. Ejeção. | 1. Moldado ao substrato. 2. Substrato transferido para a segunda cavidade/molde. 3. Segundo material injetado no substrato. 4. Ejeção. | 1. Primeiro material injetado. 2. Reconfiguras do molde (gira/lâminas). 3. Segundo material injetado. 4. (Repita para mais tiros). 5. Ejeção. |

| Materiais típicos | Inserções: metal, cerâmica, vidro, eletrônica. Moldado: Termoplásticos (ABS, Nylon, PC, PP). | Substrato: termoplásticos rígidos (ABS, PC, Nylon, PP). Overmold: TPEs, TPUs, plásticos mais macios. | Várias combinações termoplásticas-timermoplásticas ou termoplásticas compatíveis. |

| Foco principal do aplicativo | Reforço de peça, condutividade elétrica, força aprimorada da rosca, integração eletrônica. | Apertos de toque suave, aprimoramentos ergonômicos, vedações integradas, amortecimento de vibração, diferenciação estética. | Peças multicoloridas, vedações integradas, zonas de rigidez variadas, integração funcional complexa sem montagem. |

| Vantagens | Força aprimorada, montagem reduzida, econômica para design de alto volume e compacto. | Estética aprimorada/ergonomia, aderência aprimorada, vedação integrada, amortecimento de vibração, montagem reduzida. | Maior liberdade de design, integração funcional, eliminação de operações secundárias, alta qualidade. |

| Desvantagens | Potencial inserção de danos, inserção limitada Flexibilidade do projeto, colocação de inserção complexa, ferramentas específicas. | Desafios de compatibilidade de materiais, delaminação potencial, ferramentas mais complexas, diferenças de encolhimento. | Custos de ferramentas muito altos, controle complexo de processos, compatibilidade rigorosa de material, ciclos de desenvolvimento mais longos. |

| Complexidade de ferramentas | Moderado a alto (precisa manter inserções) | Alto (requer duas cavidades ou alterações de mofo) | Muito alto (moldes multi-estação, placas rotativas, várias unidades de injeção) |

| Máquina típica | Máquina de moldagem de injeção padrão (geralmente com automação para colocação de inserção). | IMM padrão (com automação para transferência) ou IMM especializado 2K/Multi-Shot. | Máquina de moldagem de injeção 2K/multi-tiro especializada. |

| Custo (inicial) | Moderado a alto | Alto | Muito alto |

| Custo (por parte, alto vol.) | Baixa a moderada (devido a economia de montagem) | Moderado (devido a economia de montagem) | Baixo (mais econômico devido a nenhuma montagem) |

| Tipo de ligação primária | Intertravamento mecânico, adesão | Adesão química/mecânica | Adesão química/mecânica |

Fatores a serem considerados ao escolher um processo de moldagem

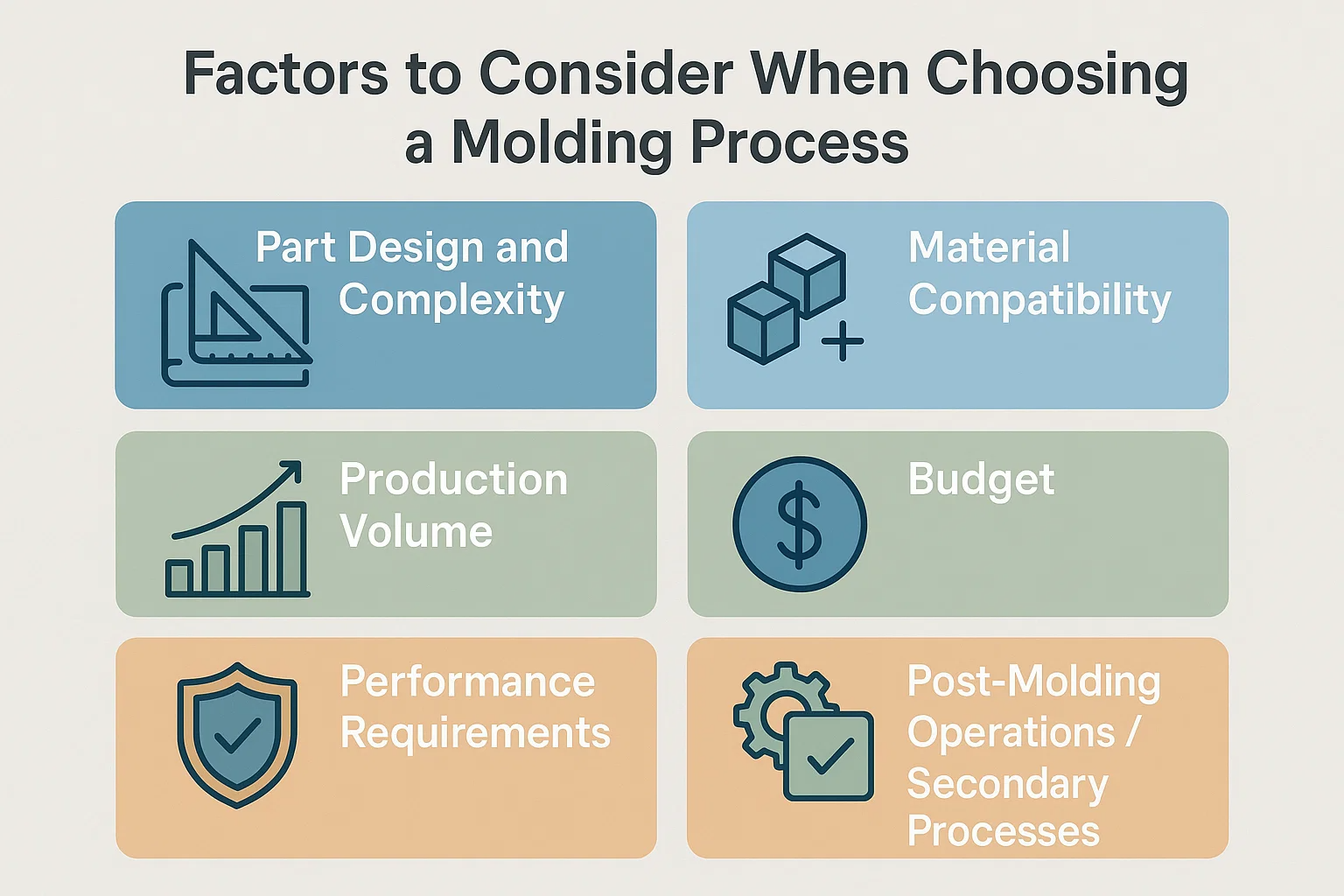

A seleção do processo de moldagem mais apropriado entre a moldagem, a sobremolência e a co-moldagem é uma decisão crítica que afeta o desempenho do produto, a eficiência da fabricação e o custo geral. Uma avaliação completa de vários fatores -chave é essencial antes de se comprometer com uma técnica específica.

1. Projeto de peça e complexidade

-

Geometria e integração:

-

Insira a moldagem: Ideal quando você precisa integrar componentes discretos e pré-formados (geralmente não plásticos como metal ou eletrônicos) em uma peça de plástico. Considere se a forma da inserção pode ser mantida com segurança no molde e suportar pressões de injeção.

-

Overmolding: Mais adequado para adicionar uma camada mais suave, mais ergonômica ou esteticamente distinta em um substrato plástico pré-existente . Avalie se o material excessivo pode fluir de maneira limpa sobre os contornos do substrato sem prender o ar ou criar vazios.

-

Moldura de co-estar: Oferece a maior liberdade de design para integrar vários materiais baseados em plástico diretamente em um processo. É excelente para recursos multicoloridos complexos, vedações integradas ou peças com zonas de rigidez variadas.

-

-

Tolerâncias dimensionais: Todos os métodos requerem consideração cuidadosa do encolhimento do material, especialmente ao combinar diferentes materiais. A co-mudança, em particular, exige controle preciso devido aos múltiplos materiais solidificando simultaneamente.

-

Requisitos funcionais: Que propriedades específicas cada parte do componente precisa? É força, aderência, vedação, condutividade elétrica ou estética? Isso influenciará fortemente a seleção de material e, portanto, o processo.

2. Compatibilidade do material

-

Adesão: Isso é fundamental, especialmente para supermoldamento e co-moldagem. Os materiais escolhidos devem formar uma ligação química ou mecânica forte para evitar a delaminação ou separação ao longo do tempo. Pesquise notas materiais específicas e sua compatibilidade (por exemplo, notas específicas do TPE para ligação com PC ou nylon).

-

Temperaturas de processamento: As temperaturas de fusão dos diferentes materiais devem ser compatíveis. Na sobremolência e no copo, a temperatura de fusão do segundo material não deve ser tão alta que danifique ou deforma o primeiro material (substrato).

-

Taxas de encolhimento: Diferentes taxas de encolhimento entre materiais combinados podem levar a distorção, tensões internas ou baixa estabilidade dimensional na parte final. Os engenheiros costumam usar o software de simulação para prever e mitigar esses problemas.

3. Volume de produção

-

Volume baixo a médio:

-

Insira a moldagem (colocação manual): Pode ser viável para volumes mais baixos, onde o custo da colocação automatizada de inserção não é justificado.

-

Overmolding (transferência manual): Da mesma forma, se as peças são transferidas manualmente entre os moldes, ela poderá se adequar às execuções de produção mais baixas, embora os custos da mão -de -obra se tornem um fator.

-

-

Alto volume:

-

Moldagem de inserção automatizada: Essencial para a moldagem de inserção de alto volume para manter a eficiência e a precisão.

-

Overmolding e co-m-molding de dois tiros (multi-shot): Esses processos são projetados especificamente para produção de alto volume e alta eficiência. A ferramenta inicial significativa e o investimento em máquinas são amortizados com milhões de peças, tornando-as extremamente econômicas por peça.

-

4. Orçamento

-

Custos iniciais de ferramentas:

-

Insira a moldagem: Normalmente moderado a alto, pois o molde precisa de recursos para proteger as inserções.

-

Overmolding: Alto, especialmente para moldes multi-cavidades ou rotativos.

-

Moldura de co-estar: O mais alto, devido à extrema complexidade de moldes com vários tiros e máquinas especializadas.

-

-

Investimento da máquina: As máquinas de moldagem por injeção com várias fotos necessárias para o co-medição e a sobremolência integrada são significativamente mais caras que as máquinas padrão.

-

Custo por parte: Embora os custos iniciais sejam altos para métodos avançados, a eliminação de operações secundárias (montagem, pintura, vedação) pode reduzir drasticamente o custo por parte na produção de alto volume, levando à economia geral.

5. Requisitos de desempenho

-

Durabilidade e vida útil: A peça precisa suportar ambientes agressivos, uso repetido ou cargas específicas? Isso influencia a escolha do material e a integridade do vínculo entre os materiais.

-

Fatores ambientais: A parte será exposta a produtos químicos, luz UV, temperaturas extremas ou umidade? Os mecanismos de seleção e ligação de materiais devem explicar essas condições.

-

Estética: Uma aparência específica, sensação ou combinação de cores é crítica para o apelo do mercado do produto? Excesso de sobremolamento e co-moldagem ao fornecer recursos estéticos integrados.

-

Certificações/padrões: Para indústrias como propriedades médicas ou automotivas, propriedades de materiais específicas e processos de fabricação devem atender aos padrões regulatórios rigorosos.

6. Operações pós-moldagem / processos secundários

-

Um dos principais fatores para a escolha dessas técnicas avançadas de moldagem é a redução ou eliminação da montagem pós-moldagem.

-

Insira a moldagem: Reduz a montagem de prendedores, buchas, etc.

-

Overmolding & Conc-Molding: Pode eliminar a colagem manual de garras, montagem de vedações ou pintura para peças multicoloridas.

-

-

Avalie o verdadeiro "custo total de propriedade", considerando não apenas os custos de moldagem, mas também o controle de mão -de -obra, equipamentos e qualidade associados às operações secundárias. O maior investimento inicial em moldagem avançada geralmente pode pagar por si mesma cortando drasticamente esses custos subsequentes.

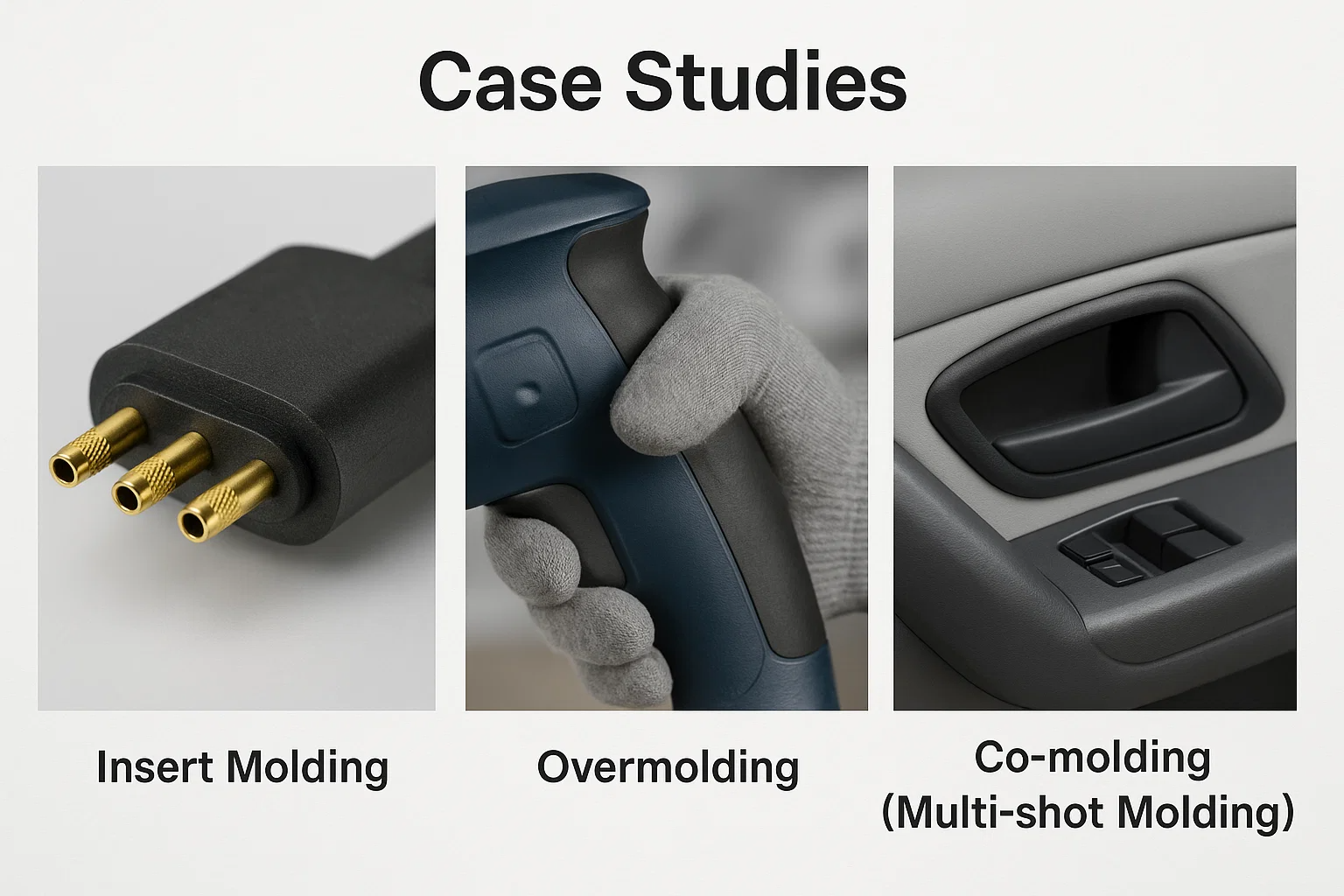

Estudos de caso

Para ilustrar a aplicação prática e os benefícios de cada processo de moldagem, vamos explorar exemplos do mundo real onde a inserção de moldagem, a sobremolência e a co-moldagem foram empregadas com sucesso para criar produtos inovadores e eficientes.

Inserir moldagem: conectores eletrônicos

Desafio: Um fabricante de eletrônicos de consumo necessário para produzir conectores USB-C altamente confiáveis. O conector exigia pinos de metal robustos para condutividade elétrica e integridade estrutural, integradas perfeitamente a um alojamento plástico que forneceria isolamento e uma interface segura com dispositivos. A montagem tradicional de pinos individuais em uma caixa plástica era lenta, propensa a desalinhamento e cara devido ao trabalho manual.

Solução: A empresa optou por Insira a moldagem . Os pinos de latão usinados por precisão foram pré-formados e depois colocados automaticamente em um molde com várias cavernas. O polímero de cristal líquido fundido (LCP), escolhido por suas excelentes propriedades de isolamento elétrico, estabilidade dimensional e resistência de alta temperatura, foi então injetada ao redor dos pinos.

Resultado: Esse processo permitiu a criação de centenas de milhares de conectores USB-C altamente consistentes, duráveis e com precisão por dia. A forte trava mecânica entre o LCP e as características serrilhadas nos pinos de latão garantiu resistência excepcional e confiabilidade a longo prazo. A eliminação da inserção manual do PIN reduziu significativamente os custos de fabricação e o tempo de montagem, melhorando a qualidade geral e a miniaturização do conector.

Overmolding: alças de ferramentas elétricas

Desafio: Uma empresa de ferramentas elétricas líder teve como objetivo melhorar a ergonomia, a aderência e o conforto do usuário de seus exercícios sem fio. As alças existentes, feitas apenas de plástico rígido ABS, tornaram -se escorregadias quando as mãos estavam suadas ou oleosas, levando a fadiga do usuário e possíveis problemas de segurança. Adicionar uma aderência de borracha separada foi uma etapa de montagem extra e às vezes resultou em falha adesiva ao longo do tempo.

Solução: O fabricante implementado sobremolamento usando um processo de moldagem por injeção de dois tiros. Primeiro, o corpo da alça estrutural foi moldado a partir de um plástico a abdômen rígido e durável. Esse "substrato" rígido foi então girado dentro da mesma máquina de moldagem para uma segunda cavidade. Aqui, um vulcanizado termoplástico macio e elastomérico (TPV) foi injetado em áreas específicas da alça ABS, formando uma aderência confortável e sem deslizamento.

Resultado: As alças sobremoladas forneceram aderência superior, conforto significativamente aprimorado do usuário e segurança aprimorada, especialmente em ambientes de trabalho exigentes. A ligação química e mecânica entre o ABS e o TPV garantiu excelente adesão, impedindo a delaminação, mesmo após o uso pesado prolongado. Essa solução integrada eliminou a necessidade de montagem de aderência separada, simplificando o processo de fabricação e reduzindo os custos gerais de produção enquanto oferece uma experiência premium do usuário.

Moldagem de copo (moldagem com vários tiros): componentes interiores automotivos

Desafio: Um fornecedor automotivo procurou produzir um componente sofisticado do painel de porta de carro que integesse várias funções e estéticos, incluindo uma base estrutural rígida, um apoio de braço de toque suave e botões coloridos distintos para controles de janela. Tradicionalmente, isso envolvia moldar várias peças separadas e montá -las, levando a cadeias de suprimentos complexas, possíveis problemas de ajuste e custos de mão -de -obra mais altos.

Solução: O fornecedor adotou um Moldagem de copo (moldagem com vários tiros) Processar usando uma máquina de moldagem de injeção de três tiros especializada.

-

Tiro 1: Um polipropileno rígido e cheio de vidro (PP) foi injetado para formar a espinha dorsal estrutural do painel da porta e a base para os botões.

-

Tiro 2: Um poliuretano termoplástico de toque suave (TPU) foi injetado em áreas designadas para criar a confortável superfície do apoio de braço e outras zonas ergonômicas.

-

Tiro 3: Um ABS estabilizado por UV contrastante foi injetado para formar os botões de controle de janela distintos diretamente na base PP rígida.

Resultado: Essa abordagem avançada de co-molding permitiu a produção de um componente de painel de portas multimaterial altamente integrado em um processo único e contínuo. Atingiu a qualidade estética superior com transições perfeitas entre materiais e cores, garantindo ligações mecânicas e químicas duráveis. A redução significativa na contagem de peças e a eliminação de várias etapas de montagem levou a uma economia substancial de custos, redução da complexidade logística e melhoria da qualidade e consistência geral da peça para o interior automotivo.

Insira a moldagem se destaca na incorporação de componentes pré-formados, geralmente não plásticos, em uma peça plástica, principalmente para melhorar a integridade estrutural, a condutividade elétrica ou fornecer características funcionais específicas. É o objetivo para componentes duráveis e integrados, como conectores eletrônicos ou engrenagens reforçadas.

Overmolding , particularmente ao aplicar materiais mais suaves em um substrato plástico rígido, brilha na melhoria da ergonomia do produto, estética e interação do usuário. De agarras de toque suave sobre ferramentas elétricas a vedações integradas em dispositivos eletrônicos, ele eleva o conforto, a segurança e a funcionalidade.

Moldagem de copo (moldagem com vários tiros) Representa o auge da integração multimaterial em um único ciclo de moldagem. Oferece liberdade de design incomparável para criar peças complexas com várias cores, rigidez variável e funções integradas intrincadas, geralmente eliminando linhas de montagem inteiras em produção de alto volume.

Por fim, a escolha entre esses poderosos processos de moldagem por injeção depende de uma avaliação cuidadosa das necessidades específicas do seu projeto:

-

Que materiais você está combinando e quais são suas propriedades?

-

Que nível de complexidade do design e integração funcional são necessárias?

-

Qual é o seu volume de produção projetado?

-

Quais são as suas restrições orçamentárias, tanto antecipadamente quanto por parte?

-

Quais são os requisitos críticos de desempenho e estético do produto final?

Ainda confuso o que escolher, basta entrar em contato conosco em https://www.imtecmould.com/contact/ .