Introdução aos desafios de sobremolamento e vínculo

A sobremolagem é um processo de fabricação transfoumadou em que um material, Assim, Assim, tipicamente um elastômero termoplástico moles (TPE) ou borracha, é moldado diretamente sobre ou ao redor de um segundo material rígido (o substrato). Essa técnica é incrivelmente versátil, permitindo a criação de componentes com várias propriedades de material em uma única parte. Pense em uma aderência confortável e sem deslizamento em uma ferramenta, uma vedação à prova d'água em um dispositivo eletrônico ou em designs multicoloridos de consumo esteticamente agradáveis em produtos de consumo.

Os benefícios da supermolagem são numerosos: ergonomia aprimorada, estética aprimorada, ruído e amortecimento da vibração, isolamento elétrico e montagem simplificada, elimineo a necessidade de adesivos ou fastidores. No entanto, o sucesso de dobradiças excessivas em um fator crítico: alcançar um vínculo forte e permanente entre os dois materiais distintos.

Sem um vínculo robusto, as peças sobremoldadas podem sofrer de problemas comuns e frustrantes, como Separação de material, descascamento, borbulhar ou delaminação . Imagine uma alça de toque suave que se destaca de seu núcleo rígido ou um gabinete eletrônico selado falheo devido à entrada de umidade. Essas falhas não apenas comprometem a funcionalidade e a durabilidade do produto, mas também podem levar a reivindicações de garantia dispendiosa, recalls de produtos e danos significativos à reputação de uma marca.

Compreendendo a ciência do vínculo material em sobremolamento

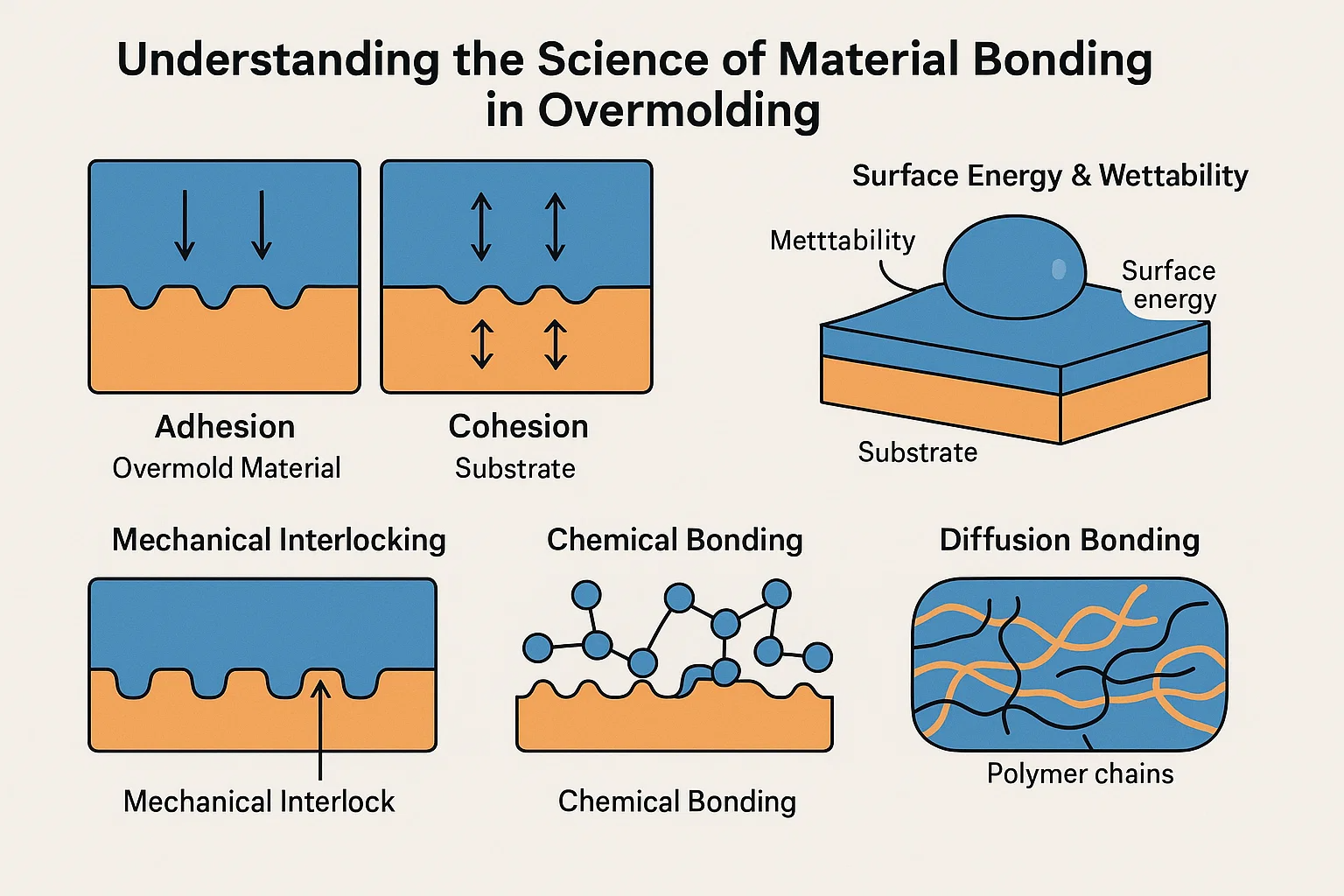

Conseguir um vínculo permanente na sobremolência não é mágico; É uma ciência enraizada em como os materiais interagem em nível microscópico. Para verdadeiramente dominar a supermoldagem, precisamos entender os princípios fundamentais de adesão e coesão , e como eles se aplicam à interface entre o seu substrato e o material excessivo.

Adesão refere -se às forças atraentes entre dois diferente superfícies. Pense nisso como fita adesiva; A fita adere à parede. Na sobremolência, essa é a ligação entre o substrato (o primeiro material) e o material excessivo (o segundo material). A adesão forte significa que os dois materiais não se separam facilmente na superfície de contato.

Coesão , por outro lado, refere -se à força interna de um solteiro material. Se sua fita adesiva rasgar, essa é uma falha coesa dentro da fita própria, não uma falha adesiva da parede. Na sobremolência, ambos os materiais precisam de boa força coesa para evitar rasgar ou fraturar internamente. Uma forte ligação excessiva requer excelente adesão na interface e coesão suficiente dentro de cada material.

Central para a adesão são energia superficial e molhabilidade :

-

Energia de superfície: Todo material tem uma certa quantidade de energia em sua superfície. Para uma ligação eficaz, o material excessivo (em seu estado fundido) geralmente precisa ter um energia superficial inferior do que o substrato que está fluindo. Isso permite que o plástico fundido se espalhe e "molhe" a superfície do substrato.

-

Molhabilidade: Essa é a capacidade de um líquido (o material sobremolado derretido) de se espalhar sobre uma superfície sólida (o substrato). A boa molhabilidade garante que o plástico fundido possa entrar em contato intimamente no substrato, maximizeo o potencial de ligação. Imagine a água que se mata em um carro encerado em vez de se espalhar em vidro limpo; O último mostra melhor molhabilidade.

Queo essas condições são atendidas, vários mecanismos de ligação entram em jogo para criar essa conexão forte e permanente:

-

Intertravamento mecânico: É como um quebra -cabeça microscópico. O material sobremolado fundido flui em pequenas irregularidades, poros ou recursos deliberadamente projetados (como undercuts ou orifícios) na superfície do substrato. À medida que esfria e solidifica, ele se interlata fisicamente com esses recursos, criando uma âncora mecânica que resiste à separação. Este é geralmente o mecanismo de ligação primária, especialmente quando a compatibilidade química é limitada.

-

Ligação química: Esta é a forma mais forte de adesão, envolvendo a formação de ligações químicas primárias (como ligações covalentes ou iônicas) ou forças secundárias (como as forças de van der Waals, ligações de hidrogênio) entre as moléculas dos dois materiais em sua interface. Isso geralmente ocorre quando os materiais têm estruturas químicas semelhantes ou quando grupos reativos específicos podem interagir. Por exemplo, certos graus de TPE são projetados para unir quimicamente com plásticos de engenharia específicos.

-

Ligação de difusão: Em alguns casos, particularmente com materiais quimicamente muito semelhantes e processados em altas temperaturas, as correntes poliméricas do material excessivo podem realmente difuso e emaranhado com as cadeias poliméricas do substrato. Isso cria uma verdadeira rede de interpenetração, efetivamente obscurecendo a linha entre os dois materiais e formando um vínculo incrivelmente forte e quase inseparável. Isso geralmente é visto em molduras de dois tiros, onde ambos os materiais são plásticos com propriedades de fusão semelhantes.

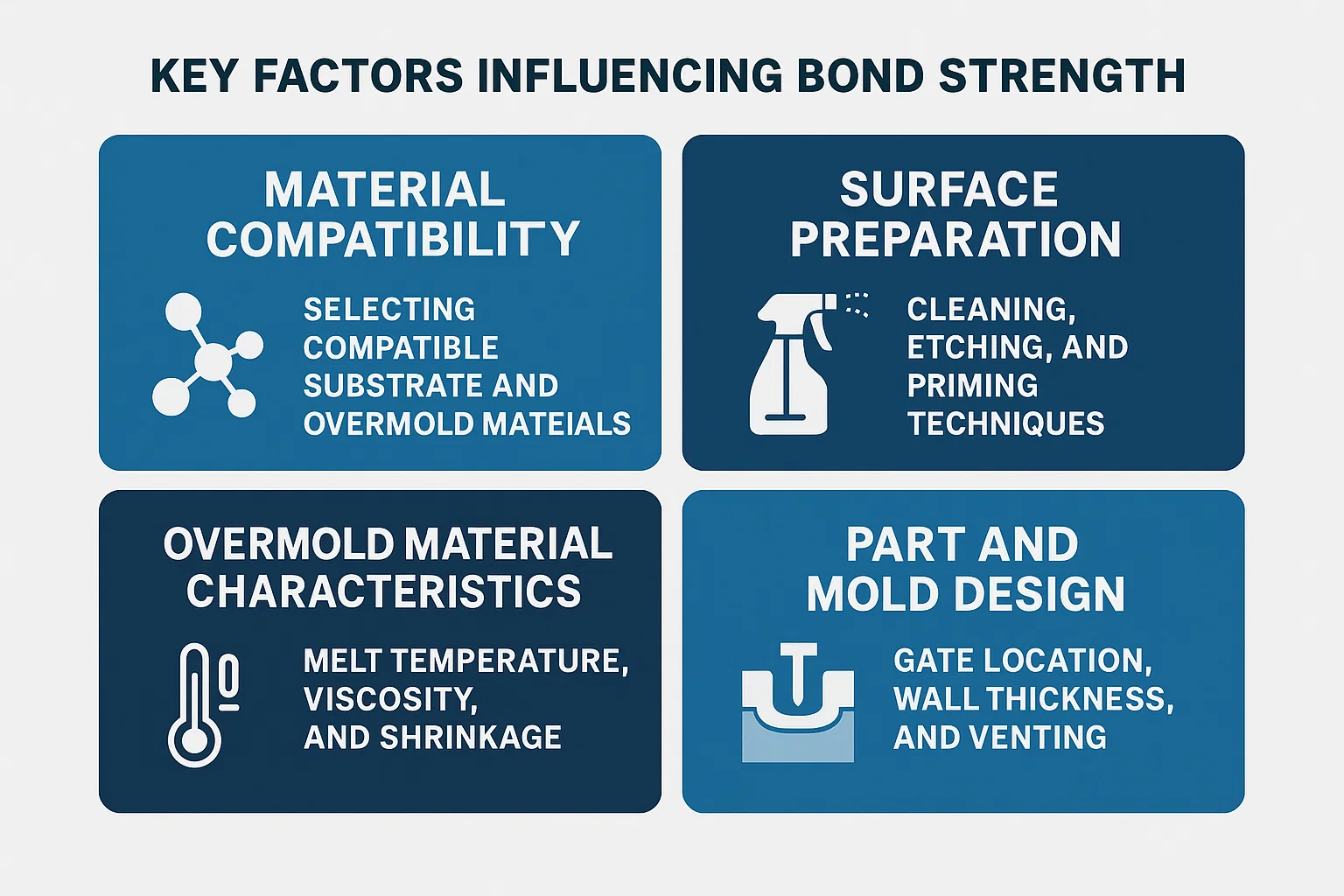

Fatores -chave que influenciam a força de união

Conseguir um vínculo superior em sobremolamento não é apenas entender a ciência; Trata -se de controlar meticulosamente vários fatores práticos ao longo do processo de projeto e fabricação. Negligenciar qualquer um deles pode comprometer significativamente a força final da união.

1. Compatibilidade do material: Selecionando substrato compatível e materiais excessivos

Este geralmente é o ponto de partida mais crítico. A escolha dos materiais determina o potencial para ligação química and difusão .

-

Afinidade química: Alguns pares de materiais naturalmente "gostam" um do outro. Por exemplo, certo TPES (elastômeros termoplásticos) são especificamente formulados para se unir bem a plásticos rígidos comuns como PC (policarbonato) , ABS (acrilonitrila butadieno estireno) , Misturas PC/ABS , e até Nylon . Por outro lado, unindo TPE a materiais como Pp (polipropileno) or PE (polietileno) pode ser desafiador sem formulações especiais ou tratamentos de superfície devido à sua baixa energia superficial.

-

Melt a similaridade da temperatura: Idealmente, o material excessivo deve ter uma temperatura de processamento que permita fluir e se unir efetivamente sem deformar ou degradar o substrato. Se o material excessivo requer uma temperatura muito mais alta que a temperatura de deflexão de calor do substrato, ele poderá levar a deformação ou derretimento do primeiro tiro.

-

Taxas de encolhimento: Os materiais encolhem à medida que esfriam. Se os materiais sobremold e substrato tiverem significativamente diferentes taxas de encolhimento , tensões internas podem se acumular, levando à delaminação ou rachaduras ao longo do tempo, especialmente nas bordas ou cantos. Os engenheiros selecionam cuidadosamente pares com comportamentos de encolhimento semelhantes ou complementares.

2. Preparação da superfície: Técnicas de limpeza, gravação e preparação

Mesmo com materiais compatíveis, uma superfície de substrato contaminada ou mal preparada pode enfraquecer severamente a ligação.

-

Limpeza: A superfície do substrato deve ser meticulosamente Limpo e livre de agentes de liberação de moldes, óleos, poeira ou outros contaminantes . Eles atuam como barreiras, impedindo contato íntimo e ligação. Dependendo do substrato, os métodos de limpeza podem variar de lavagem simples a limpeza ultrassônica ou limpeza de solventes.

-

Gravura/textura mecânica: Criar uma superfície microscopicamente áspera no substrato pode melhorar significativamente Intertravamento mecânico . Isso pode ser alcançado através de técnicas como jateamento de areia, gravura a laser ou mesmo projetando textura diretamente no primeiro molde de tiro. O aumento da área de superfície também fornece mais pontos para a potencial interação química.

-

Promotores de priming/adesão química: Para combinações de materiais desafiadores, iniciadores ou promotores de adesão pode ser aplicado à superfície do substrato. Esses produtos químicos atuam como uma ponte, formando uma ligação com o substrato e o material excessivo. Isso é comum em supermoldamento de borracha para plástico ou metal para plástico.

-

Tratamento de plasma / tratamento corona: Esses tratamentos de superfície avançados usam descarga elétrica para alterar a energia da superfície do substrato, tornando -o mais receptivo à ligação. Eles podem aumentar a molhabilidade e criar locais reativos para a ligação química.

3.

As propriedades do próprio material excessivo desempenham um papel crítico durante o processo de injeção.

-

Temperatura de fusão: A temperatura na qual o material excessivo é processado precisa ser controlado com precisão. Deve estar quente o suficiente para atingir o fluxo e o umedecimento adequados do substrato, mas não tão quentes que degrada o material ou o substrato subjacente.

-

Viscosidade: O viscosidade (resistência ao fluxo) do material sobremolado fundido afeta sua capacidade de preencher recursos complexos de moldes e entrar em contato intimamente na superfície do substrato. Um material muito viscoso pode não preencher detalhes finos para intertravamento mecânico, enquanto um que é muito fluido pode piscar.

-

Encolhimento: Como mencionado, o encolhimento do material excessivo precisa ser gerenciado em relação ao substrato para impedir o estresse interno e a falha de ligação.

4. Design de peça e molde: localização do portão, espessura da parede e ventilação

O design inteligente desde o início pode impedir muitos problemas de ligação.

-

Localização do portão: O portão (onde o plástico derretido entra no molde) deve ser colocado estrategicamente para garantir o preenchimento uniforme e completo da cavidade excessiva. A pouca localização do portão pode levar a preenchimento incompleto, linhas de solda ou áreas com pressão insuficiente, todas as quais comprometem a força da união.

-

Espessura da parede: Manutenção espessura consistente da parede No material excessivo, ajuda a garantir o resfriamento e o encolhimento uniformes, minimizando a tensão interna. Mudanças abruptas na espessura da parede podem levar a resfriamento diferencial, deformação e laços enfraquecidos.

-

Ventilação: À medida que o material fundido enche o molde, o ar é deslocado. Se este ar não puder escapar apropriado ventilação , pode ficar preso, levando a tiros curtos, marcas de queimadura ou áreas onde o material excessivo não entra em contato completamente com o substrato, criando pontos fracos.

-

Undercuts, sulcos e buracos: Conforme discutido no bloqueio mecânico, a incorporação desses recursos no projeto do substrato é crucial para criar âncoras físicas para o material sobremoldado. Esses recursos devem ser projetados com ângulos de rascunho apropriados para permitir o desmoldamento fácil sem danificar a parte excessiva.

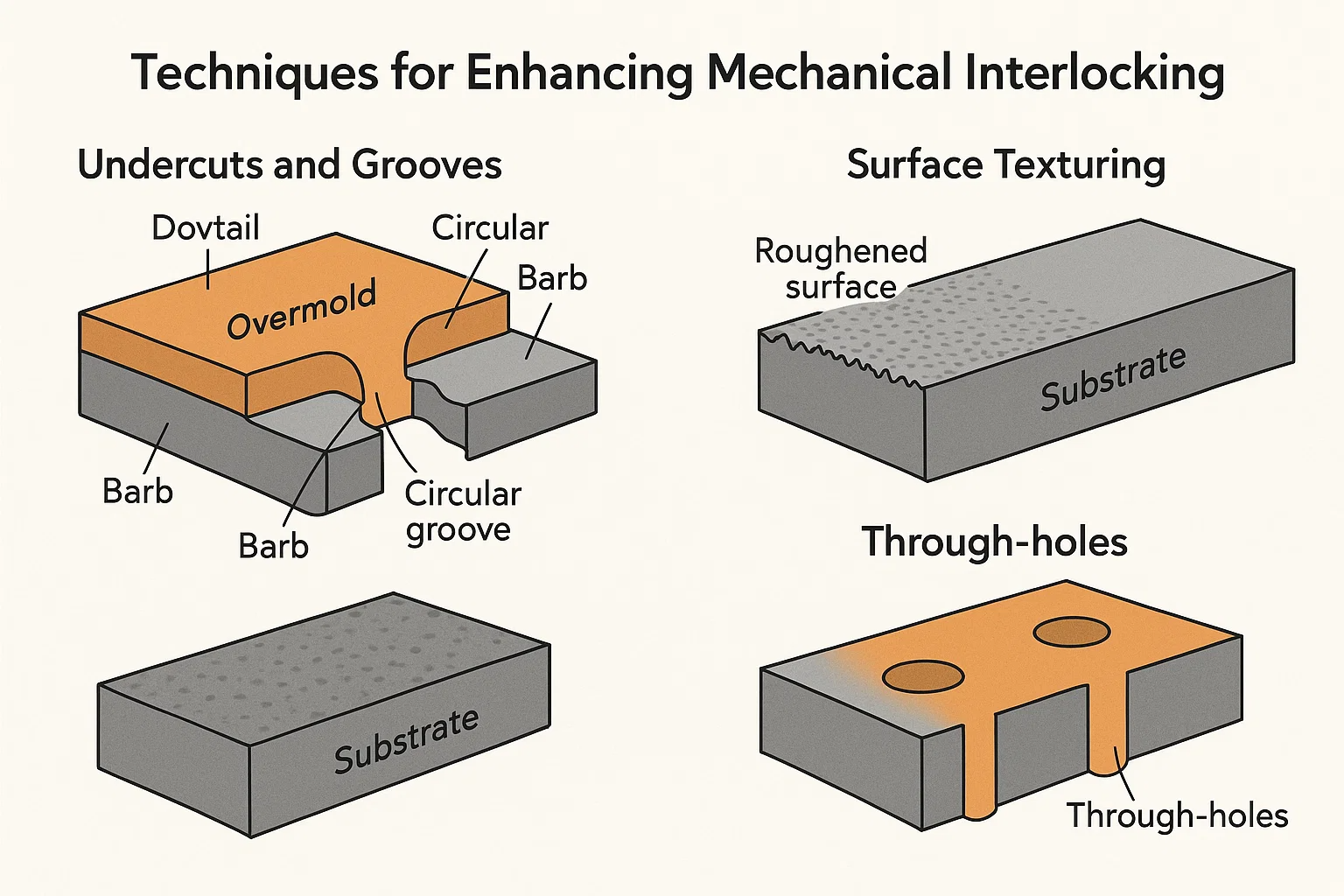

Técnicas para melhorar o bloqueio mecânico

Embora a compatibilidade química e o processamento otimizado sejam vitais, Intertravamento mecânico é um método robusto e muitas vezes indispensável para garantir um vínculo físico forte na sobremolamento. Ele cria uma "aderência" literal entre os dois materiais, impedindo a separação mesmo quando a adesão química é limitada. Isso é especialmente crucial quando os materiais excessivos com baixa afinidade química, como a ligação de um TPE moles a um plástico de energia superficial de baixa superfície como polipropileno (PP).

Aqui estão as principais técnicas de design para maximizar o intertravamento mecânico:

1. Undercuts and Grooves: projetando recursos para retenção mecânica

Pense em Undercuts e Grooves como ganchos ou âncoras microscópicos dentro do substrato. Quando o material derretido exagerado flui para esses recursos e esfria, ele solidifica ao redor deles, criando uma trava física.

-

Undercuts: Estes são recursos que criam uma "saliência" ou uma forma que é maior abaixo a superfície do que na abertura. À medida que o material excessivo esfria e diminui, ele aparece firmemente nesses subcontos. Exemplos incluem:

-

Grooves de cauda de cauda: Canais em forma de V, onde a base é mais larga que a abertura.

-

Grooves circulares: Anéis ou canais em que o material excessivo pode fluir e agarrar.

-

FARRAS OU REBS: Recursos pequenos e salientes no substrato que o material excessivo encapsula.

-

-

Grooves: Canais ou recessos simples na superfície do substrato permitem que o material excessivo preencha e solidifique, criando uma chave mecânica. Estes podem ser retos, curvos ou seguir o contorno da peça.

Dica de design: Ao projetar undercuts, sempre considere ângulos de rascunho Para facilitar a demolição sem danificar a parte sobremolada ou o próprio molde. O material excessivo precisa ser flexível o suficiente para se deformar um pouco durante a ejeção se o rebaixamento não fizer parte de um mecanismo de lâmina ou levantador no molde.

2. Textura da superfície: criando uma superfície áspera para aumentar a adesão

Uma superfície lisa oferece pontos mínimos para contato mecânico. Ao criar uma superfície áspera ou texturizada no substrato, você aumenta drasticamente a área da superfície disponível para que o material excessivo flua e a aderência.

-

Textura moldada: O método mais simples é projetar uma textura diretamente no molde para a parte do substrato. Isso pode ser uma pontada fina, um acabamento fosco ou até um padrão abrasivo sutil.

-

Explosão abrasiva: Depois que a parte do substrato é moldada, ela pode ser jateada de areia ou queda de areia. Isso fisicamente afasta a superfície, criando picos e vales microscópicos com os quais o material excessivo pode fluir ao redor e interligar. Isso também ajuda a remover quaisquer contaminantes da superfície.

-

Gravura a laser: A gravura a laser de precisão pode criar texturas ou padrões complexos e altamente controlados na superfície do substrato, otimizando a ligação mecânica para áreas específicas.

-

Gravura química: Certos produtos químicos podem gravar seletivamente a superfície dos plásticos, criando uma topografia microscopicamente mais áspera que aumenta a adesão mecânica.

Beneficiar: O aumento da área superficial não apenas melhora o intertravamento mecânico, mas também pode ajudar indiretamente a ligação química, expondo locais mais reativos.

3. Os buracos: utilizando orifícios para fluxo de material e intertravamento

Incorporando estrategicamente colocado BUROS No substrato, permite que o material excessivo flua completamente e forme um sólido "rebite" ou "post" do outro lado. Isso cria uma trava mecânica muito forte e bilateral.

-

Rebites do material: Quando o material excessivo flui através de um orifício, ele cria um "rebite" material que ancora firmemente a sobrecarga ao substrato.

-

Distribuição de carga: Múltiplos buracos podem distribuir o estresse de maneira mais uniforme na interface ligada, melhorando a durabilidade geral da parte sobrecarregada.

-

Ventilação (benefício indireto): Em alguns casos, os buracos também podem ajudar a ventilar o ar preso durante o processo de sobremolamento, garantindo recheio e contato completo.

Consideração: O tamanho e a colocação dos buracos são cruciais. Eles devem ser grandes o suficiente para permitir um bom fluxo de material, mas não tão grandes que comprometem a integridade estrutural do substrato.

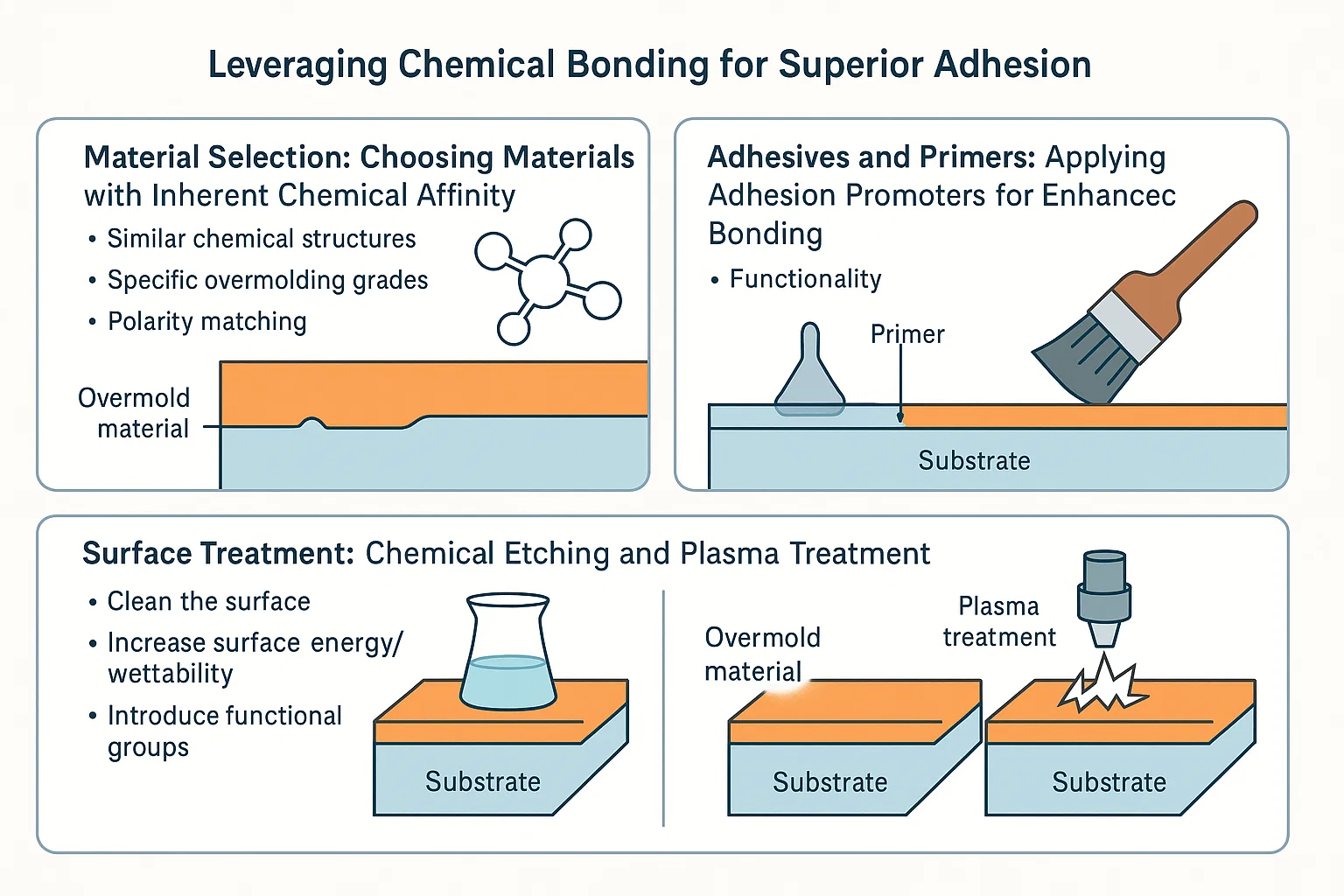

Aproveitando a ligação química para adesão superior

Enquanto o bloqueio mecânico fornece uma âncora física forte, ligação química Oferece o nível mais alto de adesão, criando uma interface praticamente inseparável entre o substrato e o material excessivo. Esse método depende da interação molecular real entre os dois polímeros, levando a uma ligação que geralmente é mais forte que a força coesa de qualquer material.

1. Seleção de material: Escolha de materiais com afinidade química inerente

A base da ligação química está na seleção de materiais que são inerentemente compatíveis em nível molecular. É aqui que a experiência em química de polímeros se torna crucial.

-

Estruturas químicas semelhantes: Os polímeros com espacas químicas ou grupos funcionais semelhantes tendem a se unir mais rapidamente. Por exemplo, certo Poliuretanos termoplásticos (TPUs) são conhecidos por formar fortes ligações químicas com Policarbonatos (PC) and acrilonitrila butadieno estireno (ABS) Devido a características polares compartilhadas e potencial de ligação de hidrogênio ou outras atrações moleculares.

-

Notas específicas de sobremolamento: Muitos fornecedores de materiais oferecem especializado notas de sobremolamento de TPEs ou outros polímeros. Esses graus são projetados para conter aditivos ou estruturas exclusivas da cadeia de polímeros que promovem a reatividade química e a adesão com substratos rígidos específicos (por exemplo, TPEs projetados para se unir a nylon, PE ou PP, que geralmente são desafiadores).

-

MAIS DE POLARIDADE: Materiais com polaridade semelhante tendem a interagir melhor. Os materiais polares (como PC, ABS, nylon) têm maior probabilidade de se unir a outros materiais polares, enquanto materiais não polares (como PP, PE) requerem aditivos específicos ou tratamentos de superfície para alcançar uma boa adesão com materiais de sobremolamento polar.

Trabalhar em estreita colaboração com fornecedores de materiais para escolher o par ideal de resina para sua aplicação específica é frequentemente o caminho mais direto para alcançar a ligação química.

2. Adesivos e iniciadores: Aplicando promotores de adesão para ligação aprimorada

Quando a afinidade química inerente entre os materiais é limitada ou é necessária uma camada extra de segurança, é necessária, adesivos ou iniciadores (promotores de adesão) pode ser usado. Essas substâncias atuam como uma ponte, criando um vínculo com o substrato e o material excessivo.

-

Primers/camadas de gravata: Normalmente, são revestimentos finos aplicados ao substrato antes do processo de sobremolamento. Eles contêm grupos químicos que podem reagir com a superfície do substrato e o material sobremolado fundido, formando uma ponte molecular.

-

Adesivos reativos: Em algumas aplicações especializadas, uma camada fina de um adesivo reativo pode ser aplicado. No entanto, isso adiciona uma etapa do processo secundário e é menos comum na supermolução de injeção de alto volume, onde o objetivo é frequentemente eliminar essas etapas.

-

Funcionalidade: Os iniciadores são particularmente úteis para unir materiais diferentes, como borracha de silicone para plástico or metal para plástico , onde a ligação química direta por meio de sobremolamento convencional é desafiador.

O método de aplicação (pulverização, imersão, limpeza) e condições de secagem para os primers são críticos para sua eficácia.

3. Tratamento da superfície: gravura química e tratamento de plasma

Mesmo com materiais quimicamente compatíveis, contaminantes da superfície ou baixa energia superficial podem impedir a ligação. Vários tratamentos de superfície podem preparar o substrato para ser mais receptivo à interação química.

-

Gravura química: Isso envolve expor a superfície do substrato a soluções químicas específicas que alteram microscopicamente sua topografia e composição química. Ele pode remover camadas limites fracos e criar locais reativos, aumentando assim a energia da superfície e promovendo ligações químicas mais fortes. Por exemplo, algumas poliolefinas podem ser quimicamente gravadas para melhorar sua ligação.

-

Tratamento de plasma (atmosférico ou vácuo): Esse método altamente eficaz usa gás ionizado (plasma) para modificar as poucas camadas atômicas superiores da superfície do substrato. O tratamento de plasma pode:

-

Limpe a superfície: Remova os contaminantes orgânicos em nível molecular.

-

Aumentar a energia da superfície/molhabilidade: Torne a superfície mais "receptiva" ao material sobremolado derretido, permitindo que ele se espalhe com mais eficácia.

-

Introduzir grupos funcionais: Crie novos grupos químicos na superfície que possam reagir diretamente com o material excessivo, formando ligações covalentes.

-

-

Tratamento de Corona: Semelhante ao tratamento plasmático, o tratamento com descarga de corona utiliza descarga elétrica de alta frequência para modificar as propriedades da superfície de materiais não porosos, comumente usados em filmes e folhas, mas também aplicáveis a algumas peças moldadas para melhorar a molhabilidade e a adesão.

Ao combinar estrategicamente a seleção de materiais com as técnicas apropriadas de preparação da superfície, os fabricantes podem desbloquear todo o potencial da ligação química, levando a peças sobremoldadas com adesão excepcional e duradoura e integridade estrutural.

Otimizando o processo de sobremolamento

Mesmo com a seleção de material perfeita e um molde brilhantemente projetado, os parâmetros reais do processo de sobremolamento são o linchpin que garante uma ligação forte e consistente. Pequenos desvios de temperatura, pressão ou velocidade podem afetar significativamente a qualidade da interface entre o substrato e o material excessivo. O controle preciso desses parâmetros é crucial para alcançar uma ligação permanente.

1. Controle de temperatura: Gerenciando a temperatura de fusão e a temperatura do mofo

A temperatura desempenha um papel duplo na sobremolência, afetando o fluxo do material e a ligação.

-

Temperatura de fusão: A temperatura do material sobremolado fundido que entra no molde é crítico.

-

Muito baixo: Se a temperatura do fusão estiver muito baixa, o material não fluirá facilmente. Pode não molhar completamente a superfície do substrato, não encher intertravamentos mecânicos intrincados ou solidificar muito rapidamente, levando a contato incompleto e uma ligação fraca.

-

Muito alto: Por outro lado, uma temperatura de fusão excessivamente alta pode causar degradação do material, levando a más propriedades mecânicas, descoloração ou até queima. Também pode arriscar deformar ou danificar o substrato, especialmente se o substrato tiver uma temperatura de deflexão de calor mais baixa.

-

Equilíbrio ideal: A temperatura ideal de fusão garante que a viscosidade do material seja baixa o suficiente para um bom fluxo e umedecimento, promovendo contato íntimo e interação química, sem causar degradação.

-

-

Temperatura do molde: A temperatura do próprio molde afeta diretamente a forma como o material excessivo esfria e solidifica.

-

Muito frio: Um molde muito frio pode fazer com que o material excessivo "congele" prematuramente, levando a enchimento incompleto, acabamento superficial ruim e contato inadequado com o substrato, impedindo a ligação eficaz.

-

Muito quente: Um mofo excessivamente quente pode prolongar os tempos de ciclo, causar degradação do material ou levar a retração excessiva e distorção à medida que a parte esfria fora do molde.

-

Considerações sobre substrato: Para a sobremolência, a temperatura do molde também influencia a temperatura da superfície do substrato. Um molde adequadamente quente pode ajudar a manter a superfície do substrato ligeiramente flexível, melhorando a capacidade de unir o material excessivo. No entanto, não deve estar tão quente a ponto de fazer com que o substrato se deforme.

-

2. Velocidade de pressão e injeção: Ajustando os parâmetros para o fluxo ideal de material

A força e a velocidade em que o material excessivo entra na cavidade é vital para o enchimento e a adesão adequados.

-

Velocidade de injeção:

-

Muito lento: Uma velocidade de injeção lenta pode levar ao resfriamento prematuro do material fundido antes de encher completamente a cavidade ou entrar em contato com o substrato intimamente. Isso pode resultar em tiros curtos, linhas de fluxo e áreas de ligação fracas.

-

Muito rápido: Uma velocidade de injeção excessivamente rápida pode causar "jato" (fluxo não controlado causador de turbulância), aprisionamento do ar (levando a vazios ou manchas fracas) ou até mesmo corroer a superfície do substrato, todas as quais comprometem a força da união.

-

Preenchimento controlado: A velocidade ideal de injeção garante um fluxo laminar suave que permita que o material fundido encha uniformemente a cavidade e molhe completamente a superfície do substrato, promovendo o contato máximo e o intertravamento mecânico.

-

-

Pressão de injeção (pressão de preenchimento e pressão de retenção/embalagem):

-

Pressão de preencher: Esta é a pressão usada durante a fase de enchimento inicial. A pressão suficiente garante que o material atinja todas as partes da cavidade, especialmente em recursos complexos projetados para o intertravamento mecânico.

-

Pressão de retenção/embalagem: Depois que o molde é preenchido, a pressão de retenção é aplicada por uma duração específica. Essa pressão embala material adicional na cavidade para compensar o encolhimento do material à medida que esfria. Isso é extremamente importante para a força de união. Sem pressão de retenção adequada, o material excessivo pode se afastar do substrato, levando a vazios, marcas de afundamento e falha de ligação. Ele garante que o contato íntimo seja mantido até que o material solidifique.

-

3. Taxa de resfriamento: controlando o resfriamento para minimizar o encolhimento e o estresse

A taxa na qual a parte supermolida esfria afeta significativamente o estresse interno e a integridade da ligação.

-

Resfriamento uniforme: O resfriamento não uniforme pode levar ao encolhimento diferencial entre os materiais sobremold e substrato, criando tensões internas que podem causar distorção, rachaduras ou delaminação ao longo do tempo. O design adequado do molde com canais de refrigeração otimizado ajuda a garantir uma taxa de resfriamento uniforme.

-

Tempo de refrigeração: É necessário um tempo de resfriamento suficiente no molde para permitir que o material excessivo solidifique completamente e desenvolva força suficiente para suportar forças de ejeção sem deformar ou se separar do substrato. Puxar uma parte muito cedo pode danificar a ligação nascente.

-

Minimizando o estresse: O resfriamento controlado ajuda a minimizar as tensões residuais dentro da peça. Altas tensões residuais, particularmente na interface material, são uma causa comum de falha de ligação a longo prazo.

O domínio desses parâmetros de processo requer controle preciso da máquina, geralmente através de máquinas sofisticadas de moldagem de injeção capazes de ajustar cada estágio do ciclo. O monitoramento e ajuste contínuos com base na qualidade da peça e na integridade dos títulos são essenciais para a supermoldagem bem -sucedida.

Considerações de design para peças duráveis sobremoldadas

Um forte vínculo na sobremolência começa muito antes do material entrar na máquina. Começa com o projeto inteligente de produtos e moldes. O design atencioso minimiza o estresse, garante o fluxo de material adequado e integra recursos que fortalecem inerentemente a ligação, levando a peças supermoldadas duráveis e confiáveis.

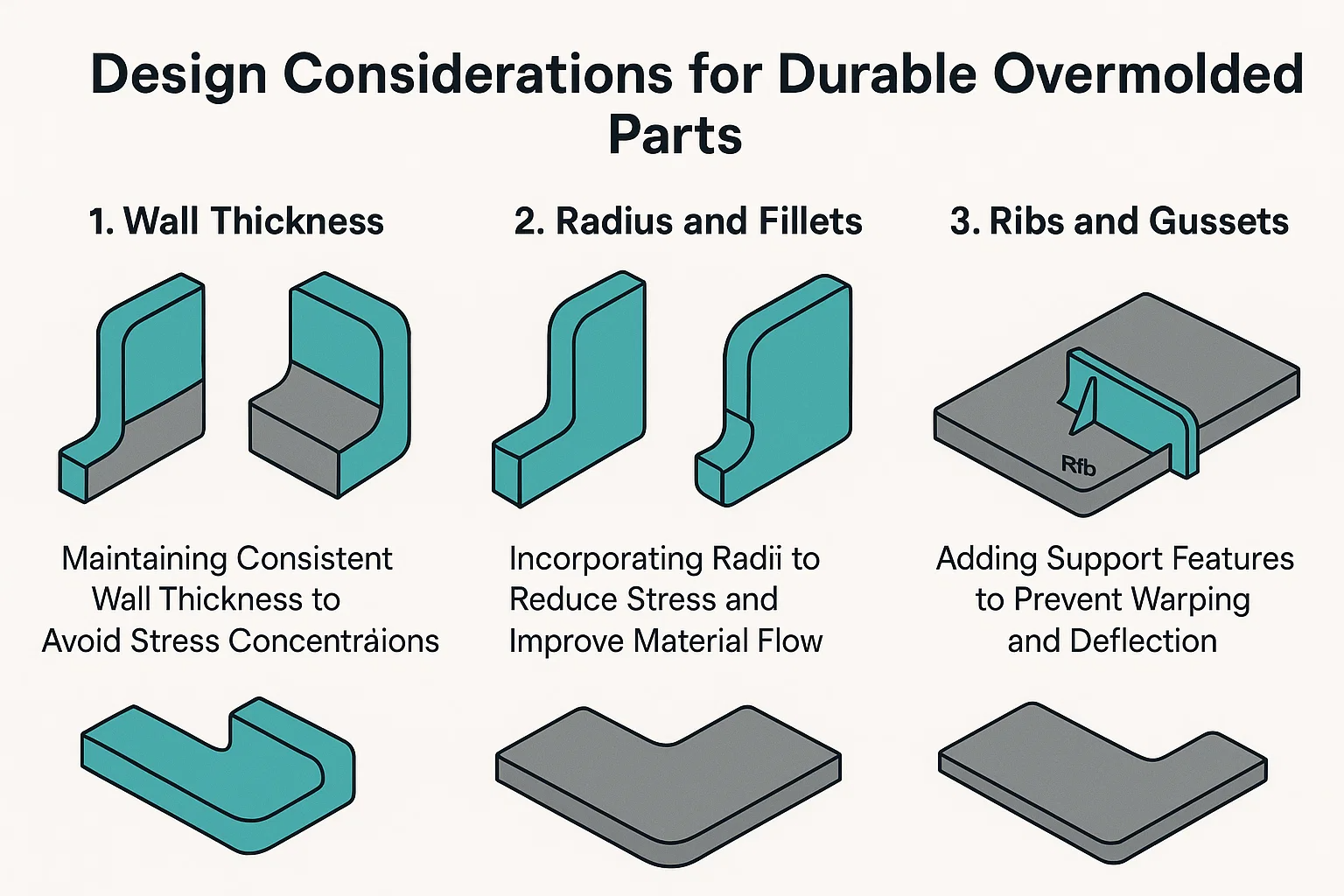

1. Espessura da parede: Mantendo espessura consistente da parede para evitar concentrações de estresse

Uma das regras mais fundamentais no design de peça plástica se aplica diretamente à Overmolding: manter espessura consistente na parede .

-

Problema: Alterações abruptas na espessura da parede criam áreas onde o material esfria e diminui a taxas diferentes. Este resfriamento diferencial leva a tensões internas dentro do material sobremolado e, criticamente, na interface com o substrato. Essas tensões podem se manifestar como deformação, marcas de afundamento ou, mais prejudicial para a sobremolamento, delaminação e falha de títulos ao longo do tempo.

-

Solução: Projete a camada excessiva com a espessura da parede o mais uniforme possível. Se as variações de espessura forem inevitáveis devido à geometria da peça, implemente transições graduais (por exemplo, usando afunilamentos longos e suaves em vez de etapas nítidas). Isso permite mais resfriamento e minimiza as concentrações de tensão na linha de ligação.

2. Raio e filetes: incorporando raios para reduzir o estresse e melhorar o fluxo do material

Os cantos afiados são concentradores de estresse notórios em partes plásticas. Na sobremolência, eles representam uma dupla ameaça à integridade dos títulos.

-

Concentração de estresse: Corners nítidos internos (onde o material excessivo encontra o substrato) criam pontos de estresse localizado, tornando a ligação vulnerável a rachaduras ou descascamento sob alterações de carga ou temperatura. Corners afiados externos também podem ser pontos fracos.

-

Fluxo de material ruim: O plástico fundido prefere fluir suavemente. Os cantos nítidos criam resistência, potencialmente levando a preenchimento incompleto, vazios ou áreas mais fracas, onde o material luta para molhar completamente e encapsular o substrato.

-

Solução: Incorporar generoso Radii (cantos externos arredondados) and filetes (cantos internos arredondados) Em todas as transições e interseções dentro do design Overmold e no substrato em que o excesso de contato entrará em contato.

-

Benefícios: Radii e filetes permitem fluxo de material mais suave, reduzir as concentrações de tensão, melhorar a força da peça e melhorar a moldabilidade, os quais contribuem para uma ligação mais robusta. Aponte os raios que são pelo menos 0,5 a 1,0 vezes a espessura da parede.

-

3. Costelas e reforços: Adicionando recursos de suporte para evitar deformação e deflexão

Embora conhecidos principalmente por adicionar rigidez e força às peças plásticas, costelas e reforços adequadamente projetados podem apoiar indiretamente a integridade de títulos na sobremolência, impedindo a deformação da peça.

-

Prevenção de Warpage: Áreas grandes e planas de material sobremoladas são propensas a deformar à medida que esfriam. Se o excesso de distorção se afastar do substrato, o vínculo inevitavelmente falhará. Costelas são paredes finas e de apoio adicionadas ao lado não-coletivo da peça. Eles aumentam a rigidez sem adicionar massa significativa ou exigir espessura excessiva na parede.

-

Reduzindo a deflexão: Reforçados são estruturas de suporte triangular geralmente colocadas na junção de uma parede e um chefe, ou na base de uma costela. Eles impedem a deflexão e reforçam os cantos.

-

Proteção de títulos indiretos: Ao manter a forma geral e a estabilidade dimensional da parte sobremolada, as costelas e os reforços garantem que o substrato e o material sobremoldem permaneçam na configuração pretendida, impedindo tensões que possam separá -las. Eles ajudam a manter a integridade dos mecanismos de ligação primária (mecânica ou química).

Dica de design: Ao projetar costelas para peças sobremoladas, verifique se sua espessura é uma porcentagem (normalmente 40-60%) da espessura da parede nominal para evitar marcas de pia no lado cosmético. Além disso, verifique se eles têm ângulos de rascunho adequados para fácil ejeção de molde.

Estudos de caso: aplicações bem -sucedidas de supermoldamento

Ver como os princípios de sobrecarga são aplicados em produtos do mundo real é a melhor maneira de entender seu poder e versatilidade para alcançar títulos robustos. Desde o aprimoramento da experiência do usuário até a funcionalidade crítica, o Overmolding é um facilitador -chave em diversas indústrias.

1. Dispositivos médicos: Exemplos de sobremolamento em aplicações médicas

A indústria de dispositivos médicos exige extrema precisão, biocompatibilidade e, muitas vezes, a capacidade de suportar a esterilização. A sobremolência é crucial para criar produtos médicos seguros, confortáveis e altamente funcionais.

-

Ferramentas e alças da mão cirúrgica: Muitos instrumentos cirúrgicos, de bisturis a ferramentas endoscópicas, apresentam garras demais.

-

Sucesso de ligação: Um plástico rígido (como Peek ou ABS) forma o núcleo estrutural, enquanto um de nível médico, geralmente de nível médico TPE (elastômero termoplástico) é sobremolado na área de aderência. O vínculo garante que a aderência não escorregue durante procedimentos críticos, aumentando o controle do cirurgião e a segurança do paciente.

-

Técnicas usadas: Intertravamento mecânico (por exemplo, pequenos recursos texturizados ou undercuts na alça rígida) são frequentemente combinados com TPEs de nível médico compatível quimicamente compatíveis especificamente formulado para forte adesão ao substrato. A escolha do TPE garante biocompatibilidade e resistência aos ciclos de esterilização.

-

-

Sistemas de entrega de fluidos (por exemplo, conjuntos de gotejamento IV, cateteres): A sobremolagem é usada para criar conexões seguras e evitar vazamentos nas vias de fluido.

-

Sucesso de ligação: Um conector rígido (por exemplo, PC ou ABS) pode ser supermolizado com um TPE ou silicone flexível e biocompatível para criar um selo à prova de vazamentos ou uma interface macia e amigável ao paciente. Isso elimina a necessidade de adesivos e reduz as etapas de montagem.

-

Técnicas usadas: Ligação química é fundamental aqui para garantir um selo hermético. Os graus especializados de silicone ou TPE são escolhidos por suas propriedades intrínsecas de adesão para plásticos médicos, geralmente acoplados a Ativação da superfície (por exemplo, tratamento plasmático) no substrato rígido para fusão molecular ideal.

-

2. Componentes automotivos: soluções de sobremolamento na indústria automotiva

O setor automotivo aproveita a superfície excessiva para melhorias funcionais e estéticas, com o objetivo de durabilidade, redução de ruído e uma sensação premium.

-

Aparar e botões interiores: Os interiores automotivos frequentemente usam o excesso de imagens para recursos como botões do painel, botões de câmbio e alças da maçaneta da porta.

-

Sucesso de ligação: Um substrato ABS ou PC rígido forma a base, supermoldada com um TPE de toque suave. Isso fornece uma sensação tátil e confortável e uma ergonomia aprimorada, enquanto a ligação impede que a camada de toque suave descasque, mesmo após anos de uso e exposição a extremos de temperatura.

-

Técnicas usadas: Focar em Compatibilidade do material entre o TPE e o plástico rígido escolhido (por exemplo, graus de TPE específicos para ABS/PC). Intertravamento mecânico Através de texturas ou recursos sutis no substrato reforça ainda mais o vínculo contra as forças de cisalhamento.

-

-

Juntas e focas: A supermolução é cada vez mais usada para criar vedações integradas diretamente em caixas de plástico ou componentes.

-

Sucesso de ligação: Em vez de um anel O ou junta separado que precisa ser montado, um material flexível (como TPE ou borracha especializado) é sobremoldado diretamente em um alojamento plástico rígido (por exemplo, cobertura do motor, alojamento do sensor). Isso cria um selo altamente eficaz e confiável, crucial para impedir a entrada de fluidos ou poeira.

-

Técnicas usadas: Principalmente depende ligação química and Design preciso do molde . O material excessivo é escolhido por suas propriedades de vedação e sua capacidade de aderir quimicamente ao componente rígido, geralmente com cuidadosamente Controle de parâmetros de processo (por exemplo, pressão de injeção) para garantir o preenchimento completo e o contato íntimo para uma vedação contínua.

-

3. Eletrônica de consumo: aplicações em dispositivos e gabinetes eletrônicos

Os eletrônicos de consumo se beneficiam da sobremolência para maior durabilidade, resistência à água e conforto do usuário.

-

Dispositivos vestíveis (por exemplo, smartwatches, rastreadores de fitness): As bandas e, às vezes, até partes do alojamento do dispositivo são sobremoldadas.

-

Sucesso de ligação: Um quadro interno rígido ou módulo sensor (geralmente PC ou metal) é sobremoldado com um silicone ou TPE flexível para criar uma alça confortável e adequada para a pele ou um gabinete resistente à água. O vínculo deve suportar a flexão, o suor e o desgaste diário.

-

Técnicas usadas: Uso crítico de Intertravamento mecânico (por exemplo, buracos, costelas ou pontos de ancoragem especialmente projetados na inserção rígida) combinados com ligação química Através de graus de sobremolamento especializado de TPE ou LSR (borracha de silicone líquido) projetados para aderir a plásticos ou metais. Preparação de superfície (por exemplo, tratamento plasmático em inserções de metal) é comum.

-

-

Power Tool Fellows and Greps: Semelhante às ferramentas médicas, as ferramentas elétricas usam garras sobremoldadas para melhor ergonomia e amortecimento da vibração.

-

Sucesso de ligação: Um corpo plástico durável e resistente ao impacto (por exemplo, PA, ABS) é sobremoldado com um TPE ou borracha mais macio. O vínculo fornece uma aderência segura e confortável que reduz a fadiga do usuário e evita derrapagem, mesmo em condições úmidas ou oleosas.

-

Técnicas usadas: Uma combinação de Intertravamento mecânico (por exemplo, textura agressiva, prejudica a alça rígida) e Parâmetros de processo otimizados Para garantir que o material excessivo encapsula totalmente os recursos de aderência. A seleção de material se concentra em TPEs com bons hápticos e adesão robusta ao plástico de engenharia escolhido.

-