Introdução à usinagem CNC

No mundo intrincado da fabricação moderna, precisão e eficiência são fundamentais. Do menor implante médico ao maior componente aeroespacial, a capacidade de moldar matérias -primas em peças altamente precisas é crítica. Durante décadas, os maquinistas qualificados criaram componentes meticulosamente criados à mão, um processo que exigia um imenso tempo, experiência e muitas vezes levava a inconsistências. Tudo isso mudou com o advento de Controle numérico de computador (CNC) A usinagem, uma tecnologia transformadora que revolucionou a paisagem de fabricação.

A usinagem CNC automatiza o controle de máquinas-ferramentas useo o software de computador pré-programado. Em vez de alavancas e rodas manuais, as instruções digitais orientam os movimentos da máquina, garantindo precisão, repetibilidade e velocidade incomparáveis. Essa mudança marcou uma evolução significativa da usinagem manual tradicional, abrindo caminho para a produção em massa de peças complexas com qualidade sem precedentes. Hoje, a usinagem do CNC é a espinha dorsal de inúmeras indústrias, de automóveis e aeroespacial a eletrônicos de consumo e dispositivos médicos, permitindo a criação de projetos complexos que antes eram impossíveis.

Visão geral rápida:

3 eixos As máquinas CNC movem uma ferramenta de corte ao longo de três caminhos lineares (x, y, z), ideais para peças mais simples e planas e recursos básicos.

Cantores e eficientes para componentes de alto volume e menos complexos.

Geralmente requerem várias configurações para usinagem de vários lados.

5 eixos As máquinas CNC adicionam dois eixos rotacionais, permitindo que a ferramenta se aproxime da peça de trabalho de praticamente qualquer ângulo.

Para uma parte altamente complexa, com contornos ou intrincados.

Investimentos maiores, para indústrias avançadas como aeroespacial e médico.

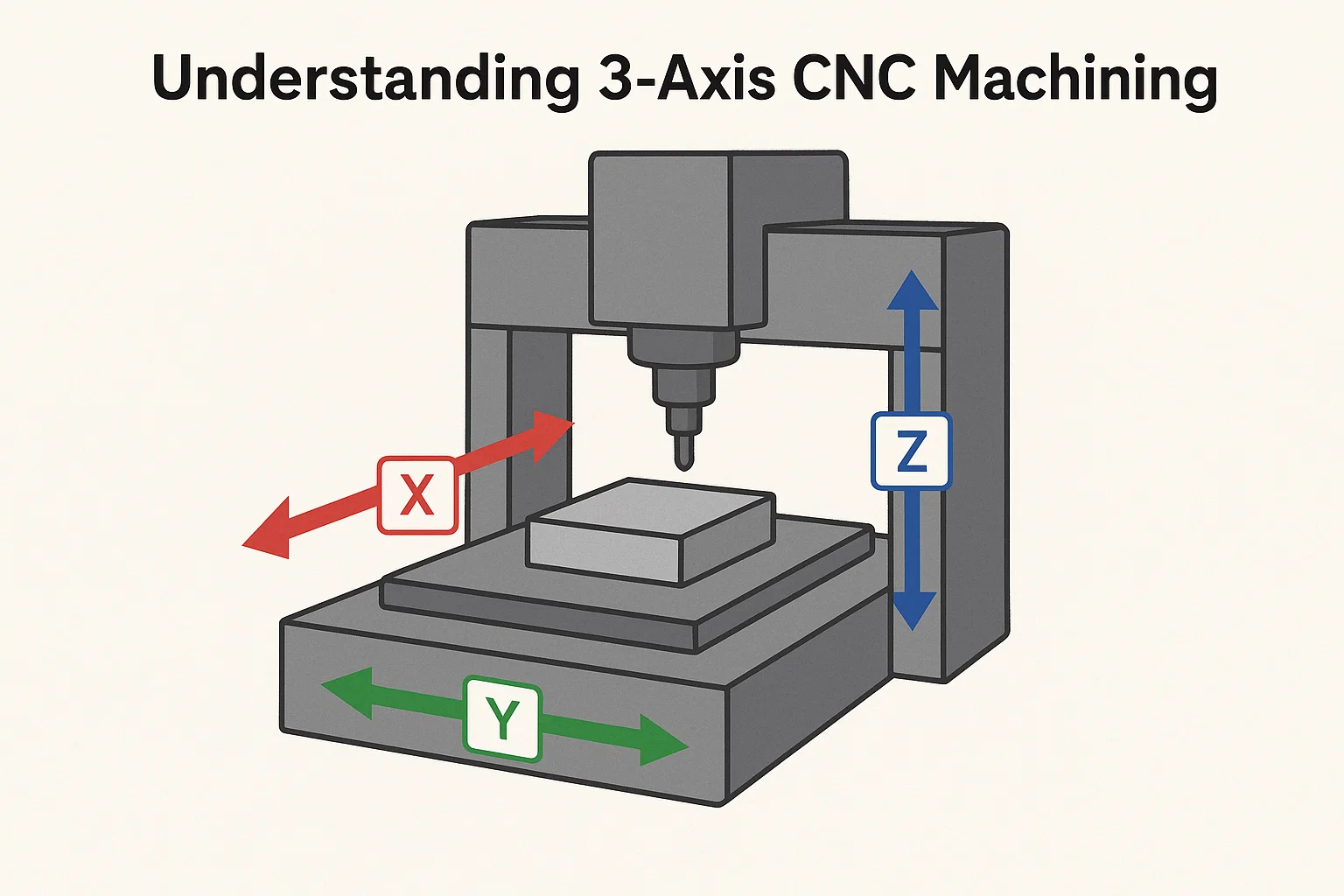

Entendendo a usinagem CNC de 3 eixos

No coração da usinagem de vários eixos está o conceito fundamental de movimento ao longo de diferentes eixos. O tipo mais comum e fundamental é Usinagem CNC de 3 eixos , que opera ao longo de três eixos lineares primários: X, y e z .

-

O Eixo x Normalmente, controla o movimento da esquerda para a direita do outro lado da mesa de trabalho da máquina.

-

O Eixo y dita o movimento de frente para trás.

-

O Eixo z Gerencia o movimento vertical e para baixo da ferramenta de corte.

Pense nisso como desenhar em um pedaço de papel plano com uma caneta: você pode mover a caneta para a esquerda/direita (x), para cima/para baixo no papel (y) e levantá -la ou pressione -a no papel (z).

Como funciona a usinagem de 3 eixos

Em uma máquina CNC de 3 eixos, a ferramenta de corte se move ao longo desses três eixos para remover o material de uma peça de trabalho estacionária. Essa configuração permite a usinagem em um único plano ou lado da peça de cada vez. A ferramenta pode se mover linearmente nas três direções, crieo recursos como orifícios, slots, bolsos e superfícies planas. Se outro lado da peça de trabalho precisar ser usinado, a peça deve ser reposicionada manualmente ou "re-figurada", o que significa que está preso a uma nova orientação.

Operações e aplicações típicas do CNC de 3 eixos

As máquinas CNC de 3 eixos são incrivelmente versáteis e são os cavalos de trabalho de muitas oficinas de máquinas. Eles se destacam em tarefas como:

-

Enfrentando: Criando superfícies planas.

-

Moagem: Cortando slots, canais e bolsos.

-

Perfuração e tapping: Criando orifícios e furos.

-

Perfil: Cortando a forma externa de uma peça.

-

Gravação: Adicionando texto ou designs a uma superfície.

As aplicações comuns da usinagem CNC de 3 eixos incluem fabricação de componentes planos, moldes simples, peças mecânicas gerais e prototipagem, onde não são necessários subcontos complexos ou curvaturas complexas em vários lados.

Vantagens e limitações da usinagem de 3 eixos

Vantagens:

-

Econômico: Geralmente, as máquinas de três eixos são menos caras de comprar, operar e manter em comparação com seus colegas de vários eixos.

-

Programação mais simples: A programação de caminhos de ferramentas com três eixos geralmente é mais direta, facilitando o aprendizado e a implementação.

-

Configuração mais rápida para peças simples: Para peças que podem ser usinadas em uma ou duas configurações, 3 eixos podem ser muito eficientes.

-

Alta taxa de transferência: Ideal para a produção de alto volume de componentes mais simples.

Limitações:

-

Complexidade limitada: Não é possível criar facilmente geometrias complexas com undercuts ou recursos em vários lados sem novamente.

-

Várias configurações necessárias: Para peças que requerem usinagem de mais de um lado, a peça de trabalho deve ser girada manualmente e reformulada várias vezes. Isso aumenta o tempo de configuração e pode introduzir imprecisões.

-

Acabamento de superfície: Às vezes, pode produzir acabamentos superficiais menos ideais em superfícies contornadas devido ao efeito "escada-picante" dos cortes lineares.

-

Vida de ferramenta reduzida: As ferramentas podem experimentar mais desgaste ao se aproximar de contornos complexos de um número limitado de ângulos.

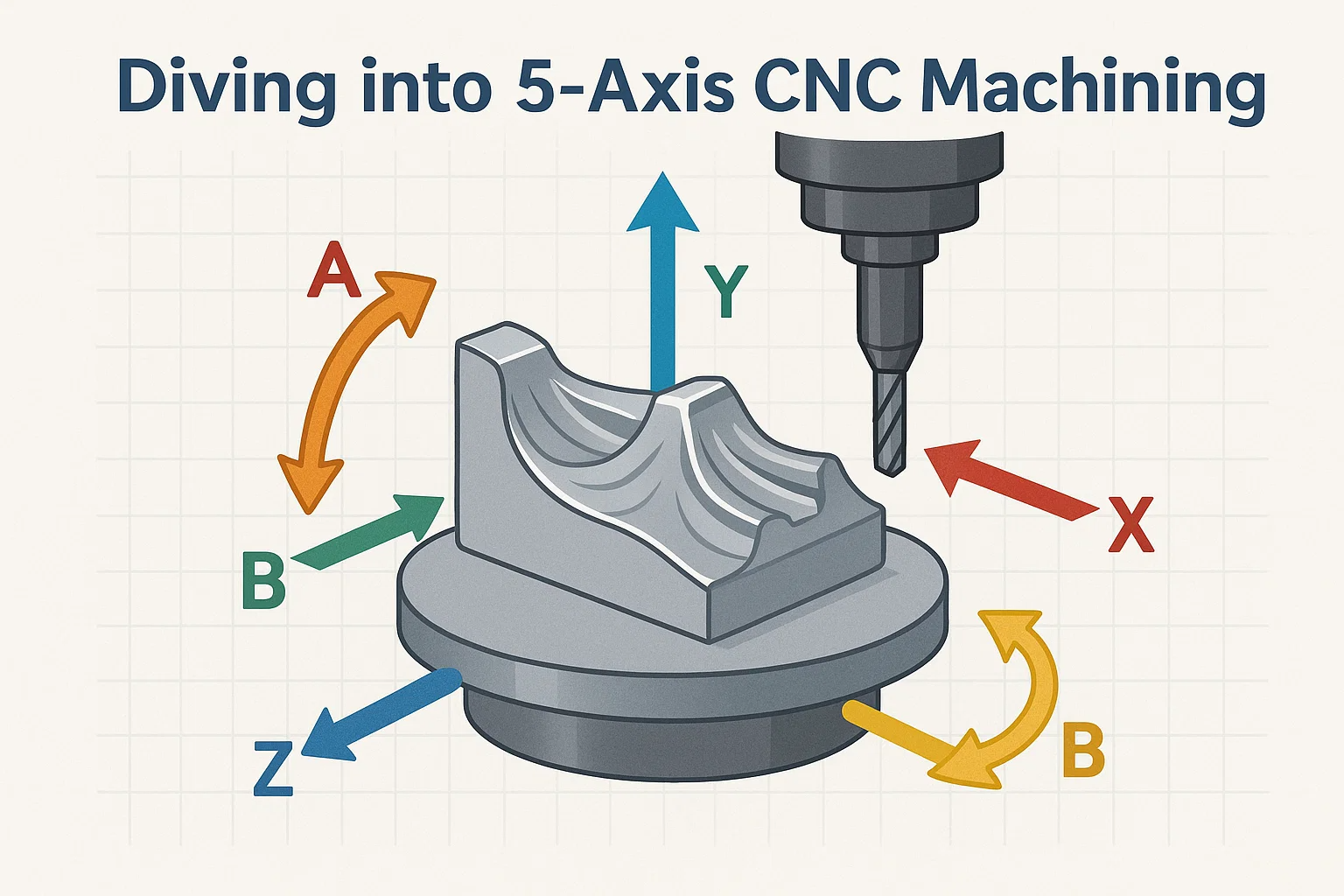

Mergulhar em usinagem CNC de 5 eixos

Enquanto a usinagem em três eixos se destaca nas operações em um único plano, as demandas do design moderno do produto geralmente exigem uma complexidade muito maior. É aqui que Usinagem CNC de 5 eixos Entre, adicionando dois eixos rotacionais adicionais aos três eixos lineares existentes (x, y, z). Esses eixos extras permitem que a ferramenta de corte se aproxime da peça de trabalho de praticamente qualquer direção, permitindo a criação de geometrias altamente complexas e complexas em uma única configuração.

Explicação dos cinco eixos

Em uma máquina de 5 eixos, você ainda tem o familiar linear X, y e z eixos. Os dois eixos adicionais são rotacionais, normalmente referidos como A e B, ou A e C .

-

X, y, z: Os movimentos lineares, como na usinagem de 3 eixos.

-

A eixo A: Gira em torno do eixo x.

-

Eixo B: Gira em torno do eixo y.

-

Eixo c: Gira em torno do eixo z.

Diferentes configurações de máquina de 5 eixos combinarão esses eixos rotacionais de várias maneiras (por exemplo, A e B, A e C ou B e C). O principal argumento é que essas rotações permitem que a ferramenta ou a peça de trabalho (ou ambas) se incline e gire, apresentando diferentes superfícies para a ferramenta de corte sem intervenção manual.

Tipos de máquinas de 5 eixos: simultâneo e 3 2

É importante distinguir entre os dois tipos principais de usinagem de 5 eixos, à medida que suas capacidades e aplicativos diferem:

-

Usinagem simultânea de 5 eixos (completa 5 eixos): Nesse modo, todos os cinco eixos se movem simultaneamente e continuamente durante o processo de corte. Isso significa que a ferramenta pode manter o contato contínuo com uma superfície contornada complexa, fluindo suavemente ao redor de curvas e formas. Essa capacidade é essencial para gerar formas orgânicas altamente complexas e alcançar acabamentos superficiais superiores em partes complexas.

-

3 2 Eixo de usinagem (posicional 5 eixos): Também conhecido como "posicional 5 eixos", esse método usa os dois eixos rotacionais para orientar a peça ou ferramenta para uma posição fixa e, em seguida, a usinagem ocorre usando apenas os três eixos lineares (x, y, z). Depois que uma seção é usinada, os eixos rotacionais reorientam a peça para a próxima seção. Embora não seja tão fluido quanto a simultânea de 5 eixos, 3 2 a usinagem ainda reduz significativamente as configurações em comparação com o eixo 3, tornando-o altamente eficiente para peças com recursos em várias faces distintas.

Como a usinagem de 5 eixos funciona e seus recursos

A capacidade do núcleo da usinagem de 5 eixos está em sua capacidade de girar a ferramenta de corte e/ou a peça de trabalho durante o processo de usinagem. Este movimento contínuo ou indexado permite:

-

Subcotação: Atingindo recursos que estão "ocultos" ou angulados de forma que uma máquina de 3 eixos não possa acessá-los sem re-fixar.

-

Ângulos de ferramentas otimizados: A máquina pode inclinar a ferramenta para manter o ângulo de corte ideal em relação à superfície da peça, levando a um melhor acabamento da superfície, vida útil mais longa da ferramenta e remoção de material mais rápida.

-

Usinagem de configuração única: Muitas partes complexas podem ser totalmente usinadas de uma só vez, reduzindo drasticamente os tempos de configuração, eliminando erros cumulativos de várias configurações e melhorando a precisão geral da peça.

Vantagens do uso da usinagem CNC de 5 eixos

Os benefícios da mudança para a usinagem de 5 eixos são significativos, especialmente para componentes de alto valor e complexo:

-

Maior complexidade de peça: A capacidade de usinar geometrias altamente complexas, formas orgânicas e curvas complexas que são impraticáveis ou impossíveis em máquinas de 3 eixos.

-

Configurações reduzidas e tempo de entrega: Ao usinar vários lados em uma única configuração, os tempos de configuração são drasticamente cortados, levando a ciclos de produção mais rápidos e eficiência geral aprimorada.

-

Precisão e precisão aprimoradas: A eliminação de múltiplas configurações minimiza o risco de erro humano e reposicionamento de imprecisões, resultando em maior precisão dimensional e tolerâncias mais rígidas.

-

Acabamento de superfície superior: O envolvimento contínuo da ferramenta e os ângulos de corte otimizados levam a acabamentos superficiais mais suaves, geralmente reduzindo ou eliminando a necessidade de operações de acabamento secundárias.

-

Melhor vida e desempenho da ferramenta: A capacidade de orientar a ferramenta de maneira ideal significa menos estresse na vanguarda, levando a uma vida útil mais longa da ferramenta e taxas de remoção de materiais mais eficientes.

-

Acesso a Undercuts e Pockets Deep: As áreas de usinagem inacessíveis com limitações de 3 eixos se tornam rotineiras.

Aplicações de CNC de 5 eixos em geometrias complexas e peças de alta precisão

Dadas as suas capacidades avançadas, a usinagem CNC de 5 eixos é indispensável em indústrias que exigem os níveis mais altos de precisão e complexidade geométrica. Suas aplicações abrangem uma ampla gama:

-

Aeroespacial: Fabricação de lâminas de turbinas (blisks), impulsores, componentes estruturais com contornos complexos e peças do motor.

-

Dispositivos médicos: Produção de instrumentos cirúrgicos intrincados, implantes ortopédicos (por exemplo, articulações do joelho e quadril) e componentes protéticos com formas anatômicas.

-

Molde e morra: Criando cavidades de molde altamente detalhadas e complexas para moldagem por injeção de plástico, moldagem por sopro e fundição de matriz.

-

Automotivo: Prototipagem e produção de componentes do motor, impulsores e painéis de carroceria artísticos.

-

Energia: Componentes para petróleo e gás e setores de energia renovável que exigem geometrias complexas e materiais duráveis.

-

Arte e design: Escultura de peças artísticas e protótipos complexos com formas orgânicas.

A usinagem CNC de 5 eixos representa um salto significativo na capacidade de fabricação, permitindo que as indústrias ultrapassem os limites do design e criem componentes com funcionalidade e forma sem precedentes.

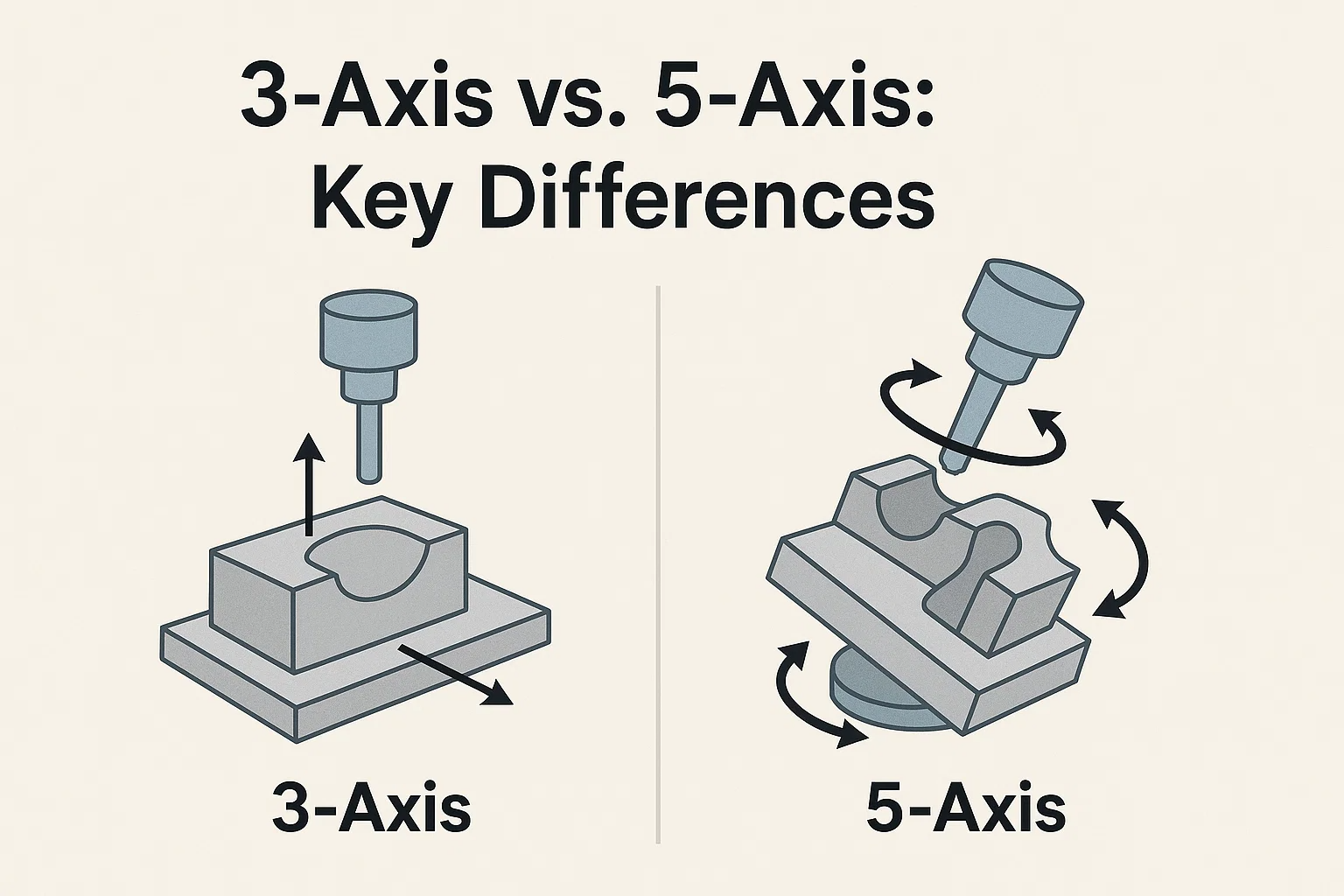

3 eixos vs. 5 eixos: diferenças-chave

A escolha entre a usinagem CNC de 3 e 5 eixos é uma decisão crítica que afeta a complexidade das peças, a eficiência da produção, o custo e, finalmente, o sucesso de um projeto. Embora ambos sejam métodos poderosos de fabricação, suas diferenças fundamentais ditam seus casos de uso ideais.

Para fornecer uma comparação clara, vamos quebrar as principais distinções:

| Recurso | Usinagem CNC de 3 eixos | Usinagem CNC de 5 eixos |

| Eixos de movimento | X, y, z (três eixos lineares) | X, y, z (três eixos lineares) dois eixos rotacionais (a, b ou c) |

| Complexidade da parte | Melhor para geometrias mais simples, superfícies planas, bolsos básicos e orifícios. Limitado para sub -escutas ou contornos complexos. | Ideal para formas altamente complexas, contornadas, orgânicas, reduções e recursos complexos. |

| Tempo de configuração e eficiência | Muitas vezes, requer várias configurações e re-fixuração para peças com recursos em lados diferentes, aumentando o tempo de entrega geral. | Pode usinar vários lados ou toda a peça em uma única configuração, reduzindo significativamente o tempo de configuração e melhorando a eficiência. |

| Acabamento de superfície e precisão | Bom para superfícies planas. As superfícies contornadas podem exibir um acabamento "escada" ou menos ideal, exigindo potencialmente pós-processamento. | Atinge acabamentos superficiais superiores em contornos complexos devido à orientação contínua da ferramenta e aos ângulos de corte otimizados, geralmente eliminando o acabamento secundário. |

| Considerações de ferramentas | Normalmente, usa ferramentas mais longas para atingir recursos, o que pode levar à vibração, deflexão e vida útil da ferramenta reduzida. Gama limitada de acesso à ferramenta. | Permite ferramentas mais curtas e mais rígidas devido ao acesso de vários ângulos. O engajamento ideal da ferramenta leva a uma vida útil mais longa e melhor remoção de materiais. |

| Complexidade de programação | Programação relativamente mais simples (código G) devido a menos graus de liberdade. Mais fácil para programadores de nível básico. | Programação significativamente mais complexa devido à coordenação de cinco eixos simultâneos. Requer software CAD/CAM avançado e programadores qualificados. |

| Evitação de colisão | Detecção e evasão de colisão mais simples devido ao movimento limitado. | Altamente crítico e complexo; Requer ferramentas avançadas de simulação no software CAM para evitar colisões entre a ferramenta, suporte, eixo e peça de trabalho. |

| Análise de custos | Investimento inicial: menor. As máquinas são menos complexas e, portanto, mais acessíveis. Custos operacionais: geralmente menor por hora devido à configuração mais simples e a máquinas menos complexas. | Investimento inicial: significativamente maior. As máquinas são mais mecanicamente complexas e requerem controles avançados. Custos operacionais: maior por hora devido à complexidade da máquina, programação especializada e manutenção. No entanto, o custo por parte pode ser menor para peças complexas devido a configurações reduzidas e maior eficiência. |

| Nível de habilidade do operador | Moderado a alto. | Alto para especialistas; Requer conhecimento profundo dos princípios de usinagem de vários eixos e software avançado. |

Repartição detalhada das principais diferenças:

-

Complexidade de peças que podem ser usinadas: Esta é a diferença mais fundamental. As máquinas de 3 eixos são restritas à usinagem de um número limitado de direções (normalmente da parte superior e, às vezes, dos lados, se a peça for reorientada). As máquinas de 5 eixos, com seus recursos de rotação, podem acessar praticamente qualquer ângulo da peça de trabalho em uma única configuração. Isso desbloqueia a capacidade de criar formulários 3D altamente complexos, formas orgânicas e recursos profundos com reduções de redução que são simplesmente impossíveis ou proibitivamente caras em uma máquina de 3 eixos.

-

Tempo de configuração e eficiência: Para uma parte que requer usinagem em várias faces (por exemplo, todos os seis lados de um cubo), uma máquina de três eixos exigiria várias re-fixações manuais, cada uma exigindo que a máquina pare, o operador intervenha e novas compensações a serem definidas. Isso adiciona tempo significativo, trabalho e potencial de erro. Uma máquina de 5 eixos geralmente pode concluir essa parte em uma única configuração, reduzindo drasticamente o tempo de não fabricante e melhorando a eficiência geral.

-

Acabamento de superfície e precisão: Ao usinar superfícies curvas em uma máquina de 3 eixos, a ferramenta deve fazer uma série de passes lineares, que podem deixar "etapas" visíveis ou marcas de ferramentas, geralmente exigindo operações de acabamento secundárias, como lixar ou polimento. As máquinas de 5 eixos podem orientar continuamente a ferramenta de corte tangente à superfície, permitindo cortes mais suaves e mais precisos que resultam em um acabamento superior superior da superfície diretamente da máquina, minimizando ou eliminando o pós-processamento. A abordagem de definição única também reduz o acúmulo de erros que podem ocorrer com várias re-fixações, levando a uma maior precisão geral da peça.

-

Considerações de ferramentas e programação:

-

Tooling: A usinagem de 3 eixos às vezes requer ferramentas mais longas para atingir bolsos ou recursos profundos, que podem ser propensos a conversas, vibrações e deflexões, impactando o acabamento e a precisão da superfície. As máquinas de 5 eixos geralmente podem usar ferramentas mais curtas e mais rígidas, porque podem inclinar a peça ou a ferramenta para alcançar o recurso, aumentando a estabilidade e o desempenho de corte.

-

Programação: A programação para 3 eixos é relativamente direta, lidando principalmente com movimentos lineares. A programação de 5 eixos, no entanto, é significativamente mais complexa. Requer software sofisticado CAD/CAM capaz de gerar caminhos de ferramentas que coordenam todos os cinco eixos simultaneamente, evitando colisões entre a ferramenta, o suporte da ferramenta, o eixo e a peça de trabalho. Essa complexidade exige programadores altamente qualificados e geralmente envolve simulação extensa.

-

-

Análise de custos: investimento inicial e custos operacionais:

-

Investimento inicial: Há uma diferença substancial no custo inicial. As máquinas CNC de 3 eixos geralmente são muito mais acessíveis para comprar, tornando-as um ponto de entrada acessível para muitas lojas. Máquinas de 5 eixos, com sua complexidade mecânica adicional, motores adicionais, sistemas de controle avançado e componentes de precisão, representam uma despesa de capital muito mais alta.

-

Custos operacionais: Embora o custo operacional por hora de uma máquina de 5 eixos possa ser maior (devido à maior manutenção, consumo de energia e necessidade de operadores/programadores altamente qualificados), o custo por parte Para componentes complexos, muitas vezes podem ser inferiores a 3 eixos. Isso ocorre porque os ganhos de eficiência de configurações reduzidas, tempos de ciclo mais rápidos, vida útil aprimorada da ferramenta e eliminação de operações secundárias podem superar a maior taxa horária. Para peças mais simples, no entanto, o 3 eixo continua sendo o campeão de custos indiscutível.

-

A escolha entre 3 eixos e 5 eixos não se trata apenas de "mais eixos são melhores", mas uma decisão estratégica baseada nas demandas específicas do projeto, na complexidade de parte desejada, requisitos de precisão, volume de produção e orçamento disponível.

Aplicações e indústrias

A versatilidade e a precisão da usinagem CNC de vários eixos o tornaram uma tecnologia indispensável em um vasto espectro de indústrias. Enquanto as máquinas de três eixos permanecem vitais para peças mais simples e de alto volume, as máquinas de 5 eixos desbloqueiam novas possibilidades de inovação e desempenho em campos que exigem a máxima complexidade e precisão.

Aqui está uma olhada em como a usinagem CNC de 3 e 5 eixos é aplicada em vários setores:

Aeroespacial: Fabricação de lâminas de turbinas, componentes estruturais

A indústria aeroespacial é sem dúvida o setor mais exigente para a usinagem CNC, onde a segurança, o desempenho e a redução de peso são fundamentais.

-

Dominância de 5 eixos: Essa indústria depende fortemente de usinagem simultânea de 5 eixos para componentes críticos. Exemplos incluem:

-

Blades de turbinas (Blisks/Impellers): As curvas aerodinâmicas complexas das pás da turbina, geralmente produzidas como blisks de peça única, requerem movimento contínuo de 5 eixos para atingir a precisão necessária para o fluxo e a eficiência ideais.

-

Componentes estruturais: Quadros intrincados de aeronaves, excesso de asa, anteparas e componentes do equipamento de aterrissagem com contornos complexos e padrões de orifícios precisos são usinados a tolerâncias apertadas de materiais leves e de alta resistência, como titânio e ligas de alumínio.

-

Casas de motor e bocais: Essas peças geralmente possuem canais de refrigeração internos e geometrias complexas que só podem ser produzidas com eficiência com recursos de vários eixos.

-

-

Utilitário de 3 eixos: Enquanto 5 eixos são cruciais para peças altamente complexas, as máquinas de 3 eixos ainda desempenham um papel na produção de colchetes mais simples, placas de montagem e componentes internos que não requerem acesso de vários lados ou contornos complexos.

Automotivo: prototipagem e produção de peças complexas do motor

A indústria automotiva usa a usinagem CNC extensivamente, da prototipagem rápida à produção de alto volume, pressionando continuamente por eficiência e desempenho.

-

5 eixos para desempenho e prototipagem:

-

Blocos de motor e cabeças de cilindro: Enquanto a produção em larga escala geralmente usa linhas de transferência dedicadas, as máquinas de 5 eixos são vitais para prototipar novos projetos de motores, criando câmaras de combustão complexas, coletores de admissão e portas de escape com dinâmica de fluxo otimizada.

-

Componentes de transmissão: Engrenagens, eixos e caixas de caixa de engrenagens com geometrias internas intrincadas se beneficiam de recursos de vários eixos, garantindo operação e durabilidade suaves.

-

Veículos de personalização e nicho: Para veículos de alto desempenho, luxo ou corrida, os 5 eixos permitem a criação de componentes exclusivos e otimizados.

-

-

3 eixos para volume e simplicidade:

-

Rotores e pinças de freio: Muitos componentes automotivos mais simples, especialmente aqueles que são amplamente planos ou rotacionalmente simétricos, são produzidos com eficiência em moinhos de 3 eixos e tornos CNC (que operam em 2 ou 3 eixos).

-

Chassi e colchetes internos: Os componentes estruturais e interiores menos complexos são frequentemente usinados usando processos de 3 eixos para efetividade.

-

Dispositivos médicos: implantes, instrumentos cirúrgicos, próteses

Projetos de precisão, biocompatibilidade e intrincados são não negociáveis no campo médico, tornando indispensável a usinagem CNC.

-

5 eixos para componentes críticos da vida:

-

Implantes ortopédicos: Substituições da articulação do quadril e do joelho, implantes espinhais e placas ósseas requerem formas anatômicas complexas e acabamentos de superfície altamente lisos que apenas a usinagem simultânea de 5 eixos pode alcançar de forma confiável. Materiais como Titanium e Cobalt-Chrome são comuns.

-

Instrumentos cirúrgicos: Ferramentas cirúrgicas finas e intrincadas, geralmente com superfícies seguras complexas, bordas de corte especializadas ou mecanismos internos, são produzidos com alta precisão usando 5 eixos.

-

Próteses personalizadas: Os membros protéticos e implantes dentários específicos do paciente exigem precisão absoluta para ajuste e função, geralmente criados a partir de varreduras digitais diretamente traduzidas em caminhos de ferramentas de 5 eixos.

-

-

3 eixos para componentes de suporte: Caixas de dispositivos médicos mais simples, placas de base para equipamentos de diagnóstico e certos componentes da ferramenta de laboratório podem ser produzidos com eficiência com a usinagem de 3 eixos.

Molde e matriz: Criação de cavidades intrincadas de mofo e componentes de matriz

A indústria de moldes e matrizes é fundamental para a produção em massa, pois essas ferramentas moldam tudo, desde bens de consumo plásticos a peças automotivas.

-

5 eixos para moldes complexos:

-

Moldes de injeção para peças complexas: Criar as cavidades intrincadas para a moldagem por injeção de plástico, especialmente para peças com curvaturas complexas, reduções de texturas de superfície fina, é uma aplicação principal para a usinagem de 5 eixos. Reduz significativamente a necessidade de processos secundários como EDM ou polimento manual.

-

Matriz de fundição e matrizes de estampagem: Para peças que requerem formulários complexos ou onde vários recursos devem ser integrados a um único dado, 5 eixos garantem a alta precisão e a qualidade da superfície necessárias para milhões de repetições.

-

-

3 eixos para matrizes e bases mais simples: As máquinas de 3 eixos ainda são usadas para inserções, bases e componentes menos complexos de molde que não possuem superfícies altamente contornadas.

Outras indústrias: eletrônicos, energia e bens de consumo

O alcance do CNC de vários eixos se estende muito além dessas indústrias centrais:

-

Eletrônica:

-

5 eixos: Os dissipadores de calor de alta precisão com geometrias complexas de barbatana, gabinetes personalizados para dispositivos de áudio ou computação de ponta e conectores especializados geralmente se beneficiam dos recursos de 5 eixos para gerenciamento térmico ideal e ajuste preciso.

-

3 eixos: Produção de componentes da placa de circuito, gabinetes básicos e pequenas peças mecânicas para eletrônicos de consumo.

-

-

Energia (petróleo e gás, renovável):

-

5 eixos: Componentes para ferramentas de perfuração de fundo de poço que devem suportar condições extremas, componentes da turbina para geração de energia hidrelétrica ou eólica com perfis aerodinâmicos complexos e corpos de válvula de alta pressão.

-

3 eixos: Fabricação de quadros para painéis solares, componentes de tubulação menos complexos e flanges padrão.

-

-

Bens de consumo:

-

5 eixos: Fabricação de equipamentos esportivos de ponta (por exemplo, cabeças de clube de golfe, componentes de bicicleta), moldes intrincados de jóias e peças para câmeras especializadas ou dispositivos ópticos onde formas e estéticas são críticas.

-

3 eixos: Prototipagem e produção de caixas para eletrodomésticos, componentes de móveis e vários itens cotidianos onde a eficiência de custo e geometrias diretas são fundamentais.

-

Em essência, enquanto a usinagem em três eixos continua sendo uma solução fundamental e econômica para uma vasta gama de peças, a usinagem de 5 eixos é a tecnologia que permite a criação dos componentes mais avançados, de alto desempenho e geometricamente desafiadores que definem engenharia moderna e design de produtos. A seleção geralmente se resume a equilibrar a complexidade de peças, exigia precisão, volume de produção e orçamento.

Escolhendo a máquina CNC certa

A decisão entre investir em uma máquina CNC de 3 eixos ou 5 eixos é significativa para qualquer operação de fabricação. Não se trata de um ser inerentemente "melhor" que o outro, mas de selecionar a tecnologia mais apropriada para necessidades e objetivos de negócios específicos. Uma avaliação cuidadosa de vários fatores -chave é essencial.

Fatores a serem considerados: complexidade de peça, volume de produção, orçamento

-

Complexidade e geometria de parte:

-

3 eixos: Se sua produção primária envolver peças planas, componentes com bolsos diretos, contornos simples em um único plano ou peças que podem ser facilmente reposicionadas manualmente sem perder a precisão, uma máquina de 3 eixos provavelmente é suficiente e mais econômica.

-

5 eixos: Para designs com curvas complexas, superfícies 3D complexas, sub-cuts, bolsos profundos que requerem acesso de vários ângulos ou componentes que exigem tolerâncias extremamente apertadas e acabamentos superficiais superiores em uma única configuração, a usinagem de 5 eixos é a escolha clara. As peças automotivas aeroespacial, médica e de ponta são exemplos excelentes.

-

-

Volume de produção:

-

3 eixos: Para produção de peças mais simples de alto volume, uma frota de máquinas de 3 eixos pode ser altamente econômica, especialmente se os tempos de configuração forem mínimos por peça.

-

5 eixos: Embora as máquinas de 5 eixos tenham custos iniciais mais altos, sua capacidade de reduzir as configurações e consolidar operações geralmente leva a tempos de ciclo mais rápidos por parte das geometrias complexas. Isso pode resultar em um custo geral mais baixo por parte para componentes complexos e de alto valor, mesmo em volumes mais baixos, reduzindo o trabalho de parto, ferramentas e pós-processamento. Para peças altamente complexas, o 5-eixo também permite a fabricação "Lights Out" (operação sem vigilância) devido à redução da intervenção humana.

-

-

Orçamento: investimento inicial e custos operacionais:

-

Investimento inicial: As máquinas de três eixos são significativamente mais acessíveis, tornando-as ideais para startups ou empresas com capital limitado. Uma máquina de 5 eixos representa um gasto de capital muito maior devido à sua mecânica avançada, sistemas de controle e componentes de precisão.

-

Custos operacionais: Embora as máquinas de 5 eixos tenham custos operacionais por hora mais altos (energia, ferramentas especializadas, programadores/operadores altamente qualificados, manutenção), elas podem ser compensadas por maior eficiência, sucata reduzida e eliminação de operações secundárias para peças complexas. Ao calcular o custo verdadeiro, considere o custo total da fabricação de uma peça acabada, não apenas a taxa horária da máquina.

-

-

Acabamento superficial desejado e precisão:

-

Se o acabamento da superfície for crítico e não puder tolerar a "escada" ou requer mínimo de pós-processamento, o eixo 5 oferece uma vantagem distinta. Da mesma forma, para os níveis mais altos de precisão dimensional em geometrias complexas, a capacidade de definição única de 5 eixos reduz os erros cumulativos.

-

-

Especialização e software de programação:

-

Avalie as habilidades atuais de programação da sua equipe e as capacidades do seu software CAD/CAM existente. A usinagem de 5 eixos requer software mais sofisticado e programadores altamente treinados devido à complexidade de coordenar vários eixos e evitar colisões.

-

Quando usar 3 eixos vs. 5 eixos

-

Escolha 3 eixos quando:

-

As peças são relativamente simples, principalmente prismáticas ou podem ser usinadas de 1-2 lados.

-

As restrições orçamentárias são rigorosas.

-

A produção de alto volume de componentes simples é a prioridade.

-

A menor precisão e o acabamento da superfície em superfícies com contornos são aceitáveis ou o pós-processamento é viável.

-

Você tem um trabalho amplo para re-machucar manual, se necessário.

-

-

Escolha 5 eixos quando:

-

As peças possuem geometrias complexas, superfícies de forma livre, reduções ou recursos que requerem acesso de vários ângulos.

-

Alta precisão e acabamento superficial superior são críticos.

-

Reduzir os tempos de configuração e aumentar a eficiência geral (para peças complexas) é fundamental.

-

Você pretende a usinagem de "definição única" para minimizar erros e prazos de entrega.

-

Você está produzindo componentes de alto valor para indústrias como automóveis aeroespacial, médico ou avançado.

-

Você tem o orçamento para um investimento inicial mais alto e acesso a talentos de programação qualificados.

-

Por fim, a escolha ideal geralmente envolve uma mistura dessas considerações e, para muitas instalações de fabricação, os recursos de 3 e 5 eixos oferecem a maior flexibilidade para enfrentar uma gama diversificada de projetos.

Tendências futuras na usinagem CNC de vários eixos

O mundo da usinagem CNC com vários eixos está longe de ser estagnada. Impulsionada por demandas implacáveis por maior precisão, maior eficiência e recursos de peça mais complexos, a tecnologia continua a evoluir em um ritmo rápido. Várias tendências importantes estão moldando seu futuro:

-

Manufatura de automação e luzes aumentadas:

-

Além dos trocadores de ferramentas automatizados e dos sistemas de paletes, a integração de robôs colaborativos (COBOTS) para carregamento/descarregamento por peça, departamento e inspeção de qualidade está se tornando mais comum. Isso empurra para a fabricação totalmente automatizada de "luzes fora", permitindo que as máquinas executem 24 horas por dia, sete

-

-

Inteligência Artificial (AI) e Aprendizado de Máquina (ML) Integração:

-

AI e ML estão revolucionando a CNC otimizando os processos em tempo real. Isso inclui:

-

Manutenção preditiva: Algoritmos de AI analisam dados do sensor (vibração, temperatura, consumo de energia) para prever o desgaste da ferramenta e possíveis falhas de máquina antes Eles ocorrem, permitindo a manutenção proativa e reduzindo o tempo de inatividade dispendioso.

-

Otimização do caminho da ferramenta: A IA pode analisar dados de usinagem passados para otimizar os parâmetros de corte (alimentação, velocidade, profundidade de corte) para melhorar a eficiência, o acabamento da superfície e a vida útil da ferramenta, até mesmo se adaptando às variações de material.

-

Controle de qualidade automatizada: Os sistemas de visão movidos a IA podem realizar inspeção em processo, detectando defeitos e desvios em tempo real.

-

-

-

Tecnologia Twin Digital:

-

Criar uma "gêmea digital" - uma réplica virtual da máquina CNC física e todo o seu processo de fabricação - está ganhando tração. Isso permite:

-

Simulação abrangente: Executando simulações de usinagem virtual para identificar possíveis colisões, otimizar caminhos de ferramentas e testar estratégias diferentes sem consumir recursos físicos.

-

Monitoramento e controle em tempo real: Usando o gêmeo digital para monitorar o desempenho da máquina real em tempo real, diagnosticar problemas e fazer ajustes remotamente.

-

-

-

Fabricação híbrida: aditivo atende subtrativo:

-

Uma tendência inovadora envolve máquinas que combinam a fabricação aditiva (impressão 3D) e os recursos de usinagem CNC subtrativos em uma única plataforma. Isso permite:

-

Construindo e acabando: Construindo de maneira adicional uma parte da forma de rede próxima (por exemplo, via deposição de energia direcionada - ded) e, em seguida, usiná -la com precisão em tolerâncias finais e acabamento superficial na mesma máquina.

-

Repare e adição de recursos: Reparar componentes de alto valor desgastado ou danificado adicionando material e usinando-o ou adicionando recursos complexos às peças existentes. Isso reduz o desperdício de material e abre novas possibilidades de design.

-

-

-

Conectividade avançada e IoT (Internet das Coisas):

-

As máquinas CNC estão cada vez mais conectadas, compartilhando dados no piso da fábrica e além. Isso permite:

-

Monitoramento de desempenho em tempo real: Operadores e gerentes podem acessar dados ao vivo sobre utilização, produtividade e saúde da máquina.

-

Tomada de decisão orientada a dados: As informações dos dados agregados podem informar a programação de produção, a alocação de recursos e as iniciativas de melhoria contínua.

-

-

-

Práticas de fabricação sustentáveis:

-

A indústria está se movendo em direção a soluções mais ecológicas, incluindo projetos de máquinas com eficiência energética, estratégias de corte otimizadas para reduzir os sistemas de filtração e reciclagem de líquidos de refrigeração melhor e o uso de fluidos de corte mais sustentáveis.

-

Software e programação

Por trás de cada parte cortada com precisão, há um conjunto de instruções meticulosamente criado, gerado e refinado por software sofisticado. A evolução da usinagem CNC com vários eixos está inextricavelmente ligada a avanços em Design auxiliado por computador (CAD) and Fabricação auxiliada por computador (CAM) Software, juntamente com a linguagem fundamental da programação CNC.

Software CAD/CAM para máquinas de 3 e eixos

A jornada de um conceito digital para uma parte física começa com CAD e CAM.

-

CAD (design auxiliado por computador): Este software é usado para criar os desenhos 2D e modelos 3D da peça a serem fabricados. Os sistemas CAD modernos oferecem ferramentas robustas para projetar geometrias complexas, garantir a precisão dimensional e preparar modelos para o processo de fabricação. Para usinagem em vários eixos, o software CAD deve ser capaz de lidar com superfícies altamente complexas e conjuntos complexos.

-

CAM (fabricação auxiliada por computador): É aqui que a mágica acontece para a usinagem do CNC. O software CAM leva o modelo 3D criado no CAD e o traduz em instruções legíveis por máquina. As principais funções do software CAM incluem:

-

Geração de patrimônio da ferramenta: A função mais crítica, criando as rotas precisas que a ferramenta de corte seguirá para remover o material. Para 3 eixos, esses caminhos de ferramentas são relativamente diretos. Para 5 eixos, o software CAM deve gerar caminhos de ferramentas altamente complexos e sincronizados que coordenam todos os cinco eixos, garantindo movimento suave, ângulos de corte ideais e remoção de material eficiente.

-

Gerenciamento da biblioteca de ferramentas: Armazenamento e gerenciamento de dados para várias ferramentas de corte (diâmetros, comprimentos, flautas, materiais etc.).

-

Alimentos e velocidades Cálculo: Determinando a velocidade de rotação ideal do eixo e a taxa na qual a ferramenta se move através do material para alcançar o acabamento superficial desejado e a vida útil da ferramenta.

-

Detecção de colisão: Crucialmente, especialmente para o software CAM de 5 eixos simula todo o processo de usinagem para detectar e impedir colisões entre a ferramenta de corte, o suporte da ferramenta, o eixo, a peça de trabalho e os componentes da máquina. Isso evita danos dispendiosos e garante uma operação segura.

-

Pós-processamento: A etapa final em que os caminhos genéricos gerados pelo CAM são convertidos no código g e dialeto de código M específico que um controlador de máquina CNC específico pode entender. Esta é uma função altamente especializada e crítica, pois um pós-processador mal configurado pode levar a erros da máquina ou desempenho abaixo do ideal.

-

Para usinagem de 5 eixos , os recursos de software CAM devem ser excepcionalmente avançados. Ele precisa de algoritmos que possam lidar com movimentos simultâneos, inclinar automaticamente a ferramenta para o engajamento ideal e fornecer uma robusta prevenção de colisão em um ambiente altamente dinâmico. Soluções de software CAM líder como Autodesk Fusion 360, Siemens NX, Mastercam, Hypermill e Edgecam oferecem módulos e recursos dedicados projetados especificamente para programação de vários eixos de alto desempenho.

Línguas de programação CNC (código G e M-Code)

No nível mais baixo, as máquinas CNC se comunicam através de uma linguagem de programação padronizada, mas frequentemente específica para a máquina, composta principalmente por Código G. and Código m .

-

Code G (código geométrico): Este é o idioma principal que determina os movimentos geométricos da máquina. Codos G dizem à máquina onde se mover, quão rápido , e ao longo de que caminho . Exemplos incluem:

-

G00: Travessia rápida (mova -se na velocidade máxima sem corte). -

G01: Interpolação linear (mova -se em uma linha reta a uma taxa de alimentação especificada). -

G02/G03: Interpolação circular (mova-se no sentido horário/anti-horário). -

G90/G91: Posicionamento absoluto/incremental. -

Outros códigos G controlam aspectos como seleção de avião, compensação do cortador e ciclos enlatados (sequências pré-programadas para perfuração, tapping etc.).

-

-

M-código M (Código Diverso): Esses códigos controlam as funções auxiliares da máquina que não estão diretamente relacionadas ao movimento da ferramenta. M-codos dizem à máquina o que pendência. Exemplos incluem:

-

M03/M04: Eixo on (no sentido horário/no sentido anti-horário). -

M05: Parada do fuso. -

M06: Alteração da ferramenta. -

M08/M09: Líquido de líquido de arrefecimento. -

M30: Programa final e redefinir.

-

Enquanto o software CAM gera a maior parte desses códigos automaticamente, um programador CNC qualificado ainda entende o código G e o código M para depurar programas, otimizar a eficiência e fazer edições manuais no chão da loja. Para máquinas de vários eixos, o grande volume e a complexidade do código G gerado podem ser imensos, tornando absolutamente crítica o software avançado de CAM e os pós-processadores robustos.

Ferramentas de simulação e otimização

Dada a complexidade e o custo associados à usinagem CNC, as ferramentas de simulação e otimização com vários eixos não são mais luxos, mas necessidades.

-

Software de simulação CNC: Este software pega o código G gerado e cria uma representação virtual do processo de usinagem. Ele permite que programadores e operadores:

-

Verifique os caminhos de ferramentas: Confirme visualmente que a ferramenta está seguindo o caminho pretendido.

-

Detectar colisões: Identifique possíveis falhas entre os componentes da ferramenta, suporte, peça de trabalho, acessórios e máquina antes que eles ocorram na máquina real. Isso é vital para operações de 5 eixos, onde movimentos complexos aumentam significativamente o risco de colisões.

-

Verifique se há Gouges/Undercuts: Certifique -se de que o programa não remova acidentalmente muito material ou deixe material indesejado.

-

Analise a remoção do material: Veja como a peça evolui através dos estágios de usinagem.

-

Reduza o tempo de prove: Ao simular minuciosamente o processo virtualmente, a necessidade de "execuções secas" físicas e consumidas caras e demoradas na máquina é significativamente reduzida, levando a uma startup de produção mais rápida.

-

As principais ferramentas de simulação geralmente incluem recursos como recursos "Digital Twin", onde a máquina virtual imita com precisão a cinemática e o comportamento da máquina real.

-

-

Ferramentas de otimização: Essas ferramentas vão além de simplesmente verificar o código; Eles buscam ativamente melhorá -lo.

-

Otimização da taxa de alimentação: Ajuste automaticamente as taxas de alimentação com base no envolvimento do material e na carga da ferramenta para maximizar a remoção do material, garantindo a vida útil da ferramenta e o acabamento da superfície. Isso pode reduzir significativamente os tempos de ciclo.

-

Redução de corte de ar: Minimize os movimentos não cortantes (onde a ferramenta está se movendo pelo ar) para melhorar a eficiência.

-

Geração de movimento suave: Para 5 eixos, otimizando os caminhos de ferramentas para garantir um movimento suave e contínuo, o que reduz o desgaste da máquina e melhora a qualidade da superfície.

-

Em resumo, o sofisticado ecossistema de software que abrange CAD, CAM, linguagens de programação e ferramentas de simulação/otimização é o mecanismo intelectual que impulsiona a usinagem CNC de vários eixos. À medida que as peças se tornam mais complexas e as demandas de fabricação se intensificam, a inovação contínua nessas soluções de software permanecerá fundamental para ultrapassar os limites do que é possível.