Introdução à inserção

Na vasta paisagem da fabricação moderna, a capacidade de integrar diversos materiais em um único componente de alto desempenho é uma vantagem crítica. Os métodos tradicionais de montagem geralmente envolvem várias etapas, fixadores e adesivos, levando a maior complexidade, custos mais altos e pontos potenciais de falha. É aqui que a inserção de inserção surge como uma solução transformadora, oferecendo um caminho simplificado e eficiente para criar peças sofisticadas e multimateriais.

Seja você um engenheiro que projeta a próxima geração de dispositivos médicos, um designer automotivo que procura estética e funcionalidade aprimorado ou um desenvolvedor de produtos que visa maior durabilidade em bens de consumo, a compreensão da inserção de sobremolência é fundamental.

O que é inserir sobremolagem?

Em sua essência, Insira a sobremolagem é um processo de moldagem de injeção especializado em que um componente pré-formado, conhecido como "inserção", é colocado em uma cavidade do molde e, em seguida, um material termoplástico ou termoforme fundido é injetado, ao redor ou através dele. A inserção se torna parte integrante do produto moldado final, criando uma unidade única e coesa com propriedades ou funcionalidade aprimoradas.

Pense nisso como incorporando um material dentro de outro para obter um efeito sinérgico. A inserção, muitas vezes feita de metal, um componentes de plástico, cerâmica ou até eletrônica diferente, fornece características específicas como força, condutividade elétrica ou sensação tátil, enquanto o material sobremolado normalmente oferece propriedades como ergonomia, capacidades de vedação, isolamento ou estética. O resultado é um componente híbrido que aproveita os melhores atributos de ambos os materiais, geralmente superando o que poderia ser alcançado apenas com qualquer material.

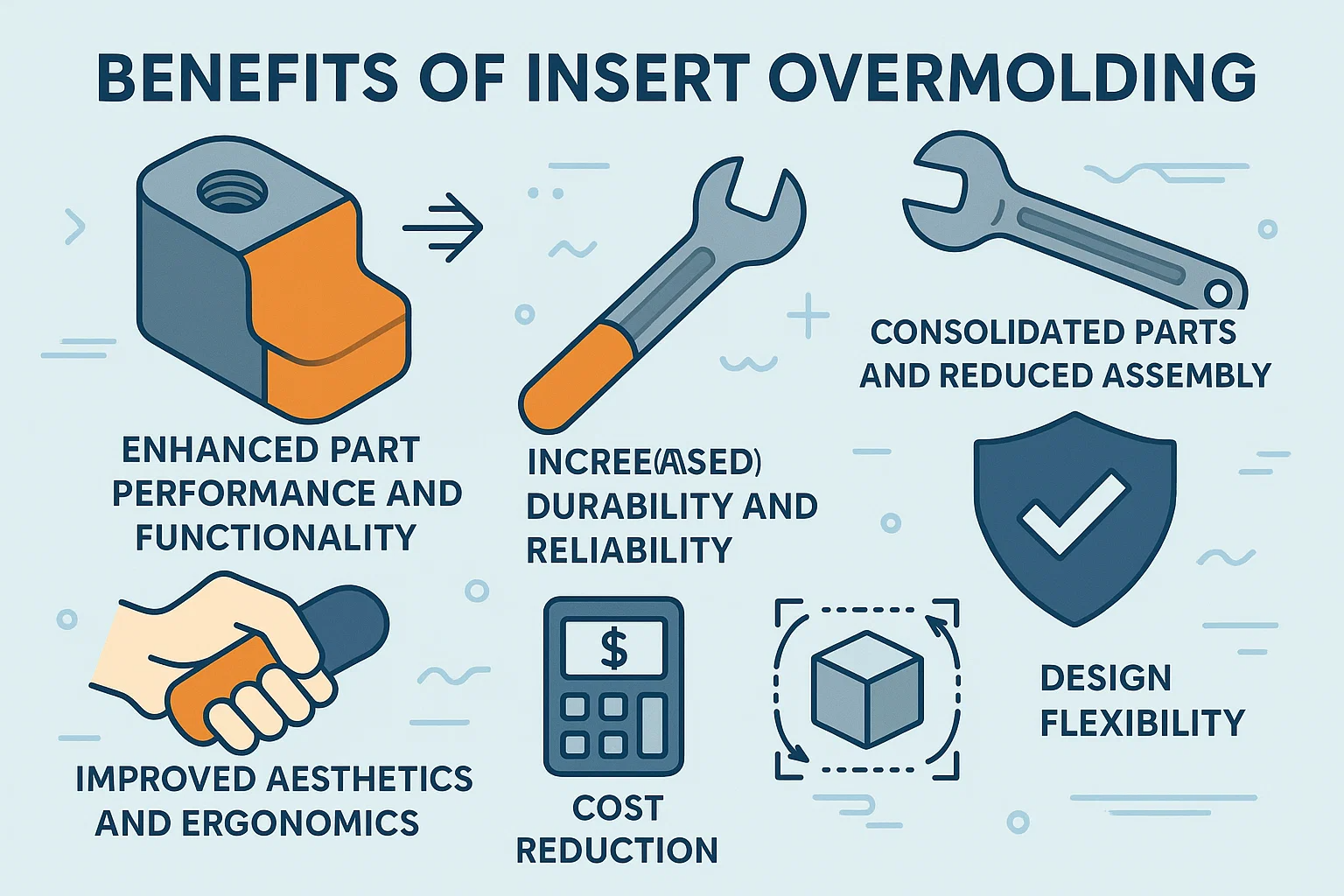

Benefícios de inserir sobremolagem

A adoção estratégica do Overmolding de inserção oferece uma infinidade de vantagens convincentes que impulsionam seu uso generalizado em diversas indústrias:

Desempenho e funcionalidade aprimorados de peça: Ao combinar materiais com propriedades distintas (por exemplo, metal rígido para resistência, plástico macio para aderência), a sobremolência permite a criação de peças com características mecânicas, elétricas, térmicas ou estéticas superiores.

Peças consolidadas e montagem reduzida: Overmolding elimina a necessidade de etapas de montagem separadas, prendedores (parafusos, rebites) ou adesivos, simplificando significativamente os processos de fabricação, reduzindo os custos de mão -de -obra e minimizando o inventário.

Estética e ergonomia aprimoradas: Os supermolds de toque suave podem fornecer garras confortáveis, amortecimento de vibrações e acabamentos atraentes, aprimorando a experiência do usuário e o apelo do produto. As combinações de cores também são facilmente alcançáveis.

Maior durabilidade e confiabilidade: O vínculo íntimo entre a inserção e o material sobremolado geralmente resulta em uma parte mais robusta e confiável, reduzindo a probabilidade de afrouxamento, chocalho ou desgaste prematuro em comparação com os componentes montados.

Redução de custos: Embora os custos iniciais de ferramentas possam ser maiores, a economia de longo prazo do tempo reduzido da montagem, menos componentes para gerenciar e baixas taxas de sucata geralmente levam a uma eficiência geral de custos significativa.

Flexibilidade do projeto: A Overmolding Empowers designers para criar geometrias complexas e integrar recursos que seriam desafiadores ou impossíveis com moldagem de material único ou montagem tradicional. Permite a criação de vedações herméticas, circuitos integrados e conexões mecânicas robustas.

Aplicações de inserção sobremolagem

A versatilidade do excesso de inserção o tornou um processo indispensável em praticamente todos os setores da fabricação moderna. Sua capacidade de criar componentes multifuncionais e de alto desempenho significa que você encontra peças sobrecarregadas em inúmeros itens do dia a dia. Enquanto os exploramos com mais detalhes mais tarde, alguns exemplos proeminentes incluem:

Indústria automotiva: Botões de mudança de marchas, componentes de acabamento interno, alojamentos de sensores, chicotes de arame, elementos do volante e numerosas aplicações sob a calma, onde as inserções de metal requerem uma camada plástica de proteção ou isolante.

Dispositivos médicos: Manças de instrumentos cirúrgicos, componentes de equipamentos de diagnóstico, conectores de tubos médicos e dispositivos vestíveis que requerem materiais biocompatíveis combinados com estruturas rígidas.

Produtos de consumo: Ebelas de dentes elétricas, garras da ferramenta elétrica, alças de utensílios de cozinha, gabinetes de dispositivos eletrônicos (por exemplo, controles remotos, dispositivos domésticos inteligentes) e produtos de cuidados pessoais em que é desejado um toque suave ou acabamento estético.

Componentes industriais: Juntas e focas, impulsores, colchetes, botões de controle, conectores elétricos e componentes que requerem isolamento de vibração ou resistência química em ambientes severos.

O processo de inserção de sobremolamento

Compreender os benefícios teóricos da inserção de sobremolagem é uma coisa; Compreender as etapas práticas envolvidas é outra. O processo, embora conceitualmente direto, requer precisão, equipamento especializado e consideração cuidadosa de várias variáveis para obter resultados bem-sucedidos e de alta qualidade.

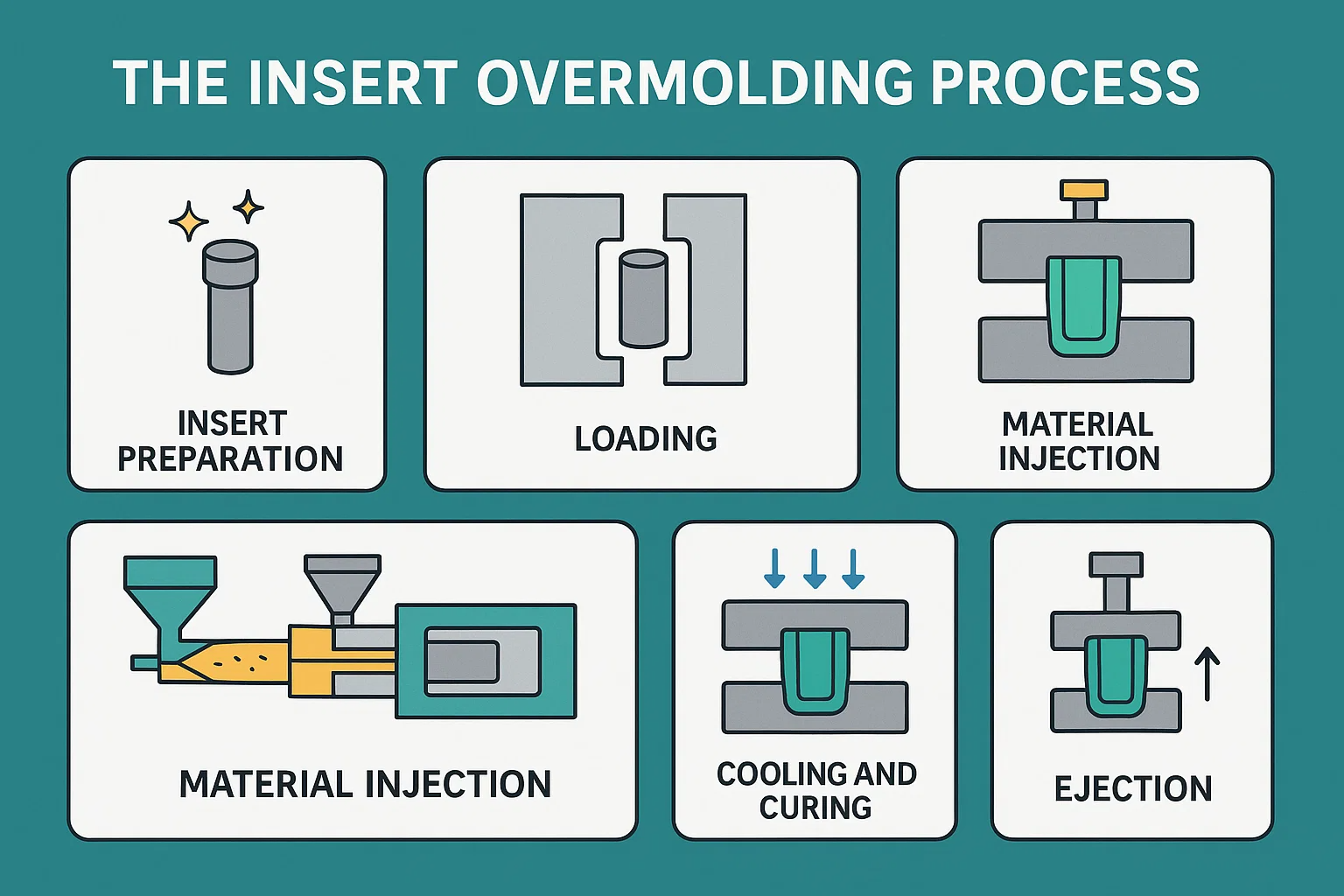

Guia passo a passo para o processo de sobremolamento

Embora existam variações com base na complexidade e volume de produção de peças, o processo de sobremolência de inserção principal geralmente segue estes estágios -chave:

Insira a preparação:

Limpeza: A inserção deve ser meticulosamente limpa para remover quaisquer contaminantes (óleos, poeira, óxidos) que possam impedir a adesão ao material de sobremolamento. Isso pode envolver o degrescência, a limpeza ultrassônica ou outras técnicas de preparação de superfície.

Pré-tratamento (opcional, mas recomendado): Dependendo da combinação de material e da resistência à união desejada, a superfície da inserção pode sofrer pré-tratamento. Isso pode incluir tratamento de plasma, tratamento de chama, abrasão mecânica ou a aplicação de um promotor de iniciadores/adesivo para melhorar a ligação química ou mecânica.

Carregando: A inserção preparada é então carregada com precisão na cavidade do molde. Isso pode ser feito manualmente por um operador, roboticamente para produção de alto volume ou por meio de um sistema automatizado de pick-and-place. A cavidade do molde é projetada com recursos para manter a inserção com segurança durante a injeção.

Fechamento do molde:

Depois que a inserção está posicionada corretamente, o molde de injeção se fecha e os grampos fechados sob alta pressão. Isso garante que as metades do molde sejam bem seladas, impedindo o vazamento do material e mantendo as dimensões da peça.

Injeção de material:

O plástico fundido (termoplásico ou termoendurecido) é injetado sob alta pressão na cavidade do molde, fluindo ao redor e encapsulando a inserção. Os parâmetros de injeção (temperatura, pressão, velocidade) são meticulosamente controlados para garantir o preenchimento completo, a ligação adequada e a tensão mínima na inserção. O material flui para o espaço entre as paredes de inserção e a cavidade do molde.

Resfriamento e cura:

Para termoplásticos, o material fundido esfria e solidifica dentro da cavidade do molde. O molde geralmente é controlado por temperatura para facilitar o resfriamento uniforme e evitar deformação ou tensões internas.

Para termofícios, o material passa por uma reação química (cura) dentro da cavidade do molde aquecida, reticulando para formar uma estrutura rígida e irreversível.

Ejeção:

Uma vez que a parte sobremolada esfriou o suficiente (ou curado no caso de termofixos), o molde é aberto. Os pinos do ejetor normalmente empurram a parte acabada para fora da cavidade do molde. Deve -se tomar cuidado para garantir que a peça seja ejetada sem danos, especialmente se a inserção for delicada.

Pós-processamento (opcional):

Dependendo dos requisitos da parte, pode ser necessário um pós-processamento menor, como o De-Gating (removendo o sistema corredor), a remoção do flash ou operações de acabamento adicionais.

Tipos de sobremolamento

Enquanto os princípios fundamentais permanecem consistentes, a supermolução pode ser executada através de vários métodos, distinguidos principalmente pela forma como o material de sobremolamento é aplicado:

Insira a sobremolagem (single-shot):

Este é o método mais comum descrito acima. Uma inserção pré-manufaturada é colocada em um molde de injeção padrão, e uma única foto de plástico fundido é injetado em torno dele. É frequentemente usado para combinações de metal a plástico ou plástico para plástico.

Overmolding multi-shot (dois tiro / multimaterial):

Esse processo avançado envolve duas ou mais unidades de injeção em uma única máquina de moldagem. O primeiro material (geralmente o substrato rígido ou a primeira camada excessiva) é moldada. Em seguida, o molde gira ou um braço robótico transfere a parte parcialmente moldada para uma segunda cavidade dentro da mesma ferramenta de molde. O segundo material é então injetado sobre o primeiro, criando uma parte contínua e multimaterial em um único ciclo sem manuseio manual. Isso é ideal para alças de toque suave (por exemplo, base plástica rígida com um TPE Overmold) ou criação de peças multicoloridas.

Rotulagem em moldura (IML) / decoração em moldura (IMD):

Embora tecnicamente não "sobremolando" no sentido tradicional de encapsular uma inserção estrutural, o IML/IMD é um processo relacionado em que uma etiqueta pré-impressa ou filme decorativo é colocado na cavidade do molde antes da injeção. O plástico fundido é injetado atrás do rótulo, fundindo-o permanentemente na superfície da peça, resultando em um gráfico ou acabamento durável e resistente a arranhões.

Overmolding de compressão:

Menos comum para plásticos rígidos, mas relevante para materiais como borracha de silicone líquido (LSR). Aqui, uma inserção pré-formada é colocada em um molde aberto e, em seguida, uma quantidade pré-medida de material não curado é colocada na cavidade. O molde fecha, comprimindo o material em torno da inserção e iniciando o processo de cura.

Ferramentas e equipamentos

A inserção bem -sucedida sobremolagem depende fortemente de ferramentas de modificação e equipamentos especializados com modificação precisa:

Máquina de moldagem por injeção: Uma máquina de moldagem de injeção padrão é usada, mas deve ser de tamanho adequada para a peça e ter força de fixação suficiente. Para sobremolagem múltipla, é necessária uma máquina especializada em vários cilindros ou rotativos.

Insira a ferramenta de sobremolamento (molde): Este é o componente mais crítico. O molde é projetado sob medida com recursos específicos para:

Segure a inserção com segurança: Frequentemente utilizando pinos, detenções ou cavidades personalizadas que aninham perfeitamente a inserção, impedindo o movimento durante a injeção.

Gerenciar o fluxo de material: Portões, corredores e aberturas de ventilação são projetados para garantir que o material excessivo flua uniformemente ao redor da inserção sem danificá -la ou criar vazios.

Facilitar a ejeção: Os pinos do ejetor são estrategicamente posicionados para empurrar a parte acabada do molde sem danificar a inserção ou o excesso.

Acomodar rotações/transferências de molde (para multi-shot): Se um processo de várias fotos, o design do molde incluirá mecanismos para girar placas ou transferência de peças robóticas.

Sistemas de carregamento de inserção automatizada (opcional): Para produção de alto volume, robôs ou sistemas automatizados de pick-and-place carregam com precisão inserções na cavidade do molde, melhorando os tempos de ciclo e reduzindo os custos de mão-de-obra.

Sistemas de manuseio de materiais: Equipamento para secagem de pellets de plástico, alimentá -los com a máquina de injeção e manusear o REGRING.

Unidades de controle de temperatura (TCUS): Usado para manter temperaturas precisas de molde, o que é crucial para a qualidade da peça consistente, a adesão e os tempos de resfriamento.

Equipamento de pós-processamento: Ferramentas para degradar, aparar ou outras operações secundárias.

Considerações de design para inserir supermoldamento

O excedente de inserção bem -sucedido começa muito antes de qualquer material ser injetado. Começa com um design meticuloso. A interação entre a inserção, o material de sobremolência e a ferramenta de molde é complexa e os princípios de design importantes podem levar a desafios de fabricação dispendiosos, desempenho da peça comprometida ou falha total. Esta seção descreve as considerações críticas de design para a parte de inserção e sobrecarregadas.

Parte geometria e princípios de design

A geometria geral da inserção e do plástico sobrecarregado desempenha um papel fundamental no sucesso do processo e na qualidade da peça final.

Inserir design:

Rigidez e estabilidade: A inserção deve ser rígida o suficiente para suportar as forças de moldagem por injeção (alta pressão, temperatura, fluxo de plástico fundido) sem deformar ou mudar dentro do molde. Inserções finas e frágeis são propensas a dobrar ou deslocamento.

Recursos para retenção: Projete a inserção com recursos que promovem o intertravamento mecânico. Isso pode incluir:

Undercuts/retraídos: O material de sobremolamento pode fluir para esses recursos, criando um forte intertravamento mecânico que impede que a inserção se retire.

Grilhando, ranhuras, costelas: Essas texturas ou geometrias da superfície fornecem maior área de superfície e pontos de ancoragem para o material de sobremolamento.

Guias ou flanges: Pode ajudar a proteger a posição da inserção no molde e fornecer uma área de superfície adicional para ligação.

Transições suaves: Evite cantos nítidos ou mudanças abruptas na espessura na inserção que podem criar concentrações de tensão no material sobremoldado ou causar fluxo turbulento.

Considere o acabamento da superfície: Uma superfície mais áspera na inserção geralmente promove uma melhor ligação mecânica. No entanto, deve ser consistente e controlado.

Design de peça sobremoldada:

Espessura uniforme da parede: Observe a espessura consistente da parede no plástico sobremolado ao redor da inserção. Espessuras variadas podem levar a resfriamento diferencial, deformação, marcas de pia e tensões residuais, especialmente problemáticas ao encapsular uma inserção. Se as variações forem inevitáveis, garanta transições suaves.

Encapsulamento vs. Exagerção Parcial: Defina claramente quanto da inserção precisa ser encapsulada. O encapsulamento total oferece proteção e ligação máxima, enquanto a sobremolência parcial (por exemplo, uma aderência em uma alça de ferramenta) requer consideração cuidadosa da linha de transição e dos possíveis pontos de tensão.

Minimizar a concentração de tensão: Evite cantos nítidos, alterações abruptas na espessura do material ou características que possam concentrar o estresse, especialmente na interface da inserção e da sobremolência. Use raios generosos.

Espessura da parede e design de costela

Esses elementos são cruciais para a integridade estrutural e a eficiência do processo:

Espessura da parede em excesso:

Espessura mínima: Certifique -se de que haja espessura suficiente do material excessivo em torno da inserção. Muito fino, e o material pode não fluir adequadamente, levando a vazios, encapsulamento ruim ou ligações fracas. Também aumenta o risco de danos à inserção da pressão de injeção.

Expansão térmica: Conta os diferentes coeficientes de expansão térmica da inserção e o material de sobremolamento. A espessura de parede suficiente pode ajudar a mitigar as tensões causadas por encolhimento diferencial durante o resfriamento.

Recursos encapsulados: Se a inserção tiver recursos que precisam ser totalmente encapsulados (por exemplo, um pino elétrico), verifique se há material suficiente para cobri -lo completamente e fornecer isolamento/proteção adequado.

Design de costela (para material sobremolado):

Reforço: as costelas são usadas para adicionar força e rigidez ao plástico sobremolado sem aumentar a espessura geral da parede, reduzindo assim o uso do material e o tempo de resfriamento.

Colocação: Coloque as costelas estrategicamente para apoiar o material sobremolado, especialmente onde ele faz a transição da inserção ou onde for necessária rigidez adicional.

Grossura: A espessura da costela na base deve ser de 50 a 60% da espessura da parede nominal para evitar marcas de pia. Use transições generosamente radieiras para onde as costelas encontram a parede principal.

Rascunho: Sempre incorpore ângulos de rascunho nas costelas para facilitar a ejeção fácil do molde.

Localização e ventilação do portão

O design adequado do portão e da ventilação é fundamental para o fluxo de material bem -sucedido e a qualidade da peça.

Localização do portão:

Longe das inserções: Idealmente, coloque os portões do contato direto com a inserção, especialmente inserções delicadas ou sensíveis (como eletrônicos). O impacto direto do plástico fundido pode causar danos, deslocamento ou ligação desigual.

Fluxo uniforme: Posicione as portas para promover o fluxo de material uniforme em torno da inserção, minimizando as linhas de solda e garantindo o encapsulamento completo.

Minimizar o estresse de cisalhamento: Evite locais de portão que criem tensão excessiva de cisalhamento no material fundido à medida que flui ao redor da inserção, o que pode degradar as propriedades do material.

Estética: Considere o vestígio do portão na parte final para fins cosméticos.

Ventilação:

Armadilhas de ar: Como o plástico fundido enche o molde, o ar deve escapar. A ventilação ruim leva a armadilhas de ar, o que pode causar marcas de queimadura, vazios, preenchimentos incompletos (tiros curtos) e enfraquecer a ligação à inserção.

Posicionamento estratégico: As aberturas devem ser colocadas nas últimas áreas a serem preenchidas, especialmente em cantos cegos ou áreas onde o ar pode ficar preso ao redor da inserção.

Ventando o bolso de inserção: Muitas vezes, é necessário desabafar a bolsa específica no molde que abriga a inserção para impedir que o ar fique preso entre a inserção e o material sobrecarregado.

Rascunho de ângulos e undercuts

Esses recursos de moldabilidade afetam diretamente a ejeção de peças e o custo de ferramentas.

Ângulos de rascunho:

Essencial para a ejeção: Aplique os ângulos de rascunho apropriados (diminuição) a todas as paredes verticais da parte supermolada que são paralelas à direção de abertura do molde. Isso permite que a peça seja facilmente expulsa do molde sem grudar ou criar marcas de arrasto.

Rascunho mínimo recomendado : Normalmente, recomenda -se um mínimo de 0,5 a 1 grau por lado, mas pode ser necessário mais para peças mais profundas, superfícies texturizadas ou materiais mais suaves.

Considere o rascunho de Insert: Se a inserção tiver rascunho, verifique se o rascunho da parte excessiva o complementa.

Undercuts:

Evite se possível: Os reduções no plástico sobremoldado (os recursos que impedem a extração direta do molde) devem ser geralmente evitados, pois exigem ferramentas complexas e caras (por exemplo, slides, levantadores ou mecanismos desaparafusados).

Uso estratégico : Se forem absolutamente necessários (por exemplo, para intertravamento mecânico com a inserção), eles devem ser cuidadosamente projetados.

Insira Undercuts para ligação: Como mencionado, os subcontos na inserção são altamente desejáveis para o intertravamento mecânico, mas estes não exigem necessariamente ferramentas complexas para a própria parte sobremolada, pois o plástico flui nesses recursos.

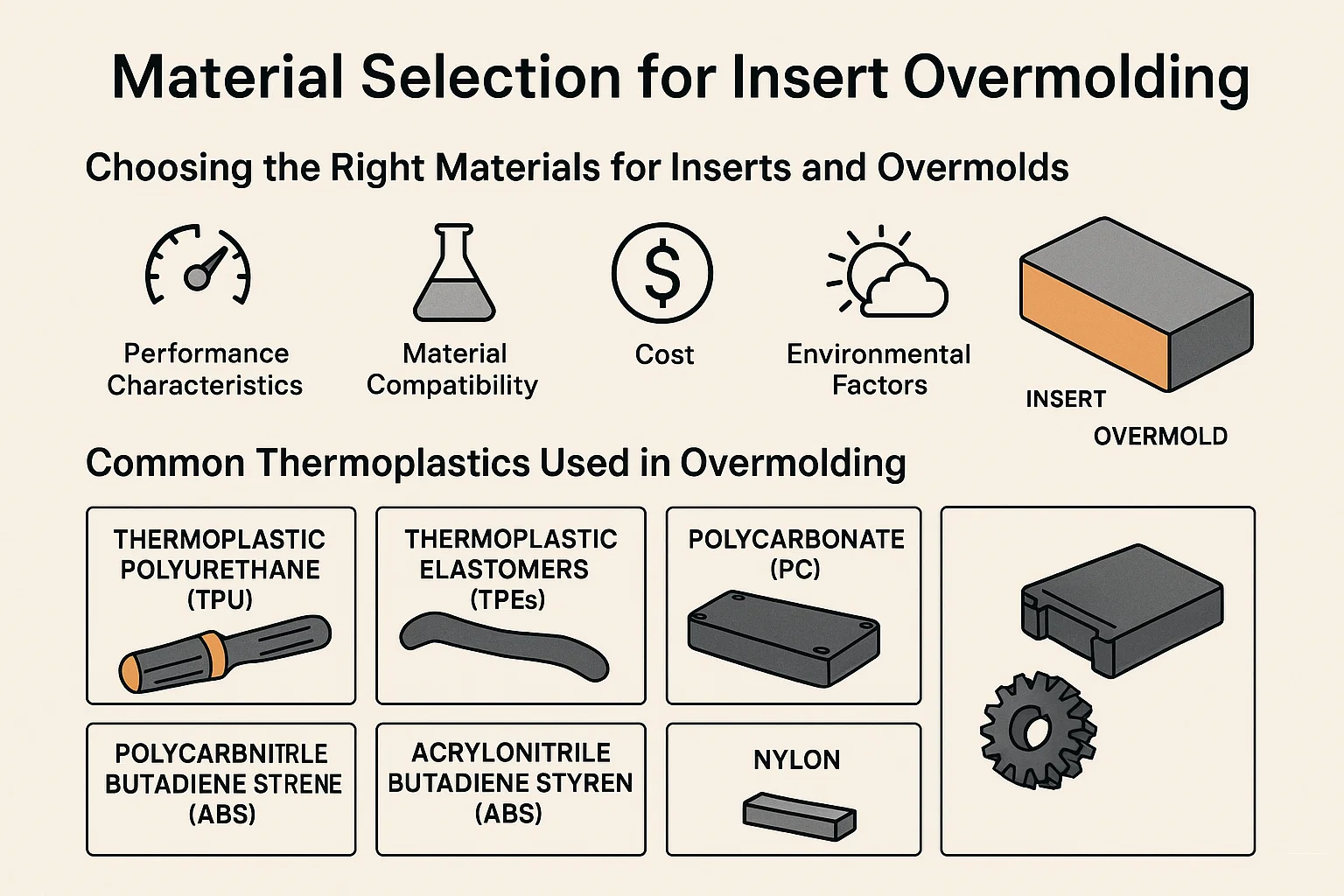

Seleção de material para inserir supermoldamento

O coração da excedência de inserção bem -sucedida está na seleção inteligente de materiais. A obtenção de um componente integrado forte, durável e funcional requer consideração cuidadosa das propriedades, compatibilidade e características de adesão do material de inserção e do material de sobremolamento. Esta seção o guiará através do processo de escolha da combinação certa.

Escolhendo os materiais certos para inserções e sobremoldos

O objetivo principal na seleção de materiais é garantir que os dois materiais funcionem sinergicamente para atender aos requisitos de desempenho funcional, estético e de desempenho do produto final. Os principais fatores a serem considerados incluem:

Características de desempenho desejadas: Quais propriedades a parte final precisa? (por exemplo, força, flexibilidade, isolamento elétrico, resistência química, estabilidade térmica, resistência aos UV, sensação tátil, apelo estético). Isso ditará as amplas categorias iniciais de materiais a serem consideradas.

Compatibilidade do material: isso é fundamental. O material de inserção e sobremolamento deve ser compatível de várias maneiras:

Compatibilidade térmica: suas temperaturas de fusão e coeficientes de expansão térmica (CTE) são cruciais. Uma grande diferença no CTE pode levar a tensões residuais significativas, distorção ou até delaminação à medida que a parte esfria, especialmente para inserções grandes. A temperatura de fusão do material sobremolagem não deve degradar ou derreter a inserção.

Compatibilidade química: eles não devem reagir adversamente entre si. Alguns plásticos podem degradar ou suavizar certos materiais de inserção.

Potencial de adesão: um vínculo forte pode ser formado? Isso se refere à energia superficial, polaridade e ao potencial de ligação mecânica ou química.

Condições de processamento: Os materiais escolhidos devem ser moldáveis sob condições viáveis. Considere a temperatura de moldagem por injeção, a pressão e as taxas de resfriamento necessárias para o material de sobremolamento e como a inserção suportará essas condições.

Custo: o custo do material é sempre um fator. Balance requisitos de desempenho com restrições orçamentárias.

Fatores ambientais: A peça será exposta a produtos químicos, luz UV, temperaturas extremas ou umidade? Selecione materiais que podem suportar esses ambientes ao longo da vida útil do produto.

Conformidade regulatória: Para aplicações como dispositivos médicos ou contato com alimentos, os materiais devem atender às aprovações regulatórias específicas (por exemplo, ISO 10993, FDA).

Termoplásticos comuns usados na sobremolagem

Os termoplásticos são a escolha mais comum para a sobremolência devido à sua reprocessabilidade por fusão e ampla gama de propriedades.

Poliuretano Termoplástico (TPU):

Propriedades: excelente resistência à abrasão, alta elasticidade, boa resistência à tração, boa resistência química, sensação de toque suave, ampla gama de dureza (costa a a d).

Inserções comuns: muitas vezes sobremoldadas em plásticos rígidos (por exemplo, PC, ABS, nylon) ou metais para fornecer garras macias, vedações ou proteção de impacto.

Aplicações: alças de dispositivos médicos, alças para ferramentas elétricas, artigos esportivos, casos de dispositivos eletrônicos, componentes internos automotivos.

Elastômeros termoplásticos (TPES):

Propriedades: semelhante à TPU, mas muitas vezes mais amplas famílias (copolímeros de blocos estirênicos, copoliadores, poliolefinas). Eles oferecem flexibilidade semelhante a borracha, excelente sensação tátil e boas propriedades de vedação.

Inserções comuns: plásticos rígidos (ABS, PC, nylon, PP, PE) e metais.

APLICAÇÕES: Apertos de produtos de consumo, vedações, botões, amortecedores de vibração, sobremoldos de cabo, bandas vestíveis.

Policarbonato (PC):

Propriedades: força de alto impacto, boa clareza óptica (se transparente), boa resistência ao calor, estabilidade dimensional.

Inserções comuns: inserções de metal para reforço estrutural ou condutividade elétrica. Também pode ser sobremolado em outros plásticos rígidos.

Aplicações: caixas eletrônicas, componentes médicos, peças internas automotivas, capas industriais.

Acrilonitrila butadieno estireno (ABS):

Propriedades: bom equilíbrio de força, rigidez e resistência, boa processabilidade, geralmente escolhida para peças estéticas devido à facilidade de colorir e revestir.

Inserções comuns: frequentemente usadas como substrato rígido para sobremoldos de TPE/TPU. Inserções de metal para fixadores com rosca ou suporte estrutural.

APLICAÇÕES: Eletrônica de consumo, peças internas automotivas, componentes do aparelho.

Nylon (poliamida - PA):

Propriedades: alta resistência, rigidez, boa resistência à fadiga, boa resistência química, excelentes propriedades de desgaste. Frequentemente cheia de vidro para obter força aprimorada.

Inserções comuns: metal (latão, aço, alumínio) para superfícies de rolamento, inserções rosqueadas ou reforço estrutural.

APLICAÇÕES: Componentes automotivos sob a alojamento, engrenagens e rolamentos industriais, conectores elétricos, caixas de ferramentas elétricas.

Polipropileno (PP) e polietileno (PE):

Propriedades: baixo custo, boa resistência química, boa resistência à fadiga, bom isolador elétrico. O PP oferece maior rigidez que o PE.

Inserções comuns: frequentemente usadas como substratos para supermoldos de TPE em bens de consumo. Inserções de metal para fixadores simples.

Aplicações: tampas de garrafa, componentes internos automotivos (PP), conectores flexíveis (PE), bens de consumo.

Metais comuns usados como inserções

Os metais são frequentemente usados como inserções para fornecer força, rigidez, condutividade elétrica, condutividade térmica ou recursos especializados, como roscas.

Alumínio:

Propriedades: índice leve, de boa força / peso, excelente condutividade térmica e elétrica, boa resistência à corrosão (especialmente anodizada).

Considerações: Ponto de fusão mais baixo que o aço, relativamente macio. Pode ser difícil se unir quimicamente com alguns plásticos sem tratamento de superfície.

Aplicações: dissipadores de calor, componentes estruturais leves, conectores elétricos, peças aeroespaciais.

Latão:

Propriedades: boa condutividade elétrica, excelente máquinabilidade, boa resistência à corrosão, não magnético.

Considerações: Mais pesado que o alumínio, mais caro que o aço.

Aplicações: inserções rosqueadas (por exemplo, para parafusos), contatos elétricos, componentes de encanamento, buchas. Sua excelente usinabilidade o torna ideal para pequenas inserções complexas.

Aço (aço inoxidável, aço carbono):

Propriedades: alta resistência, alta rigidez, boa resistência ao desgaste, excelente durabilidade. O aço inoxidável oferece resistência superior à corrosão.

Considerações: Mais pesado que o alumínio, pode ser propenso a ferrugem (aço carbono). Requer altas temperaturas de processamento para sobremolagem.

Aplicações: reforço estrutural, eixos, superfícies de rolamento, bordas de corte (instrumentos cirúrgicos), prendedores, componentes industriais para serviços pesados.

Compatibilidade e adesão de material

Alcançar um vínculo forte e confiável entre a inserção e o material de sobremolamento é o objetivo final. Esse vínculo pode ser alcançado através de vários mecanismos, geralmente trabalhando em combinação:

Intertravamento mecânico: este é sem dúvida o mecanismo de ligação mais comum e confiável. Ele depende do material excessivo que flui para dentro e ao redor dos recursos (undercuts, orifícios, serrilhados, ranhuras) na inserção, bloqueando fisicamente os dois componentes.

Ligação química: isso ocorre quando o material de sobremolamento se liga quimicamente com a superfície da inserção. Isso geralmente requer materiais com polaridades compatíveis ou tratamentos de superfície na inserção (por exemplo, iniciadores, tratamento de plasma) para promover a adesão. Materiais como TPUs e TPEs geralmente são projetados para se unir bem a substratos plásticos rígidos específicos.

A ligação adesiva (adesão em moldura): Às vezes, uma fina camada de adesivo é aplicada à inserção antes de ser colocada no molde. O calor e a pressão do processo de moldagem ativam o adesivo, criando uma ligação.

Ajuste de fricção / encolhimento: o material sobremolando, ao resfriar, encolhra firmemente a inserção, criando uma forte força compressiva que a mantém no lugar. Isso é particularmente eficaz quando o material excessivo tem uma taxa de encolhimento mais alta que a inserção.

Técnicas de ligação em inserção

O sucesso de um projeto de inserção de inserção depende criticamente da adesão robusta entre a inserção e o material excessivo. Diferentemente da montagem tradicional, onde os prendedores ou adesivos externos criam uma junta, a inserção de sobremolagem visa uma ligação integrada, geralmente sem costura.

1. Intertravamento mecânico

Este é sem dúvida o método mais comum, confiável e direto para criar um forte vínculo na inserção de sobremolamento, principalmente quando se exageram em plástico em metal ou plásticos diferentes.

Princípio: o intertravamento mecânico depende do material de sobremolamento fundido que flui e encapsulando recursos na inserção que impedem que ela seja retirada. À medida que o plástico esfria e solidifica, ele trava fisicamente esses recursos, criando uma conexão física robusta.

Recursos de design para intertravamento mecânico:

HOUNS: os orifícios perfurados ou perfurados pela inserção permitem que o plástico flua de um lado para o outro, formando um 'rebite de plástico que trava com segurança a inserção no lugar.

Undercuts: Recursos na inserção que criam uma cavidade ou recesso. Quando o plástico flui nesse corte, ele forma uma trava mecânica.

Grubada: um padrão de sulcos ou ranhuras na superfície da inserção (geralmente em pinos, eixos ou características cilíndricas). O plástico fundido flui para essas depressões, fornecendo inúmeros pequenos pontos de ancoragem.

Grooves e cumes: canais intencionais ou linhas elevadas na superfície da inserção fornecem vias e pontos de ancoragem para o plástico.

Superfícies de malha/perfuradas: Para inserções ou áreas maiores que requerem encapsulamento significativo, uma malha de metal ou folha perfurada pode fornecer uma superfície expansiva para que o plástico flua e lige.

Vantagens: altamente confiáveis, relativamente insensíveis à contaminação da superfície (em comparação com a ligação química) e geralmente fornece excelente força de extração.

Desvantagens: requer recursos de design específicos na inserção, o que às vezes pode adicionar complexidade para inserir a fabricação.

2. Ligação química

A ligação química ocorre quando o material de sobremolamento forma ligações moleculares com a superfície da inserção. Esse tipo de ligação cria uma interface muito forte, geralmente invisível.

Princípio: Este processo depende da compatibilidade química entre os dois materiais. Quando o plástico fundido entra em contato com a superfície de inserção, especialmente se a superfície for preparada ou for inerentemente reativa, reações químicas (por exemplo, ligação covalente, ligação de hidrogênio ou forças de van der Waals) ocorrem na interface, fundindo os materiais em nível molecular.

Especificidade do material: Alguns elastômeros termoplásticos (TPEs) e poliuretanos termoplásticos (TPUs) são especificamente formulados para se unir quimicamente com certos substratos plásticos rígidos (por exemplo, TPEs projetados para unir com ABS, PC, Nylon ou PP). Isso é conseguido pela engenharia da química do TPE para ser compatível com a cadeia de polímeros do substrato.

Importância da energia da superfície: para a ligação química eficaz, a energia da superfície da inserção precisa ser maior ou compatível com a tensão superficial do plástico fundido. A baixa energia superficial (por exemplo, em superfícies oleosas ou impuras) pode levar a molhamento ruim e ligações fracas.

Vantagens: cria um vínculo extremamente forte e durável, geralmente formando um selo hermético. Não há necessidade de características mecânicas macroscópicas na inserção.

Desvantagens: muito sensível à limpeza da superfície e compatibilidade do material. Requer combinações de materiais específicas.

3. A ligação adesiva (adesão em moldura))

Embora menos comum como o método de ligação primária do que a ligação mecânica ou química, a ligação adesiva em moldura envolve o uso de uma camada adesiva para promover a adesão.

Princípio: Uma camada fina de um adesivo compatível é aplicada à inserção antes de ser colocada no molde. O calor e a pressão do processo de moldagem por injeção ativam ou curam o adesivo, formando uma ligação entre a inserção e o material sobrecarregado.

Tipos de adesivos: os adesivos especializados em moldes são tipicamente resinas termoendurecedoras ou derretimentos quentes reativos projetados para suportar as temperaturas de moldagem.

Vantagens: pode facilitar a ligação entre materiais incompatíveis. Pode fornecer adesão forte e uniforme.

Desvantagens: adiciona uma etapa extra ao processo de fabricação (aplicação adesiva). Requer controle cuidadoso da espessura adesiva e parâmetros de cura. Pode aumentar o custo geral da peça devido ao material adesivo e à complexidade do processo. Menos comum para processos automatizados de alto volume, a menos que seja absolutamente necessário.

Preparação de superfície

Independentemente do mecanismo de ligação primária, a preparação adequada da superfície da inserção é crucial para maximizar a adesão. Contaminantes e energia superficial inconsistente podem enfraquecer significativamente qualquer ligação.

Limpeza: Este é o passo mais fundamental. As inserções devem estar livres de óleos, graxa, poeira, agentes de liberação de moldes, impressões digitais e outros resíduos. Os métodos de limpeza comuns incluem:

Degolhos de solvente: usando solventes como álcool isopropílico, acetona ou limpadores industriais especializados.

Limpeza aquosa: Usando detergentes e água, geralmente seguidos de enxaguar e secagem.

Limpeza ultrassônica: usando ondas sonoras de alta frequência em um banho líquido para desalojar contaminantes.

Ativação/modificação da superfície: Para melhorar a ligação química, a energia superficial da inserção pode ser aumentada ou sua reatividade química melhorou:

Tratamento plasmático: usando uma descarga plasmática para limpar, gravar e ativar a superfície em nível molecular. Altamente eficaz para plásticos e alguns metais.

Tratamento da chama: Passando a superfície rapidamente através de uma chama para oxidá -la e ativá -la. Comum para poliolefinas.

Tratamento da Corona: Usando uma descarga elétrica de alta frequência para alterar a superfície.

Abrasão mecânica: áspero levemente a superfície (por exemplo, jateamento de areia, explosão de areia) para aumentar a área da superfície e criar micro-recursos para intertravamento mecânico. Deve -se tomar cuidado para não danificar a inserção.

Primers/promotores de adesão: aplicando um primer químico que atua como uma ponte entre a inserção e o material de sobremolamento. Isso é frequentemente usado para substratos difíceis de unir ou quando é necessária uma ligação química muito forte.

Ao considerar meticulosamente essas técnicas de ligação e implementar a preparação completa da superfície, os fabricantes podem garantir a criação de componentes supermoldados altamente duráveis e confiáveis que atendem às especificações de desempenho mais exigentes.

Aplicações de inserção sobremolagem

A capacidade única de inserir a sobremolência de combinar as melhores propriedades de materiais díspares em um único componente coesivo o tornou um processo indispensável em uma vasta gama de indústrias. Desde o aumento da segurança e da durabilidade até a melhoria da estética e a funcionalidade, as soluções excessivas são encontradas em inúmeros produtos que usamos todos os dias.

1. Indústria automotiva

O setor automotivo é um dos principais adotantes da supermolução de inserção devido às suas demandas por estética leve e aprimorada, redução de ruído e integração de funções complexas.

Mutalhos de mudança de engrenagem e acabamento interno: geralmente apresentam um núcleo de plástico ou metal rígido em excesso com elastômeros termoplásticos de toque suave (TPEs) ou poliuretanos termoplásticos (TPUs) para conforto ergonômico, uma sensação premium e um amortecedor de vibração.

Celas e conectores de sensores: sensores eletrônicos críticos (por exemplo, para gerenciamento de motores, sistemas ADAS) são frequentemente sobremoldados com plásticos robustos e resistentes ao calor. Os pinos ou circuitos de metal são encapsulados para proteger contra umidade, produtos químicos e vibração, garantindo a confiabilidade em ambientes severos sob a calma.

Componentes do volante: Armaturas de metal e componentes eletrônicos são sobremoldados com vários plásticos para criar um conjunto completo, ergonômico e esteticamente agradável do volante, geralmente incorporando garras de toque suave e botões funcionais.

Cantos de fios e conjuntos de cabos: terminais de metal e fios são sobremoldados com plástico para criar conectores robustos e selados resistentes a puxar, umidade e desgaste, cruciais para o sistema elétrico do veículo.

Manças e travas das portas: a sobremolência pode integrar mecanismos de atuação de metal com alojamento plástico para durabilidade e um acabamento suave e esteticamente agradável.

Pedal de freio Pedal: Os braços de pedal de metal são sobremoldados com materiais de borracha anti-deslizamento ou TPE para segurança e melhor sensação do motorista.

2. Dispositivos médicos

As capacidades de precisão, biocompatibilidade, esterilização e design ergonômico são fundamentais no campo médico, tornando a inserção de um processo altamente valorizado.

Puses de instrumentos cirúrgicos: as ferramentas cirúrgicas de metal rígidas (por exemplo, bisturis, fórceps) são geralmente sobrecarregadas com TPEs ou silicones para fornecer uma aderência confortável e não deslizante para cirurgiões, melhorando o controle e reduzindo a fadiga durante procedimentos longos. Esses materiais geralmente devem suportar ciclos de esterilização severos.

Componentes de equipamentos de diagnóstico: componentes eletrônicos internos, sondas ou vias fluídicas geralmente são sobremoldadas com plásticos biocompatíveis para criar caixas seladas, estéreis e fáceis de limpar.

Tubo médico e conectores: conectores de metal ou plástico rígidos são sobremoldados com materiais flexíveis (por exemplo, TPEs de nível médico, silicones) para criar vedações à prova de vazamentos, conexões seguras e interfaces ergonômicas para linhas IV, cateteres e outros sistemas de entrega de fluidos.

Dispositivos médicos vestíveis: sensores e placas de circuito são encapsulados em sobremoldos macios e adequados para a pele para dispositivos como monitores de glicose ou rastreadores de freqüência cardíaca contínua, garantindo conforto e proteção.

Ferramentas dentárias: as dicas de trabalho de metal são sobremoldadas com alças de plástico ergonômico para melhorar o conforto e o controle do dentista.

3. Produtos de consumo

Desde aparelhos portáteis a eletrodomésticos, a supermoldamento aprimora a durabilidade, a estética e a experiência do usuário em uma ampla variedade de bens de consumo.

Aperta: o aplicativo mais reconhecível. Os corpos de ferramentas de plástico ou metal rígidos são sobremoldados com TPEs para fornecer garras confortáveis, sem escorregamento e amortecedor de vibrações, para maior segurança e conforto do usuário.

Ebrilhas de dentes elétricas: Os motores e baterias internos são selados dentro de uma concha de plástico rígida, que geralmente é sobremolada com TPE para uma aderência confortável, impermeável e esteticamente agradável.

Alças de utensílios de cozinha: Espátulas de metal, batidas e facas são sobremoldadas com alças de plástico ergonômico ou de plástico ou silicone resistentes ao calor para conforto e aperto aprimorado durante o cozimento.

Gabinetes de dispositivos eletrônicos: controles remotos, controladores de jogos e dispositivos domésticos inteligentes geralmente apresentam bases de plástico rígido com sobremoldos de TPE de toque suave para melhorar a aderência, a durabilidade e uma sensação premium. Circuitos internos também podem ser encapsulados.

Artigos esportivos: garras de bicicleta, garras de tacos de golfe, máscaras de mergulho e calçados atléticos geralmente utilizam sobremoldagem para combinar elementos estruturais rígidos com materiais mais suaves e mais sombrios para desempenho e conforto.

Produtos de cuidados pessoais: alças de barbear, escovas de cabelo e aplicadores de cosméticos usam a sobremolência para projetos ergonômicos e apelo tátil aprimorado.

4. Componentes industriais

Em ambientes industriais, a sobremolência é utilizada para criar componentes robustos e de alto desempenho que podem suportar condições operacionais exigentes, melhorar a segurança e consolidar funções.

Juntas e focas: as inserções de metal podem ser sobremoladas com materiais elastoméricos para criar soluções de vedação altamente duráveis e precisas para bombas, válvulas e gabinetes, oferecendo desempenho superior em comparação às juntas de compressão tradicionais.

Conectores e interruptores elétricos: Contatos de metal e terminais são supermolídos com plásticos isolantes para criar conexões elétricas seladas, robustas e seguras, protegendo contra umidade, poeira e choque elétrico.

Impellers e engrenagens: eixos ou cubos de metal podem ser supermolados com plásticos projetados para criar impulsores ou engrenagens leves com resistência à corrosão, redução de ruído e inércia reduzida, mantendo uma forte interface no eixo de acionamento.

Ferramentas e chaves manuais: os corpos de ferramentas de metal são sobremoldados com alças plásticas confortáveis e resistentes a produtos químicos para melhorar a ergonomia, fornecer isolamento elétrico e reduzir a fadiga do usuário.

Montagens de vibração e amortecedores: Fixadores de metal ou bases plásticas rígidas são sobremoldadas com elastômeros macios para criar componentes que isolam efetivamente a vibração em máquinas e equipamentos, reduzindo o ruído e estendendo a vida útil do produto.

Vantagens e desvantagens da inserção

Embora o Insert Overmolding ofereça uma solução poderosa para a criação de componentes multimateriais, como qualquer processo de fabricação, ela vem com seu próprio conjunto de benefícios e limitações. Uma compreensão clara desses prós e contras é essencial para determinar se a sobremolência é a abordagem mais adequada para um determinado aplicativo.

Vantagens (profissionais)

A Inserir Overmolding oferece benefícios significativos que geralmente superam seus desafios, tornando -a uma escolha preferida para muitos designs complexos de produtos.

Redução de custos (de longo prazo):

Tempo de montagem reduzida: Ao integrar vários componentes em um, a sobremolamento elimina a necessidade de etapas de montagem separadas, como parafusação, colagem ou soldagem. Isso reduz significativamente os custos da mão -de -obra e acelera os ciclos de produção.

Menos componentes para gerenciar: Consolidar peças simplifica o gerenciamento de inventário, compras e logística da cadeia de suprimentos.

Scrap e retrabalho reduzidos: um processo de sobremolência bem projetado pode produzir peças altamente consistentes, minimizando rejeitos associados à montagem defeituosa ou componentes desalinhados.

Desempenho e funcionalidade aprimorados da peça:

Propriedades do material sinérgico: permite a combinação de materiais com características muito diferentes (por exemplo, metal rígido para resistência, plástico flexível para aderência, metal eletricamente condutor com plástico isolante) para obter desempenho geral superior.

Durabilidade e confiabilidade aprimoradas: a ligação integrada entre a inserção e a sobrecarga geralmente resulta em uma parte mais robusta, reduzindo o barulho, o afrouxamento ou a fadiga material que pode ocorrer em componentes tradicionalmente montados. Cria uma conexão mais forte e permanente.

Capacidades de vedação aprimoradas: a sobremolência pode criar vedações herméticas em torno de inserções, protegendo eletrônicos sensíveis ou impedindo vazamentos de fluidos.

Redução de vibração e ruído: Overmolds suaves podem absorver choques e amortecer vibrações, melhorando a longevidade do produto e o conforto do usuário.

Flexibilidade e estética do design:

Geometrias complexas: permite a criação de partes complexas que seriam difíceis ou impossíveis de fabricar usando métodos de moldagem de material único ou montagem convencional.

Recursos integrados: permite a integração perfeita de recursos como inserções rosqueadas, circuitos eletrônicos, sensores ou garras ergonômicas diretamente na peça.

Estética aprimorada: oferece aos designers a capacidade de criar superfícies multicoloridas, multi-texturas e toques suaves que aprimoram o apelo e a ergonomia do produto, geralmente eliminando fixadores ou costuras visíveis.

Desvantagens (contras)

Apesar de suas inúmeras vantagens, a inserção de supermoldamento apresenta certos desafios que precisam ser cuidadosamente considerados durante as fases de planejamento e design.

Custos de ferramentas iniciais mais altos:

Moldes complexos: as ferramentas de sobremolamento são inerentemente mais complexas que os moldes de injeção padrão, porque devem acomodar e proteger com precisão a inserção. Isso geralmente requer projetos complexos de núcleo e cavidade, locais especiais de portões e recursos potencialmente de automação, levando a um maior investimento inicial.

Ferramentas para vários tiros: para supermolução múltipla, a complexidade das ferramentas e os custos aumentam significativamente, pois envolve várias cavidades, placas rotativas ou mecanismos de transferência dentro de um único molde.

Problemas de compatibilidade de materiais:

Desafios de adesão: alcançar uma ligação forte e consistente pode ser desafiadora, especialmente entre materiais diferentes com baixa energia superficial ou grandes diferenças nos coeficientes de expansão térmica. Isso pode levar à delaminação, distorção ou rachaduras.

Limitações de temperatura de processamento: A temperatura de fusão do material excessivo deve ser baixa o suficiente para não danificar ou degradar o material de inserção. Isso pode limitar as opções de material.

Retração diferencial: À medida que o plástico sobremolado esfria, ele diminui. Se o material de inserção tiver um coeficiente significativamente diferente de expansão térmica, esse encolhimento diferencial pode induzir tensões internas, levando a deformação, rachaduras ou falhas de ligação ao longo do tempo.

Aumento dos tempos de ciclo (em alguns casos):

Inserir carregamento: se as inserções forem carregadas manualmente, isso aumentará o tempo geral do ciclo, impactando a eficiência da produção. Até o carregamento automatizado adiciona um pequeno incremento.

Tempo de resfriamento: a presença de uma inserção às vezes pode afetar a uniformidade de resfriamento, exigindo potencialmente ciclos de resfriamento mais longos para impedir a dobra ou obter solidificação total, especialmente se a inserção atuar como um dissipador de calor.

Risco de inserir danos ou extração:

Alta pressão de injeção: as forças da injeção plástica fundida podem dobrar, quebrar ou deslocar inserções delicadas se não forem suportadas adequadamente ou se os parâmetros de injeção não forem otimizados.

Posicionamento preciso: manter a colocação de inserção exata dentro do molde pode ser desafiadora e qualquer desalinhamento pode levar a partes defeituosas.

Complexidade de design:

Design interdependente: o design da inserção e do excesso está inextricavelmente ligado. Alterações em um geralmente exigem alterações no outro, exigindo um processo de design mais integrado e iterativo.

Importância do DFM: o design para a fabricação (DFM) é ainda mais crítico na sobremolência. Erros no design podem ser muito caros para corrigir uma vez que as ferramentas sejam cometidas.

Apesar desses desafios, quando cuidadosamente planejado e executado, as vantagens de inserir sobremoldamento em termos de desempenho de peça, eficiência de custos em altos volumes e liberdade de design geralmente a tornam a escolha superior para aplicações complexas e multimateriais. A chave para o sucesso está no design completo, seleção de materiais e otimização de processos.

Estudos de caso

Exemplos do mundo real ilustram poderosamente o potencial transformador de inserção de sobremolência. Esses estudos de caso destacam como esse processo resolve desafios complexos de engenharia, otimiza o desempenho e alcança eficiências significativas de fabricação.

Estudo de caso 1: Habitação do sensor automotivo

Desafio: um fabricante automotivo líder necessário para produzir um alojamento compacto e altamente durável para um sistema avançado de assistência ao motorista (ADAS). O sensor exigiu alinhamento preciso, proteção contra ambientes agressivos (flutuações de temperatura, umidade, produtos químicos) e isolamento elétrico de circuitos internos delicados. A montagem tradicional com juntas e compostos de envasamento era cara, propensa a vazamentos e com uso intensivo de mão-de-obra.

Entãolução de sobremolamento: a inserção de sobremolagem foi escolhida para encapsular o sensor de metal e sua fiação interna.

Inserir: Um componente sensor de metal com precisão usinada com fios incorporados e pinos de conexão.

Material excessivo: um PBT de alto desempenho e preenchido com vidro (tereftalato de polibutileno) foi selecionado para sua excelente resistência química, estabilidade térmica e estabilidade dimensional.

Processo: O sensor de metal foi colocado roboticamente no molde. O PBT foi então injetado, encapsulando completamente o sensor e criando uma vedação hermética robusta ao redor das conexões elétricas.

Benefícios alcançados:

Durabilidade aprimorada: o Overmold contínuo forneceu proteção superior contra fatores ambientais, prolongando significativamente a vida útil do sensor.

Redução de custos: eliminou várias etapas de montagem (envasamento, junta, fixação), reduzindo os custos de mão -de -obra e material em mais de 30%.

Confiabilidade melhorada: possíveis caminhos de vazamento potenciais e pontos de falha em comparação com a montagem tradicional.

Miniaturização: permitiu um design mais compacto devido à natureza integrada do componente.

Estudo de caso 2: identificador de instrumento cirúrgico ergonômico

Desafio: uma empresa de dispositivos médicos teve como objetivo melhorar a ergonomia e a segurança de uma ferramenta de corte cirúrgica reutilizável. A alça de metal existente estava escorregadia quando molhada, causou fadiga manual durante procedimentos longos e exigia um processo de colagem separado e intensivo em mão-de-obra para uma aderência de borracha. A compatibilidade da esterilização também foi crítica.

Solução de sobremolamento: a lâmina de metal e a haste foram sobremoldadas com um elastômero termoplástico especializado e de nível médico (TPE).

Inserir: a lâmina de aço inoxidável rígida e sua espiga integral (porção da alça).

Material excessivo: um TPE biocompatível e formulado personalizado foi escolhido por sua sensação de toque macio, propriedades não deslizantes, mesmo quando molhadas e capacidade de suportar ciclos repetidos de esterilização a vapor (autoclave) sem degradação ou delaminação.

Processo: A espiga de metal foi posicionada com precisão na cavidade do molde. O TPE foi injetado em torno dele, formando uma aderência ergonômica com recursos texturizados. Os recursos de bloqueio mecânico (ranhuras, buracos) foram projetados na inserção de metal para garantir uma ligação forte e permanente.

Benefícios alcançados:

Ergonomia superior: O aperto de toque suave aprimorou significativamente o conforto e o controle do cirurgião, reduzindo a fadiga das mãos.

Segurança aprimorada: a superfície não deslizante reduziu o risco de derrapagem acidental durante procedimentos críticos.

Fabricação e economia de custos aprimoradas: eliminou a etapa de colagem manual, resultando em um processo mais limpo, mão -de -obra reduzida e produção mais rápida.

Compatibilidade da esterilização: o TPE selecionado manteve sua integridade e força de união através de rigorosos protocolos de esterilização.

Estudo de caso 3: Controle remoto de eletrônicos de consumo

Desafio: um fabricante de eletrônicos de consumo queria melhorar a sensação tátil, a resistência a gota e a estética geral de um controle remoto de ponta. O design original era de plástico rígido, propenso a rachaduras quando caiu e parecia "barato".

Solução de sobremolamento: um processo de sobremolência de dois tiros (multi-shot) foi empregado para criar o corpo do controle remoto.

Primeira foto (inserção/substrato): um plástico rígido ABS (butadadieno de acrilonitrila) formou o núcleo estrutural e os poços de botão do controle remoto.

Segundo tiro (Overmold): Um TPE especialmente formulado foi injetado sobre partes do ABS, criando uma concha externa macia e aderente e áreas de destaque.

Processo: O componente ABS foi moldado na primeira cavidade e depois transferido automaticamente (via rotação do molde ou braço robótico) para a segunda cavidade onde o TPE foi injetado.

Benefícios alcançados:

Sentir tátil premium: o TPE Overmold forneceu uma superfície agradável e de toque suave que aprimorou significativamente a experiência do usuário.

Resistência à gota aprimorada: A camada externa elastomérica absorveu forças de impacto, tornando o controle remoto mais durável e menos propenso a danos causados por gotas acidentais.

Aprimoramento estético: o design multimaterial ativado com texturas e contrastes de cores distintos, elevando a qualidade percebida e o design da sofisticação do produto.

Produção simplificada: o processo de dois tiros permitiu a criação de uma peça complexa e multimaterial em um único ciclo de moldagem, reduzindo o tempo de montagem e a logística.

Esses exemplos sublinham que inserir a supermoldagem não se trata apenas de combinar materiais; Trata -se de soluções integradas de engenharia que oferecem desempenho, eficiência e apelo de mercado superiores.

Práticas recomendadas para inserir supermoldamento

A obtenção de resultados consistentes e de alta qualidade em inserção de supermolução requer adesão às melhores práticas comprovadas ao longo dos estágios de design, ferramentas e fabricação.

1. Diretrizes de projeto para fabricação (DFM)

As decisões de design proativas são a maneira mais impactante de garantir o sucesso excessivo.

Colabore cedo: envolva -se com seus moldadores e fornecedores de materiais da fase de projeto inicial. Sua experiência pode evitar reformulações caras.

Conta as propriedades do material: entenda as características de expansão térmica, encolhimento e adesão de ambos os materiais. As tolerâncias do projeto devem explicar essas diferenças.

Promova o intertravamento mecânico: priorize os recursos de projeção na inserção (Undercuts, Buracos, Grilhões) que maximizam a resistência à união mecânica.

Mantenha a espessura uniforme da parede: lute por uma espessura consistente da parede em torno da inserção para minimizar as marcas diferenciais de resfriamento, distorção e pia.

Radii generoso: use raios generosos (filetes) em cantos internos e externos, especialmente onde o excesso atende a inserção, para reduzir as concentrações de tensão e melhorar o fluxo do material.

Otimize o portão e a ventilação: coloque estrategicamente os portões para garantir o fluxo equilibrado ao redor da inserção e aberturas para evitar armadilhas de ar, o que pode levar a vazios e pouca ligação.

Certifique -se de inserir a robustez: o projeto insere para suportar pressões e temperaturas de injeção sem deformação. Considere sua rigidez e massa térmica.

Folga para componentes do molde: Garanta espaço suficiente ao redor da inserção para os componentes do molde (por exemplo, pinos do núcleo) para se envolver sem interferência.

2. Controle e inspeção de qualidade

O controle rigoroso da qualidade ao longo do processo é essencial para garantir a integridade e o desempenho de peças.

Inspeção de material recebida: Verifique a qualidade, as dimensões e a limpeza de todas as inserções de entrada e materiais crus.

Monitoramento em processo:

Sistemas de visão automatizados: use câmeras para verificar a colocação de inserção correta antes do fechamento do molde.

Monitoramento de parâmetros do processo: monitore e pressões de injeção de log continuamente, temperatura, tempo de ciclo e perfis de resfriamento para garantir a consistência.

Calibração de robô/automação: calibre regularmente os sistemas de colocação de inserção robótica para precisão.

Inspeção pós-moldagem:

Inspeção visual: verifique se há defeitos cosméticos, flash, vazios, fotos curtas e encapsulamento adequado da inserção.

Inspeção dimensional: use pinças, micrômetros, CMMs (máquinas de medição de coordenadas) ou scanners ópticos para verificar dimensões críticas.

Teste de adesão:

Testes de extração: aplique uma força medida à inserção para determinar a força de união necessária para retirá-la da sobremolência.

Testes de descascamento: meça a força necessária para descascar o material excessivo da superfície de inserção (comum para interfaces planas).

Testes de torque: para inserções rosqueadas, meça o torque necessário para girar ou tirar a inserção.

Testes ambientais: amostras de sujeitos a temperaturas extremas, umidade, exposição química ou radiação UV para garantir o desempenho a longo prazo e a integridade de títulos em seu ambiente pretendido.

Teste funcional: teste a parte final em sua aplicação pretendida para verificar todas as funções são cumpridas.

Ao integrar essas melhores práticas, os fabricantes podem reduzir significativamente os riscos, otimizar a produção e produzir consistentemente os componentes de inserção de alta qualidade.

Tendências futuras na inserção

O campo de inserção sobremolagem está evoluindo continuamente, impulsionado por avanços na ciência dos materiais, tecnologia de fabricação e crescente demanda por produtos integrados e sustentáveis.

Avanços em materiais e tecnologias:

Integração multimaterial : Espere o desenvolvimento contínuo em TPEs e TPUs altamente especializados que ofereçam ligação química superior a uma ampla gama de plásticos e metais de engenharia, reduzindo a dependência de tratamentos de superfície.

Materiais e sensores inteligentes: Integração crescente de eletrônicos avançados, sensores (por exemplo, pressão, temperatura, RFID) e até circuitos flexíveis diretamente em componentes sobremoldados, criando peças "inteligentes" com funcionalidade incorporada.

Materiais sustentáveis: Aumentar o uso de materiais de sobremolência de base biológica, reciclada e reciclável para atender às regulamentações ambientais e à demanda do consumidor por produtos mais ecológicos.

Fabricação aditiva (impressão 3D) para inserções: A prototipagem e até a produção de baixo volume de inserções complexas por impressão 3D estão se tornando mais prevalentes, oferecendo liberdade e velocidade de design sem precedentes.

Overmolding de borracha de silicone líquido (LSR): À medida que a tecnologia de moldagem por LSR amadurece, seu uso para sobremolagem em plásticos e metais para aplicações de toque suave, vedação e médico continuará a crescer devido a suas propriedades exclusivas (biocompatibilidade, ampla faixa de temperatura).

Software de simulação aprimorada: Ferramentas de simulação mais sofisticadas permitirão que os engenheiros prevejam o fluxo de material, a força de união, as tensões residuais e a potencial de dobra com maior precisão, otimizando os designs virtualmente antes que as ferramentas sejam cortadas.

Aumentar a automação e a integração da indústria 4.0:

Robótica para colocação de inserção: Outros avanços em sistemas robóticos precisos e de alta velocidade para carga automatizada melhorarão a eficiência e a consistência, especialmente para inserções delicadas ou complexas.

Células de fabricação integradas: as linhas de sobremolamento se tornarão mais integradas com processos a jusante (montagem, teste, embalagem) em ambientes de fabricação totalmente automatizados e "luzes".

Controle de processo em tempo real: alavancando a IA e o aprendizado de máquina para monitoramento em tempo real e controle adaptativo dos parâmetros de moldagem, otimizando ainda mais a qualidade e reduzindo o desperdício.

Gêmeos digitais: criação de réplicas digitais do processo de fabricação para prever o desempenho, solucionar problemas e otimizar as operações remotamente.

Essas tendências indicam um futuro em que a transmissão de inserção se tornará ainda mais sofisticada, versátil e central para a criação de produtos avançados e multifuncionais em todos os setores.

So

A jornada através da inserção Overmolding revela um processo de fabricação sofisticado e imensamente valioso que é uma pedra angular do design moderno do produto. Desde melhorar o desempenho e a estética até a consolidação de componentes e a redução dos custos de longo prazo, seus recursos são transformadores.

Recapitulação dos pontos -chave:

O que é: Insira a supermoldagem encapsula com precisão um componente pré-formado (inserir) com um material moldado por injeção, criando uma peça única e integrada.

Processo do núcleo: envolve a preparação cuidadosa da inserção, a colocação segura no molde, a injeção precisa de material, o resfriamento e a ejeção, geralmente alavancando sistemas automatizados para eficiência.

O design é fundamental: o sucesso depende do design meticuloso da inserção e do plástico excessivo, considerando aspectos como características mecânicas de intertravamento, espessura uniforme da parede, bloqueio adequado e ângulos de rascunho para garantir moldabilidade e resistência à união.

A compatibilidade do material é crítica: a seleção de materiais de inserção e sobremolência deve explicar a compatibilidade térmica, química e de adesão para obter uma ligação forte e confiável, geralmente alavancando termoplásticos comuns como TPEs, TPUs, PC, ABS e metais como alumínio, latão e aço.

Mecanismos de ligação: A adesão é alcançada principalmente através de bloqueio mecânico robusto, ligação química (especialmente com materiais especializados) ou, menos comumente, adesivos em moldura, todos suportados pela meticulosa preparação da superfície.

Aplicações amplas: desde o aprimoramento da ergonomia e a proteção da eletrônica sensível em dispositivos médicos e produtos de consumo, até a melhoria da durabilidade e a funcionalidade em componentes automotivos e industriais, a versatilidade de Overmolding é vasta.

Prós e contras: embora ofereçam vantagens significativas em desempenho, consolidação de peças e redução de custos a longo prazo, exige investimentos iniciais de ferramentas iniciais e gestão cuidadosa da compatibilidade de materiais e complexidade do processo.