Introdução

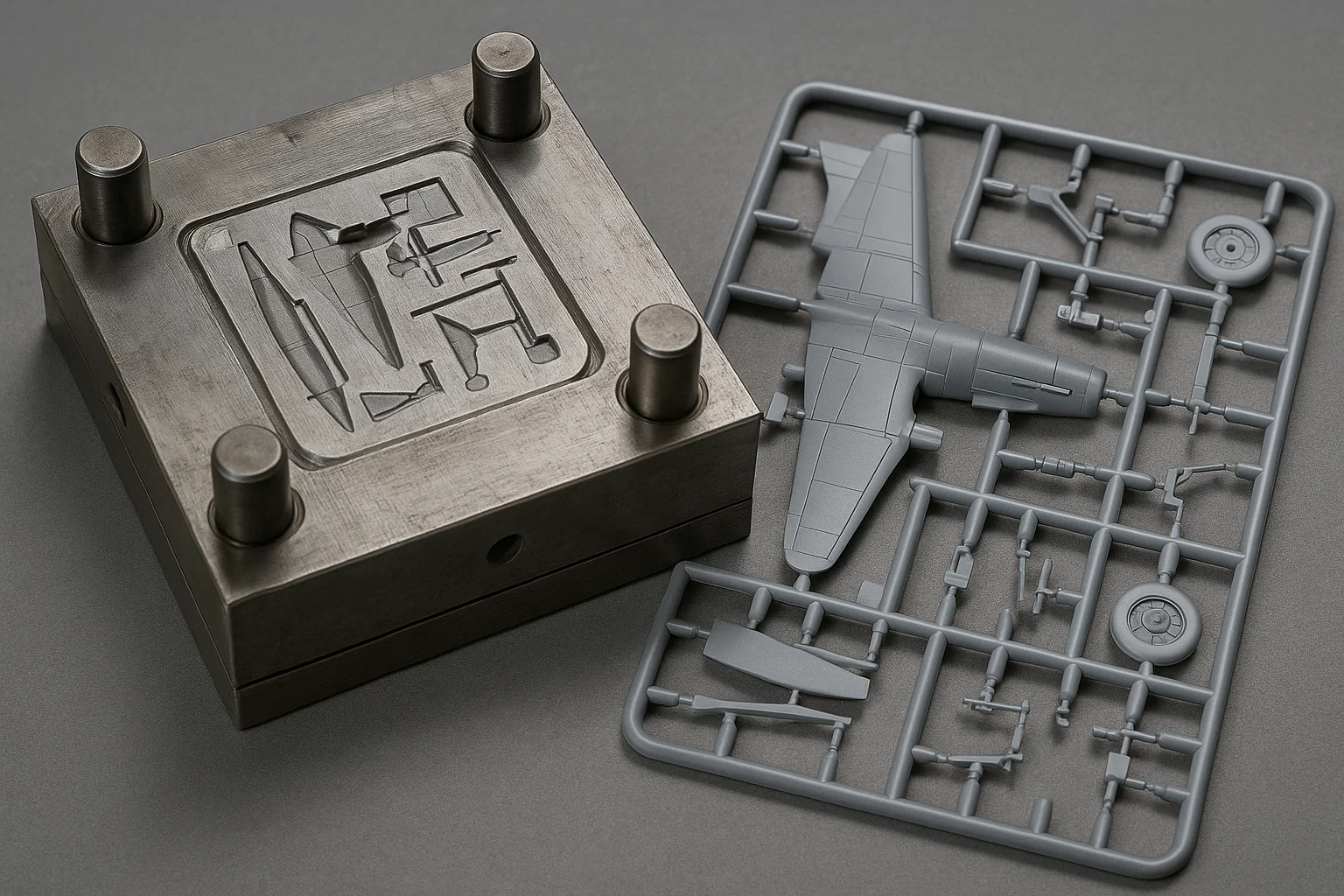

Os kits de modelos plásticos cativaram entusiastas de todas as idades por décadas, oferecendo uma maneira tangível de recriar tudo, desde aeronaves históricas e automóveis icônicos a espaçonave futurista e criaturas fantásticas. Sua popularidade duradoura reside nos meticulosos detalhes e precisão que eles trazem para réplicas em miniatura, permitindo que os entusiastas montassem, pintem e personalizem seus assuntos favoritos. Mas você já se perguntou como essas peças incrivelmente detalhadas são feitas?

O segredo está no Mofoes de alta qualidade usado em sua produção. Esses moldes são os heróis desconhecidos do mundo dos kits modelo, influencieo diretamente a precisão, o ajuste e a qualidade geral de cada componente. Sem moldes habilmente criados, mesmo os designs mais complexos seriam planos, resulteo em peças mal ajustadas e uma experiência de construção menos do que a satisfação.

Este artigo retirará a cortina do processo fascinante e intrincado de Fazendo moldes de modelo plástico . Vamos levá -lo a uma jornada do conceito inicial de design por meio de técnicas avançadas de fabricação, como a usinagem CNC, investigar os materiais, toques finais e testes rigorosos que garantem que cada molde produz peças perfeitas. Ao entender essa jornada complexa, você ganhará uma nova apreciação pela engenharia e arte por trás de seus modelos de plástico favoritos.

Compreendendo o básico da moldagem por injeção

No coração de quase todos os modernos kits de modelos de plástico, a fabricação está um processo sofisticado conhecido como moldagem por injeção (tolerâncias medidas em microns) . Essa técnica é a pedra angular de peças plásticas idênticas produtoras em massa, com alta precisão e eficiência, tornando-a ideal para os componentes complexos encontrados nos kits modelo. Antes de nos aprofundarmos nas especificidades da criação de mofo, é crucial entender os princípios fundamentais de como a moldagem por injeção funciona, pois o próprio molde é projetado especificamente para funcionar nesse processo.

Como funciona a moldagem por injeção

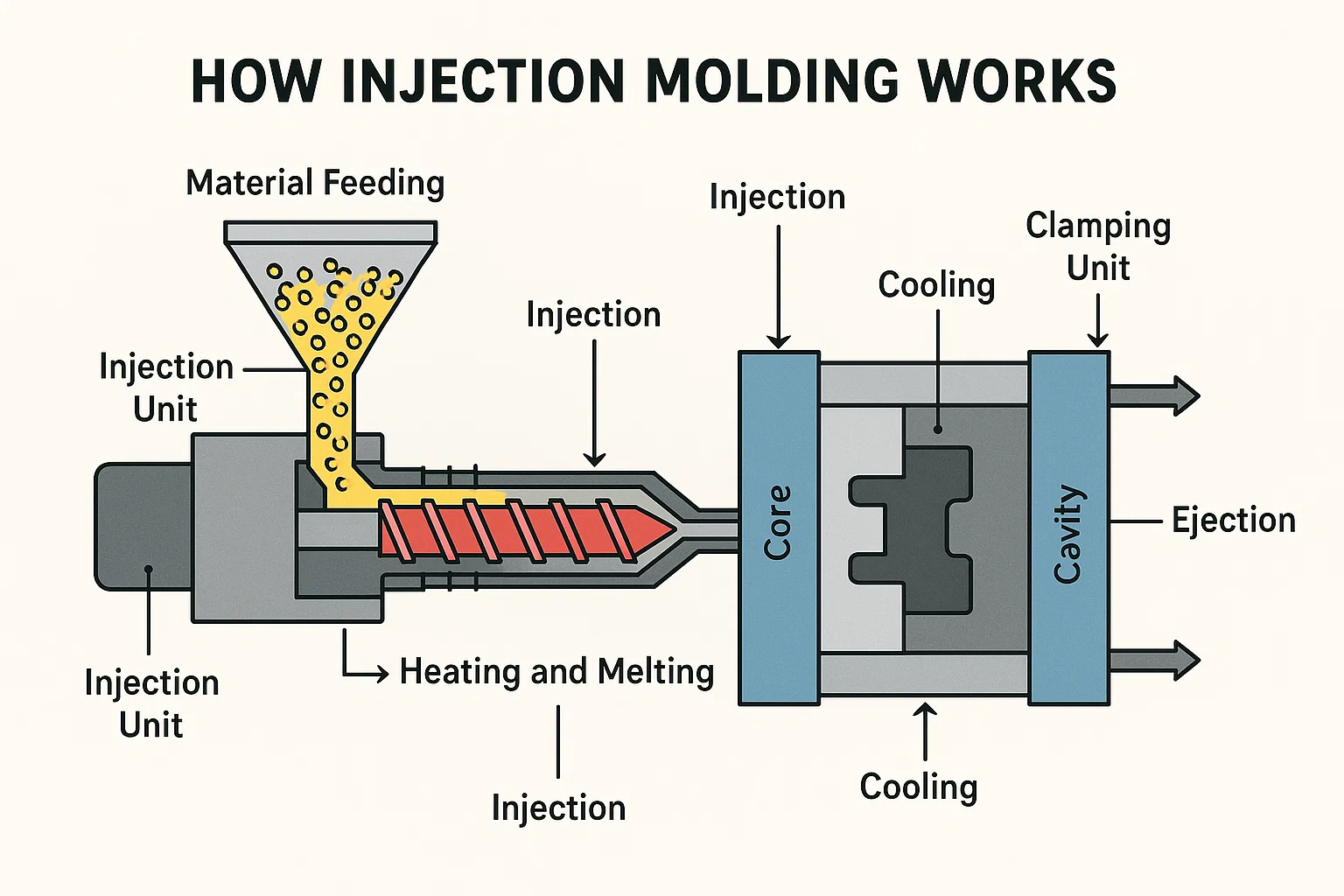

Imagine um processo altamente controlado e automatizado que transforma bolinhas de plástico cru em um componente de formato perfeita em questão de segundos. É essencialmente o que acontece durante a moldagem por injeção. O processo pode ser dividido em vários estágios -chave:

- Alimentação de material : Material de plástico cru, normalmente em forma granular ou pellet, é alimentado de uma tremonha em um barril aquecido.

- Aquecimento e derretimento : Dentro do barril, um parafuso grande gira, movendo o plástico para a frente enquanto aquece simultaneamente -o para um estado fundido. A temperatura é controlada com precisão para garantir que o plástico atinja a viscosidade correta.

- Injeção : Uma vez que o plástico é derretido e homogêneo, o parafuso atua como um êmbolo, injetando rapidamente o plástico líquido sob alta pressão na cavidade do molde fechado. Essa pressão garante que o plástico preencha todos os cantos do molde, capturando até os melhores detalhes.

- Resfriamento : Depois que o plástico fundido enche o molde, ele começa a esfriar e solidificar. O molde em si é projetado com canais de resfriamento através dos quais a água ou o óleo circula, dissipando rapidamente o calor e permitindo que a peça se solidifique rapidamente. Esse tempo de resfriamento é fundamental para a integridade estrutural e a eficiência do ciclo da parte.

- Ejeção : Uma vez que o plástico se resfriou o suficiente e solidificado na forma desejada, a metade do molde se abre e os pinos do ejetor empurram a parte acabada para fora da cavidade do molde. O molde então fecha, pronto para o próximo ciclo de injeção.

Principais componentes de uma máquina de moldagem de injeção

Uma máquina de moldagem por injeção, geralmente chamada de "Moldador de injeção" ou "Press", é um equipamento complexo com vários componentes vitais trabalhando em concerto:

- Unidade de fixação : Esta unidade mantém as metades do molde junto com a imensa força durante as fases de injeção e resfriamento para impedir que o molde seja aberto sob a alta pressão do plástico injetado.

- Unidade de injeção : Esta unidade é responsável por derreter e injetar o material plástico. Normalmente, consiste em uma tremonha, um barril com faixas de aquecimento e um parafuso alternativo.

- Mold : Como a estrela do nosso show, o molde é a ferramenta personalizada que dá ao plástico sua forma final. Normalmente, é feito de duas metades (a "cavidade" e "núcleo") que acasalam precisamente para formar a geometria da parte.

- Sistema de controle : As máquinas de moldagem por injeção modernas apresentam sistemas sofisticados de controle de computadores que regulam com precisão a temperatura, pressão, velocidade e tempo durante todo o processo, garantindo qualidade e eficiência consistentes.

Compreender esse processo fundamental é essencial porque todas as decisões tomadas durante o design e a fabricação de moldes afetam diretamente o desempenho do molde em uma máquina de moldagem por injeção, determinando a qualidade e a consistência das peças do modelo plástico que produz.

A fase de design do molde

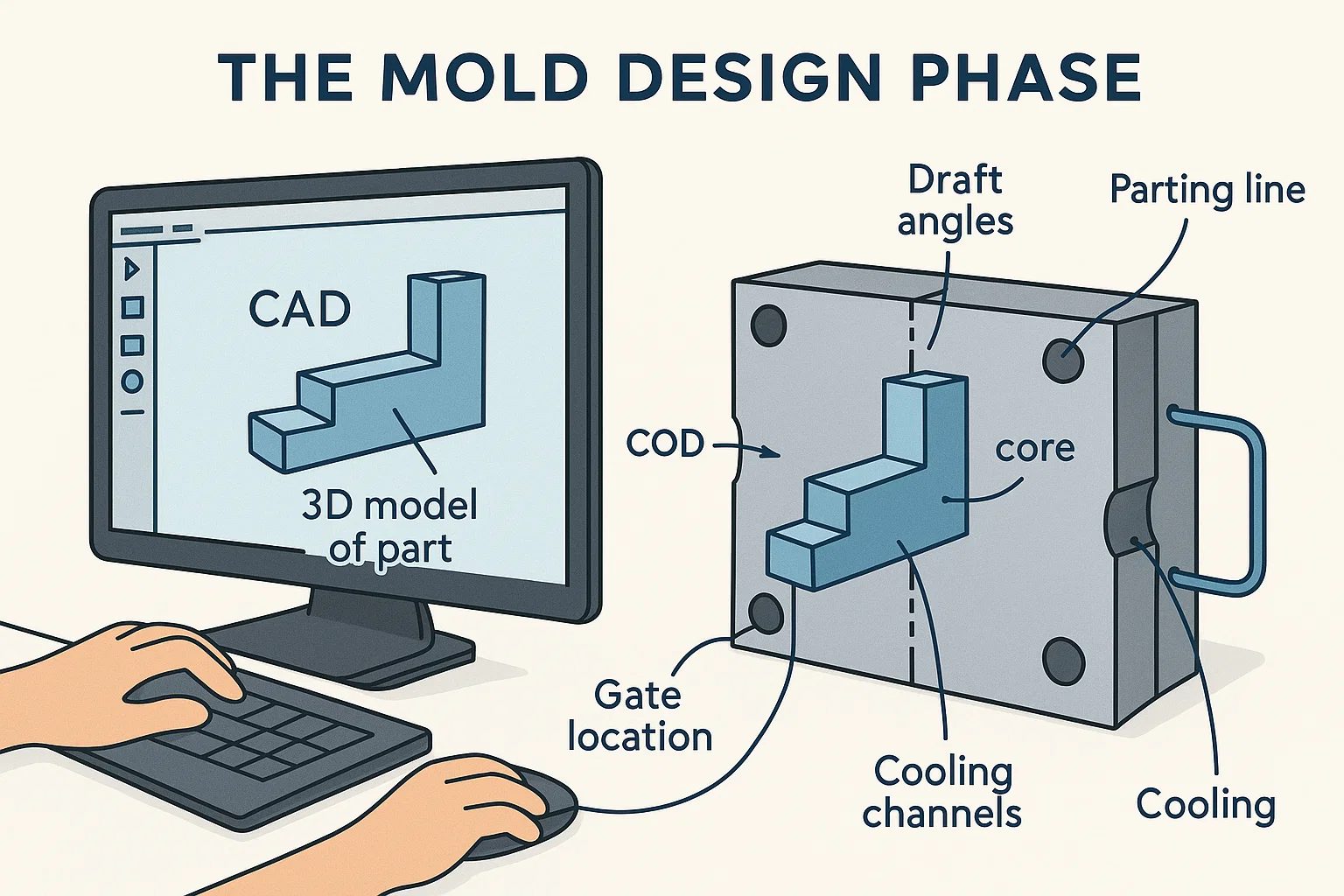

Com uma compreensão clara de como a moldagem por injeção transforma plástico cru em peças acabadas, agora podemos apreciar a importância supremo do Fase de design do molde . É aqui que a magia começa realmente, pois idéias abstratas e esboços em 2D evoluem para um plano digital preciso que guiará a criação física do molde. É um processo meticuloso em que toda curva, ângulo e dimensão da parte final do modelo plástico é cuidadosamente considerado e traduzido na geometria do molde.

Conceitualização e CAD (design auxiliado por computador)

A jornada de uma nova parte do kit de modelo de plástico geralmente começa com um conceito-talvez um documento histórico, um plano detalhado de um objeto do mundo real ou a renderização de um artista de um design fictício. Este conceito é então trazido à vida em um ambiente digital usando Software CAD (design auxiliado por computador) . Engenheiros e designers trabalham em colaboração para:

- Crie um modelo 3D da parte : Esta é uma réplica digital exata do componente plástico que será moldado. Inclui todos os detalhes, texturas e recursos complexos visíveis na peça final do kit de modelo.

- Projetar o molde ao redor da parte : Depois que a parte é finalizada, o foco muda para projetar o molde que a produzirá. Isso envolve a criação dos vários componentes do molde, incluindo as metades do núcleo e da cavidade, bem como as intrincadas estruturas internas que facilitam o processo de moldagem. O software CAD moderno permite simulações sofisticadas, prevendo como o plástico fluirá e esfriará dentro do molde, ajudando a identificar possíveis problemas antes do início de qualquer fabricação física.

Contrasiderações para o design do molde

Projetar um molde eficaz é muito mais complexo do que simplesmente criar uma impressão negativa da peça. Vários fatores críticos devem ser meticulosamente considerados para garantir uma produção bem-sucedida e de alta qualidade:

- Ângulos de rascunho : Estes são pequenos afunilamentos adicionados às paredes verticais da peça. Sem ângulos de rascunho, as peças grudavam no molde, tornando a ejeção difícil ou impossível e potencialmente danificando a parte ou o próprio molde. Até alguns graus podem fazer uma diferença significativa.

- Linhas de separação : Esta é a linha em que as duas metades do molde se encontram. Seu posicionamento é crucial por ambos os motivos estéticos (minimizando linhas visíveis na parte final) e razões funcionais (permitindo uma ejeção de peça fácil e o enchimento adequado do molde). O posicionamento estratégico da linha de despedida pode ocultar a linha ao longo das bordas naturais ou contornos da peça.

- Locais do portão : O portão é a pequena abertura através da qual o plástico derretido entra na cavidade do molde. Sua localização é vital para garantir o fluxo plástico uniforme, o preenchimento completo do molde e minimizar manchas visuais na parte final. Os designers consideram vários tipos e posições de portões para obter melhores resultados.

- Ventilação : Como o plástico fundido enche o molde, o ar preso interno deve ter uma maneira de escapar. As pequenas aberturas, geralmente apenas alguns milésimos de polegada de profundidade, são incorporadas ao design do molde ao longo da linha de despedida. Sem ventilação adequada, o ar preso pode levar a peças incompletas, marcas de queimadura ou fraquezas estruturais.

- Canais de resfriamento : Como mencionado na seção anterior, os moldes incorporam canais complexos para o resfriamento de fluidos. O design desses canais afeta diretamente o tempo de resfriamento e a uniformidade, que por sua vez afeta a qualidade da peça e o tempo do ciclo de produção.

A precisão e a previsão aplicadas durante esta fase de projeto são fundamentais, pois os erros aqui podem levar a um recompensa dispendiosa ou problemas de produção na linha. É uma prova da engenharia de engenharia, estabelecendo as bases para a criação física.

Esse planejamento digital meticuloso informa diretamente a próxima etapa crítica: a seleção dos materiais certos para o próprio molde, uma decisão que afeta profundamente sua durabilidade, desempenho e custo.

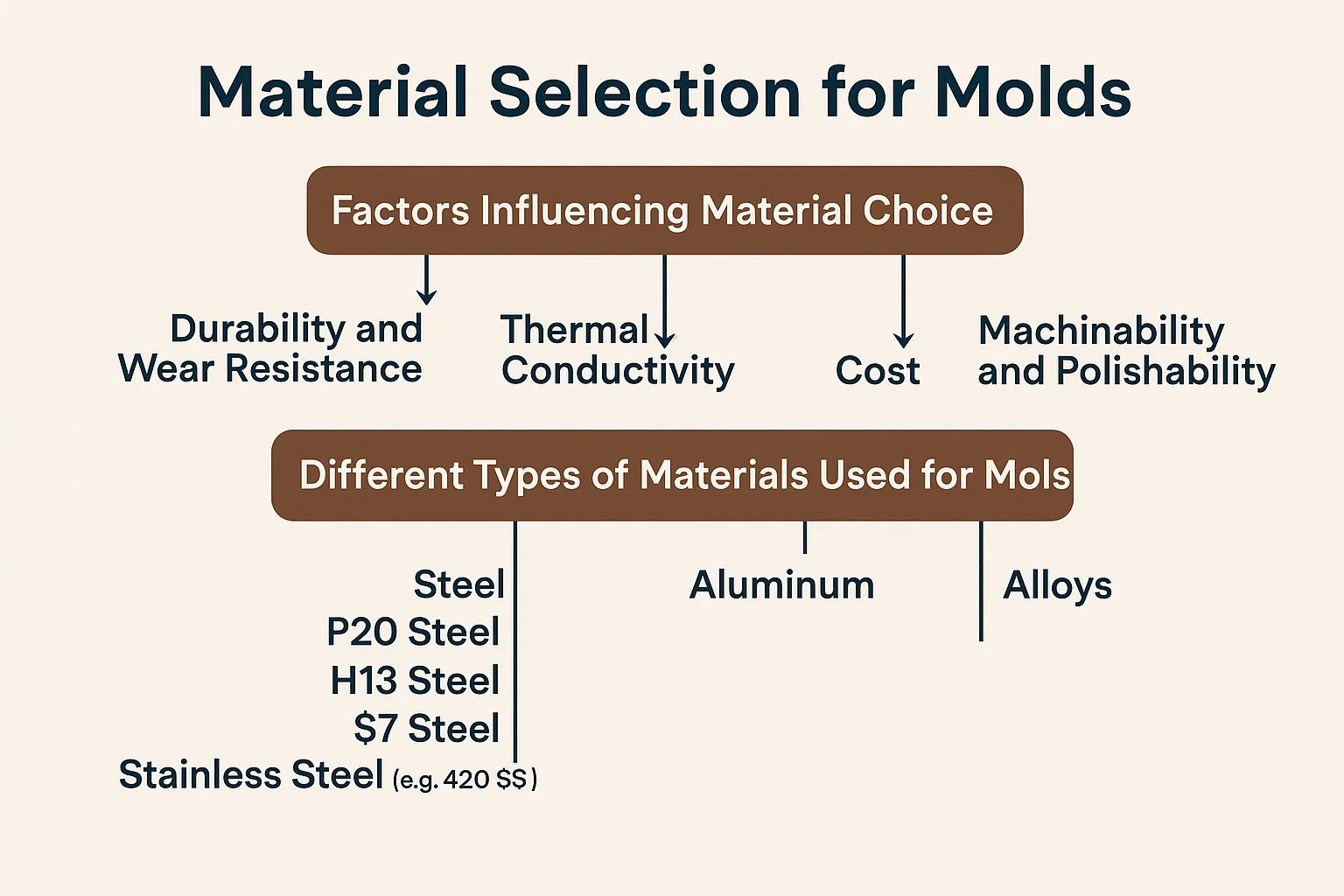

Seleção de material para moldes

Uma vez que o projeto intrincado do molde foi meticulosamente projetado no domínio digital, a próxima decisão crucial envolve a escolha dos materiais certos para sua construção física. Não se trata apenas de escolher um metal forte; É uma escolha estratégica que equilibra a durabilidade, as propriedades térmicas, a maquinabilidade e o custo. O material selecionado determinará a vida útil do molde, sua capacidade de produzir peças consistentes e, finalmente, a eficiência de todo o processo de produção.

Diferentes tipos de materiais usados para moldes

Embora uma variedade de materiais possa ser usada, as opções mais comuns para moldes de modelo plástico se enquadram em algumas categorias -chave, cada uma com vantagens distintas:

- Aço : Este é de longe o material mais prevalente para moldes de injeção de alta precisão e alto volume, principalmente para kits de modelos plásticos. Vários graus de aço da ferramenta são usados, com propriedades específicas adaptadas para fabricação de moldes:

- Aço P20 : Um aço de molde pré-endurecido que oferece boa usinabilidade e polimento. É uma opção comum para moldes que exigem corridas de produção moderada.

- Aço H13 : Uma ferramenta de trabalho quente aço conhecido por sua excelente resistência à fadiga térmica e ao desgaste. É frequentemente usado para moldes com demandas de alta temperatura ou para execuções de produção muito longas.

- Aço S7 : Uma ferramenta resistente a choques aço que oferece boa resistência e alta resistência ao impacto, adequada para moldes que podem sofrer tensões mais altas durante a operação.

- Aço inoxidável (por exemplo, 420 SS) : Usado quando a resistência à corrosão é crítica, como para moldar o PVC ou outros plásticos corrosivos, ou em ambientes úmidos.

- Alumínio : Embora menos comum para os moldes de modelo plástico de volume mais alto devido à sua natureza mais suave, as ligas de alumínio (como 7075 ou 6061) são cada vez mais usadas para:

- Moldes de prototipagem : Para testes iniciais e execuções limitadas de produção, onde uma reviravolta rápida e menor custo são prioridades.

- Produção de baixo volume : Quando o número esperado de peças não estiver nos milhões.

- Inserções de molde : Para detalhes específicos em um molde de aço maior, beneficiando -se da excelente condutividade térmica do alumínio.

- Ligas (por exemplo, cobre de berílio) : São ligas especializadas usadas para componentes de molde específicos, onde é fundamental a alta condutividade térmica. Por exemplo, inserções de cobre de berílio podem ser usadas em áreas do molde que requerem resfriamento muito rápido para otimizar os tempos de ciclo ou evitar deformação.

Fatores que influenciam a escolha do material

Vários fatores entrelaçados orientam a seleção do material de molde ideal:

- Durabilidade e resistência ao desgaste : Quantas partes o molde deve produzir? Os moldes destinados a milhões de ciclos exigirão aços mais difíceis e resistentes a desgaste, enquanto os moldes de prototipagem podem usar materiais mais suaves e mais baratos.

- Condutividade térmica : Qual a rapidez com que o molde pode dissipar o calor do plástico de resfriamento? Materiais com alta condutividade térmica (como alumínio ou cobre de berílio) podem diminuir os tempos de ciclo, levando a uma produção mais rápida. O aço, embora durável, conduz o calor com menos eficiência que o alumínio.

- Custo : Os materiais de molde variam significativamente no preço. Os aços de ferramentas de alta qualidade são consideravelmente mais caros que o alumínio. O custo do material deve ser pesado em relação ao volume esperado de produção e ao orçamento geral do projeto.

- Machinabilidade e polimento : Alguns materiais são mais fáceis de usinar e polir para um acabamento superficial alto do que outros. Isso afeta o tempo de fabricação e a qualidade da superfície final da parte moldada.

- Resistência à corrosão : Se o material plástico que está sendo moldado for corrosivo (por exemplo, PVC), ou se o molde será armazenado em um ambiente úmido, é necessário um material resistente à corrosão como o aço inoxidável.

Prós e contras de cada material

| Tipo de material | Prós | Cons |

| Aço | - Alta durabilidade e resistência ao desgaste (longa vida útil) | - Custo mais alto |

| - Excelente para produção de alto volume | - menor condutividade térmica (tempo de resfriamento mais longo) | |

| - pode obter acabamentos superficiais muito altos | - mais pesado e mais difícil de máquina | |

| - boa estabilidade dimensional | - pode ser suscetível à corrosão (a menos que inoxem | |

| Alumínio | - menor custo (especialmente para prototipagem/volume baixo) | - menor durabilidade e resistência ao desgaste (vida útil mais curta para alto volante) |

| - Excelente condutividade térmica (tempo de resfriamento/ciclo mais rápido) | - mais suave e mais propenso a denos/danos | |

| - mais leve e mais fácil de máquina (criação de molde mais rápida) | - pode não aguentar plásticos abrasivos ou pressões muito altas | |

| Ligas | - Condutividade térmica muito alta (por exemplo, cobre de berílio) | - Muito caro |

| - Ideal para pontos quentes ou áreas de refrigeração críticas | - frequentemente usado apenas para inserções, não moldes inteiros | |

| - boa resistência ao desgaste em aplicações específicas |

A seleção cuidadosa do material de molde é uma prova da profundidade de engenharia envolvida na fabricação de mofo, influenciando diretamente a longevidade e a eficiência do processo de fabricação subsequente.

Uma vez escolhido o material ideal, o foco muda para dar vida ao design digital por meio de técnicas sofisticadas de fabricação.

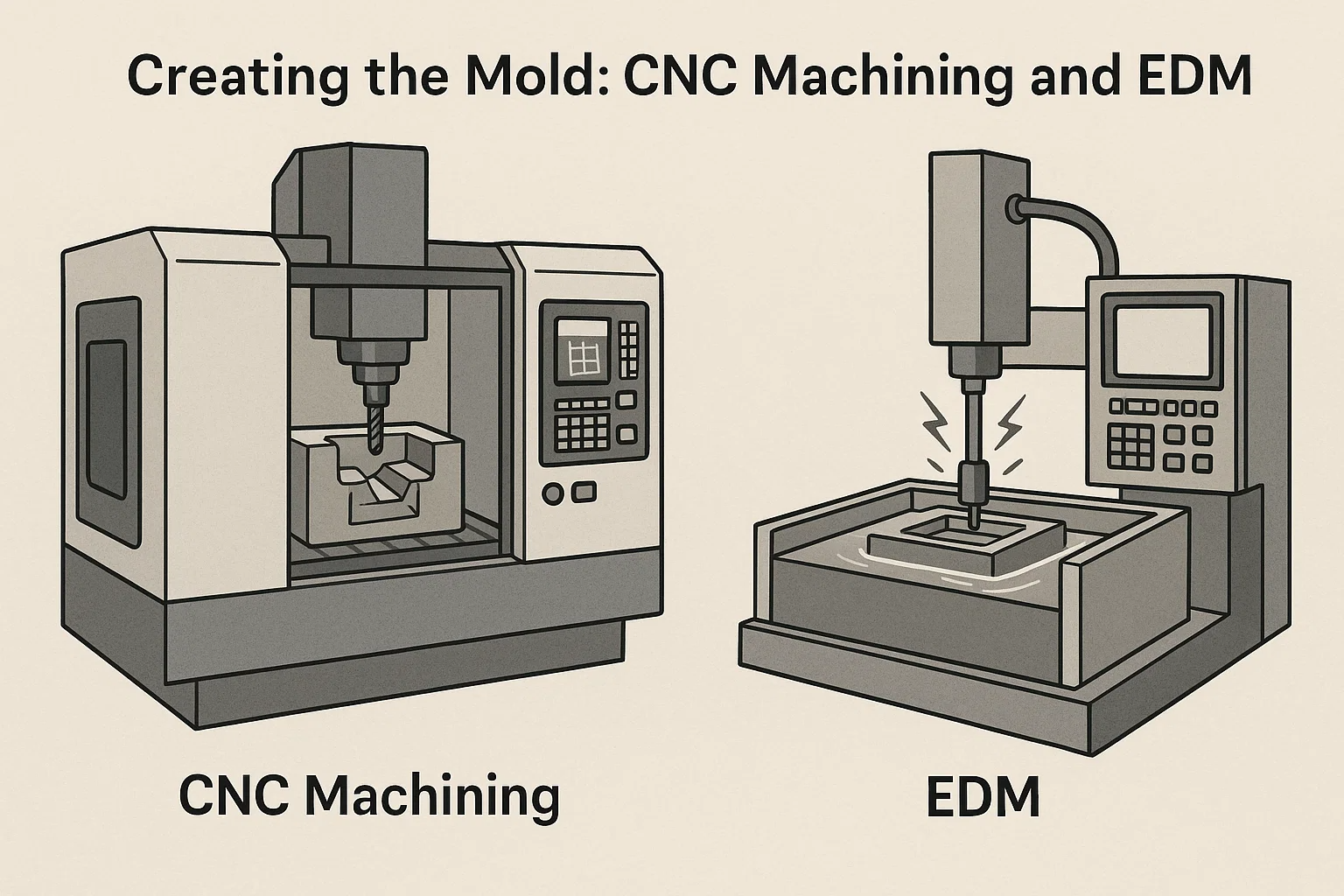

Criando o molde: usinagem CNC e EDM

Trazer um molde meticulosamente projetado de um arquivo digital para uma ferramenta de precisão tangível requer o domínio das técnicas avançadas de fabricação. Duas tecnologias primárias dominam este estágio: Usinagem CNC (Controle numérico de computador) and EDM (usinagem de descarga elétrica) . Esses processos funcionam em conjunto para esculpir as geometrias complexas, detalhes minuciosos e dimensões altamente precisas necessárias para moldes de modelos de plástico de alta qualidade.

CNC (Controle numérico do computador) Maixa: corte de precisão da cavidade do molde

Usinagem CNC é o cavalo de batalha da fabricação de mofo. É um processo subtrativo automatizado em que os controles computadorizados orientam várias ferramentas de corte para remover com precisão o material de um bloco de aço ou alumínio do molde. Pense nisso como um escultor robótico altamente sofisticado.

Como funciona:

- Programação : O modelo CAD 3D do molde é traduzido em uma série de instruções detalhadas (código G) que a máquina CNC entende. Este programa determina os caminhos da ferramenta, velocidades de corte, taxas de alimentação e profundidade de corte.

- Configurar : O bloco bruto do material do molde é fixado com segurança na cama da máquina. As ferramentas de corte apropriadas (moinhos de extremidade, moinhos de bolas, exercícios etc.) são carregados no trocador de ferramentas da máquina.

- Remoção do material : Sob o controle preciso do computador, a ferramenta de corte gira rapidamente e se move ao longo do caminho programado, removendo progressivamente a camada do material por camada. Isso cria as formas primárias da cavidade e núcleo do molde, incluindo contornos gerais, ângulos de rascunho e características maiores.

- Usinagem com vários eixos : Máquinas CNC avançadas, geralmente com 3, 4 ou 5 eixos de movimento, podem girar e inclinar a peça de trabalho ou a ferramenta de corte, permitindo que eles atinjam ângulos complexos e máquinas de superfícies tridimensionais complexas com precisão excepcional. Isso é particularmente vital para as formas orgânicas e texturas detalhadas frequentemente encontradas em kits de modelos plásticos.

A usinagem CNC se destaca na criação da maior parte da geometria do molde com alta velocidade e precisão, formando as principais impressões das peças plásticas. No entanto, para detalhes extremamente finos, cantos internos nítidos ou recursos complexos que as ferramentas de corte tradicionais não conseguem alcançar, outra técnica especializada entra em jogo.

EDM (usinagem de descarga elétrica): criando formas complexas e detalhes finos

EDM , também conhecido como usinagem de faísca, é um processo de usinagem não convencional que usa descargas elétricas (faíscas) para corroer o material. Ao contrário do moinho de CNC, que usa ferramentas de corte físico, o EDM funciona gerando faíscas entre um eletrodo (a ferramenta) e a peça de trabalho (o material do molde) em um fluido dielétrico. Esse processo é ideal para criar detalhes complexos, cantos nítidos e recursos profundos e estreitos, sem colocar o estresse mecânico no material.

Existem dois tipos principais de EDM usados na fabricação de moldes:

-

RAM (chumbada) EDM :

- Um eletrodo pré-mencionado (geralmente feito de grafite ou cobre e em forma como o inverso do recurso a ser criado) é trazido muito próximo ao material do molde.

- Quando a eletricidade é aplicada, milhares de faíscas microscópicas pulam pela pequena lacuna, derretimento e vaporização de pequenas partículas do material do molde.

- O fluido dielétrico libera essas partículas erodidas.

- Esse processo é incrivelmente preciso e é usado para criar costelas profundas, slots finos, cantos internos nítidos (que não podem ser cortados com uma ferramenta de moagem rotativa) e texturas complexas.

-

Fio EDM :

- Um fio fino e com spool continuamente (normalmente bronze) atua como o eletrodo.

- O fio é alimentado através da peça de trabalho enquanto submerso em fluido dielétrico e as faíscas corroem o material ao longo do caminho do fio.

- O EDM de arame é usado principalmente para cortar ataques, slots e contornos complexos, bem como para criar os intertravamentos de acasalamento entre os componentes do molde. Também é vital para fazer pinos principais e orifícios de pinos de ejetor com extrema precisão.

Explicação passo a passo do processo de usinagem

A criação de um molde normalmente segue uma abordagem sinérgica, combinando CNC e EDM:

- Usinagem áspera (CNC) : A fase inicial envolve a moagem agressiva da CNC para remover grandes volumes de material e estabelecer a forma básica da cavidade e do núcleo do molde. Isso é feito com ferramentas maiores e maiores taxas de remoção de materiais.

- Semi-infinita (CNC) : Ferramentas CNC mais finas são usadas para refinar os contornos, melhorar o acabamento da superfície e a máquina mais próxima das dimensões finais.

- Usinagem dura (CNC) : Se o material do molde for endurecido antes da usinagem, as ferramentas CNC especializadas podem realizar moagem dura, embora isso seja menos comum para os detalhes muito finos. Com mais frequência, o molde é endurecido depois A usinagem do volume e as operações de acabamento são realizadas.

- Detalhando com EDM : Para recursos que o CNC não pode alcançar - como cantos internos incrivelmente nítidos (impossível com um cortador de moagem redondo), costelas profundas e estreitas ou texturas complexas, como linhas de painel e rebites em uma parte do modelo - o EDM é empregado. Os eletrodos são criados (geralmente via moagem CNC) e depois usados na máquina EDM para queimar esses recursos precisos no molde.

- Perfuração de orifícios (CNC/EDM) : Buracos para pinos ejetores, canais de resfriamento e pinos guia são perfurados com precisão usando máquinas CNC ou, em alguns casos, EDM de orifício pequeno para orifícios extremamente finos ou profundos.

- Toques finais : Após a usinagem primária, os componentes do molde passam por processos críticos de acabamento, à medida que uma superfície lisa do molde se traduz diretamente em uma parte lisa de plástico.

Essa dança intrincada entre poderosos moinhos CNC e máquinas EDM de precisão garante que todos os detalhes, por menor que sejam, das curvas sutis de uma fuselagem de aeronave até as bordas afiadas de uma pista de tanque, é fielmente replicada no molde.

A incrível precisão alcançada nesses estágios de usinagem é apenas parte da história; A próxima etapa crítica envolve refinar essas superfícies com perfeição, preparando -as para o delicado processo de moldagem por injeção.

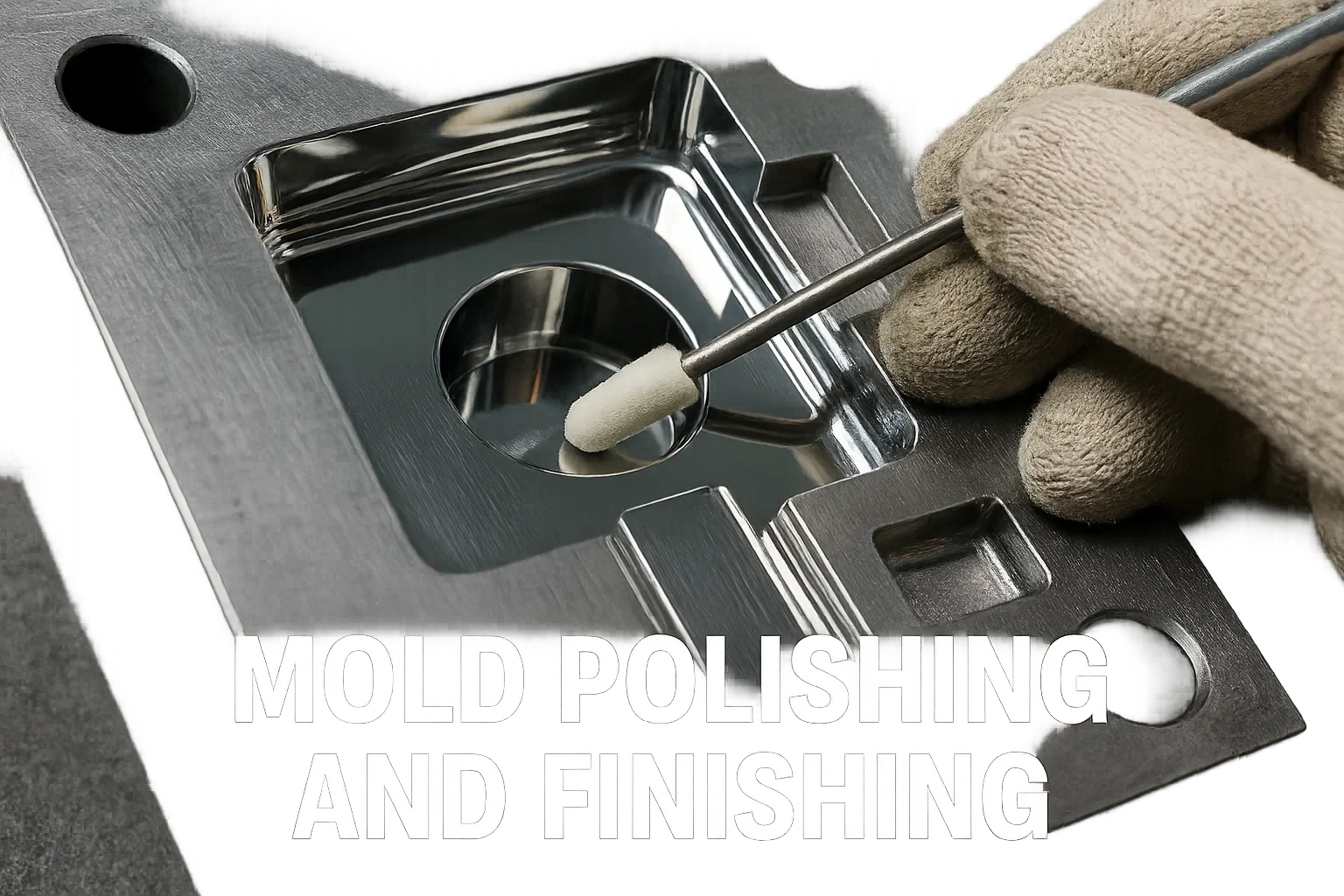

Excelente! Com as formas e detalhes intrincados esculpidos com precisão no molde através da usinagem CNC e EDM, o molde agora está funcionalmente completo em termos de sua geometria. No entanto, para uma parte do modelo plástico ter esse acabamento suave e sem manchas que os entusiastas esperam, o próprio molde precisa de um tratamento crítico final: polimento e acabamento.

Polimento e acabamento de mofo

Mesmo após os processos de usinagem CNC e EDM mais avançados, as superfícies de uma cavidade e núcleo de molde recém -usinados ainda terão marcas de ferramentas microscópicas ou um acabamento erodido e texturizado do processo EDM. Se deixados não abordados, essas imperfeições seriam transferidas diretamente para todas as partes plásticas produzidas, resultando em uma superfície áspera ou opaca. Portanto, polimento e acabamento de mofo são processos meticulosos e altamente qualificados, absolutamente cruciais para alcançar a qualidade estética e funcional desejada dos componentes finais do modelo plástico.

Importância de polir a cavidade do molde para peças lisas

O objetivo principal do polimento é alcançar um acabamento superficial dentro do molde que é significativamente mais suave do que o que a usinagem por si só pode fornecer. Esta superfície lisa é vital por vários motivos:

- Estética : Um molde altamente polido produz peças de plástico com uma superfície brilhante, lisa e visualmente atraente. Isso é essencial para o realismo e a qualidade esperados nos kits de modelos, desde as linhas elegantes de um corpo de carro até a pele lisa de uma aeronave.

- Ejeção de parte : Uma superfície de molde lisa reduz drasticamente o atrito entre o plástico de resfriamento e as paredes do molde. Isso torna muito mais fácil para os pinos do ejetor empurrar a parte para fora, minimizando o risco de distorção de peças, marcas de estresse ou até danos à parte durante a ejeção.

- Prevenção de flash : Uma linha de despedida perfeitamente lisa e com precisão (onde as duas metades de molde se encontram) é fundamental para evitar "flash" - excesso de material plástico que se espreita entre as metades do molde. O polimento ajuda a garantir esse selo apertado.

- Clareza detalhada : Enquanto o EDM cria detalhes finos, o polimento pode refinar ainda mais esses recursos, garantindo linhas nítidas e bordas nítidas na parte plástica final.

- Molde longevidade : Uma superfície de molde bem polida é menos propensa a material de material ou abrasão menor durante ciclos repetidos, o que pode contribuir para a vida útil geral do molde.

Técnicas usadas para polimento: polimento abrasivo, polimento químico

O polimento de moldes é em grande parte um processo manual e trabalhoso que exige técnicos altamente qualificados, embora existam alguns métodos automatizados para geometrias mais simples. As técnicas empregadas dependem do acabamento desejado e do material do molde.

-

Polimento abrasivo (manual e mecânico) : Este é o método mais comum e envolve uma série progressiva de materiais abrasivos, a partir de grãos mais grossos e movendo -se para os mais finos progressivamente.

- Pedras (pedras de moagem) : Os estágios iniciais geralmente usam pedras abrasivas (feitas de óxido de alumínio, carboneto de silício ou diamante) de tamanhos variáveis de grão. Eles são usados manualmente, geralmente com os suportes, para remover as principais marcas de ferramentas e achatar superfícies. Máquinas ultrassônicas também podem vibrar essas pedras para uma remoção de material mais eficiente em áreas complexas.

- Papéis/panos abrasivos : Depois de apedrejar, são usados papéis abrasivos mais finos (como lixa) ou panos, geralmente lubrificados com óleo ou água, são usados. Eles vêm em tamanhos de grão extremamente finos, às vezes até 10.000 areia ou mais. Eles são usados com palitos pequenos, swabs de algodão ou ferramentas especializadas para atingir todas as partes da cavidade.

- Compostos/lamas de diamante : Para o final final, semelhante ao espelho, compostos de diamante extremamente finos ou lamas são aplicados com bobs de feltro, cotonetes ou ferramentas de polimento especializadas. Esses compostos contêm partículas microscópicas de diamante que fornecem a ação abrasiva final.

- Rodas/escovas de feltro : Ferramentas rotativas com rodas ou escovas de feltro, combinadas com pastas de polimento, são usadas para o buffing final e a obtenção de um brilho alto.

-

Polimento químico/gravação ácida (menos comum para moldes plásticos) : Enquanto usado em algumas indústrias para metais específicos, o polimento químico (que usa uma solução química para dissolver irregularidades da superfície) e a gravação ácida são geralmente não Os métodos principais para alcançar acabamentos espelhados em moldes de plástico de aço da ferramenta. Eles podem ser usados para acabamentos foscos ou texturas específicas, mas para a clareza e suavidade necessárias para a maioria dos modelos plásticos, o polimento abrasivo é preferido.

-

Polimento de vapor (aplicação limitada) : Essa técnica, frequentemente usada para materiais como o policarbonato, envolve expor a peça a um vapor químico que derrete levemente e reflete a superfície, criando um acabamento suave. Embora possa suavizar as peças moldadas, não é uma técnica de polimento de molde direto para a aço da ferramenta.

Alcançando o acabamento superficial desejado

O nível de polimento alcançado é categorizado pelos padrões do setor (por exemplo, o SPI termina nos EUA, variando de A-1 para um acabamento espelhado a D-3 para um acabamento fosco opaco). Para moldes de modelo de plástico, um acabamento espelhado SPI A-1 ou A-2 é frequentemente direcionado para superfícies visíveis e lisas, enquanto áreas texturizadas (como superfícies anti-deslizamento ou texturas de material específicas) podem receber um acabamento em grau D ou gravado.

Os polidores de moldes qualificados requerem destreza excepcional, paciência e um olho agudo. O processo é frequentemente realizado sob ampliação para garantir que toda imperfeição microscópica seja abordada. O acabamento da superfície alcançado nesta fase determina diretamente a sensação visual de apelo e qualidade de todas as partes do modelo plástico que o molde produzirá nos próximos anos.

Com o molde meticulosamente polido com perfeição, agora está pronto para o seu verdadeiro teste: provando sua capacidade de produzir consistentemente peças plásticas de alta qualidade.

Excelente! A jornada da criação de mofo nos trouxe através do design, seleção de materiais e usinagem e polimento de precisão. Agora, é hora da validação final: testar o molde em condições do mundo real para garantir que ele tenha um desempenho exatamente como pretendido. Esta fase crucial é onde as verdadeiras capacidades do molde são comprovadas.

Teste de molde e controle de qualidade

Mesmo o molde mais meticulosamente projetado e fabricado precisa provar a si mesmo. O Teste de molde e controle de qualidade A fase é uma etapa crítica em que o molde recém -concluído é colocado em uma máquina de moldagem por injeção para execuções de teste. Esse processo não é apenas fazer peças; Trata-se de inspecionar rigorosamente essas partes, identificar quaisquer imperfeições e fazer os ajustes necessários ao molde antes de entrar em produção em larga escala. Esse escrutínio meticuloso garante que todas as partes subsequentes produzidas atendam aos altos padrões esperados para kits de modelos plásticos.

O teste é executado e testes iniciais do molde

Depois que o molde é totalmente montado e polido, ele é cuidadosamente montado em uma máquina de moldagem de injeção compatível. Essa configuração inicial é frequentemente tratada por técnicos experientes que entendem as nuances do molde e da máquina.

A execução do teste, frequentemente chamada de "primeiro tiro" ou "Triol para a ferramenta", envolve vários ciclos de moldagem por injeção, onde:

- Configuração do parâmetro da máquina : Os parâmetros da máquina de moldagem por injeção - incluindo temperatura de fusão, pressão de injeção, pressão de retenção, velocidade de injeção, tempo de resfriamento e temperatura do molde - são cuidadosamente definidos com base no uso de material plástico (por exemplo, poliestireno para kits de modelo) e o design do molde.

- Primeiros tiros : Um pequeno lote de peças é moldado. Essas peças iniciais são monitoradas de perto, pois são ejetadas do molde.

- Inspeção visual : Imediatamente, as peças são visualmente inspecionadas quanto a defeitos óbvios, como:

- Tiros curtos : Peças incompletas onde o plástico não preencheu completamente a cavidade do molde.

- Clarão : Excesso de material plástico penetrando ao longo da linha de despedida ou áreas de pinos ejetores.

- Warpage/distorção : Peças que não são planas ou têm curvas indesejadas, geralmente devido a resfriamento desigual ou tensões.

- Marcas de pia : Depressões na superfície das seções mais espessas, causadas por encolhimento interno.

- Linhas de fluxo/linhas de solda : Linhas visíveis na superfície da peça indicando onde os fluxos de plástico fundido se encontraram.

- Marcas de queimadura : Descoloração devido a ar preso ou superaquecimento.

- Marcas de pinos do ejetor : Marcas excessivas ou mal colocadas do sistema de ejeção.

- Problemas de acabamento superficial : Embotamento, estrias ou outras imperfeições, apesar do polimento do molde.

- Verificação dimensional : Usando ferramentas de medição de precisão (por exemplo, pinças, micrômetros, máquina de medição de coordenadas CMM), as dimensões -chave das peças moldadas são verificadas com as especificações originais do design do CAD. Isso garante que as peças sejam precisas e se encaixem corretamente no kit de modelo final.

Inspecionar as peças moldadas quanto a defeitos e imperfeições

As primeiras fotos são críticas para identificar questões até sutis. Uma equipe dedicada de controle de qualidade, geralmente em conjunto com os designers e engenheiros de moldes, realizará um exame completo, o que pode envolver:

- Ampliação e iluminação : Usando óculos de lupa ou microscópios para identificar detalhes finos, flash sutil ou falhas de superfície microscópicas.

- Verificações de montagem : Se a peça for projetada para acasalar com outras peças, os testes de montagem reais serão realizados para garantir o ajuste e a função adequados, simulando a experiência do construtor de modelos.

- Testes de propriedade e propriedade de materiais : Em alguns casos, as peças podem sofrer testes de força, flexibilidade ou outras propriedades mecânicas para garantir que atendam aos critérios de desempenho.

- Uniformidade de cor : Se a peça for moldada em uma cor específica, sua uniformidade e consistência serão verificadas.

Registros detalhados são mantidos para cada execução de teste, documentando parâmetros, observações e quaisquer defeitos detectados.

Fazendo ajustes e refinamentos necessários para o molde

Com base nas descobertas das execuções e inspeções do teste, são feitos ajustes e refinamentos necessários. Esse processo iterativo é crucial para aperfeiçoar o molde e pode envolver várias rodadas de teste e modificação:

- Otimização de parâmetros : Freqüentemente, problemas iniciais como tiros curtos, marcas de flash ou pia podem ser resolvidos por parâmetros de moldagem por injeção de ajuste fino (por exemplo, aumento da pressão, ajustando temperaturas, modificando os tempos de resfriamento).

- Modificações de mofo (re-trabalho) : Para problemas mais persistentes ou significativos que não podem ser resolvidos por ajustes de parâmetros, são necessárias modificações físicas no próprio molde. Este é um processo delicado e muitas vezes caro e pode envolver:

- Adicionando ou aumentando aberturas : Para evitar ar preso, causando tiros curtos ou marcas de queimadura.

- Modificando locais ou tamanhos do portão : Para melhorar o fluxo de plástico e reduzir as manchas.

- Ajustando os canais de resfriamento : Para obter mais resfriamento uniforme e prevenir a dobra.

- Polimento ou textura áreas específicas : Para melhorar o acabamento da superfície ou ajudar a ejeção.

- Adicionando ou modificando pinos de ejetor : Para garantir uma ejeção de peça limpa e consistente.

- Renhainização ou soldagem a laser : Para corrigir imprecisões dimensionais ou reparar pequenos danos. O material pode ser adicionado via soldagem a laser e depois redefinida.

- Endurecimento/tratamentos : Às vezes, após os ensaios iniciais, pode -se decidir que seções específicas de moldes requerem tratamentos de endurecimento ou superfície adicionais para melhorar a resistência ao desgaste.

Esse loop meticuloso de teste e refinamento garante que, quando o molde finalmente entra em produção em escala completa, é um instrumento finamente ajustado capaz de produzir milhões de componentes de modelo plástico perfeito, ciclo após o ciclo.

Com o molde agora totalmente validado e otimizado por meio de testes rigorosos, ele está pronto para seu objetivo principal: produção em massa, onde a consistência e a eficiência se tornam fundamentais.

Produção em massa e manutenção de mofo

Após o design exaustivo, a fabricação e as fases de teste, o modelo de modelo plástico transita para o seu Prime Operacional: produção em massa . É aqui que o investimento inicial de tempo e recursos realmente compensa, pois o molde finamente sintonizado começa a produzir com eficiência milhares, ou até milhões, de componentes de modelos plásticos idênticos. No entanto, o trabalho não para quando a produção começa; O monitoramento contínuo e a manutenção diligente do molde são absolutamente cruciais para garantir a qualidade consistente e prolongar a vida útil do molde por anos de serviço confiável.

Configurando a máquina de moldagem de injeção para produção em massa

A transição para a produção em massa envolve otimizar a máquina de moldagem por injeção e seu ambiente para operação contínua e eficiente:

- Bloqueio de parâmetro final : Com base no estudo bem-sucedido, os parâmetros ideais de moldagem por injeção (temperaturas, pressões, velocidades, tempos de resfriamento, força de grampo etc.) são bloqueados. Essas configurações são críticas para produzir peças de alta qualidade consistentemente com defeitos mínimos.

- Operação automatizada : As máquinas de moldagem de injeção modernas são altamente automatizadas. Depois que os parâmetros são definidos, eles podem operar continuamente, geralmente com braços robóticos para remoção e colocação automatizados, aumentando ainda mais a eficiência e reduzindo os custos de mão -de -obra.

- Manuseio de material : Grandes quantidades de grânulos de plástico são alimentados na máquina de tremonhas industriais, garantindo um suprimento contínuo. O equipamento de secagem pode ser usado para remover a umidade dos plásticos higroscópicos, que de outra forma podem causar defeitos.

- Amostragem de garantia de qualidade : Mesmo durante a produção em massa, o controle de qualidade contínuo é mantido. As peças são amostradas regularmente da linha de produção para inspeção visual e verificações dimensionais. Esse monitoramento proativo ajuda a obter qualquer deriva na qualidade desde o início.

Monitorar o processo de moldagem para consistência

Manter a consistência em longas execuções de produção é fundamental. Qualquer desvio no processo de moldagem pode levar a um lote de partes defeituosas. Operadores e sistemas automatizados monitoram constantemente os principais indicadores:

- Parâmetros de processo : Sensores em tempo real dentro das temperaturas, pressões, tempos de ciclo e outros parâmetros críticos. Desvios dos alertas de gatilho dos pontos definidos.

- Qualidade de peça : Os sistemas de visão automatizados podem ser integrados à linha de produção para executar inspeções rápidas e automatizadas para defeitos comuns como flash ou chutes curtos. As verificações manuais do Spot pelos operadores permanecem essenciais.

- Desempenho da máquina : O consumo de energia, a pressão hidráulica e outros indicadores de saúde da máquina são monitorados para garantir que o equipamento esteja funcionando de maneira suave e eficiente, impedindo o tempo de inatividade inesperado.

- Taxa de sucata : A porcentagem de peças defeituosas é rastreada de perto. Um aumento na taxa de sucata é um sinalizador vermelho indicando um problema em potencial com os parâmetros de molde, máquina ou processo.

O objetivo é um processo estável e repetível que produz peças idênticas e de alta qualidade a cada ciclo.

Manutenção e limpeza regulares do molde para garantir a longevidade

Um molde de modelo de plástico é um investimento significativo, geralmente custando dezenas ou até centenas de milhares de dólares. Para proteger esse investimento e garantir milhões de ciclos ao longo de sua vida útil, a manutenção diligente e proativa é essencial. Negligenciar a manutenção pode levar a reparos dispendiosos, desgaste prematuro e tempo de inatividade da produção.

A manutenção normalmente envolve:

- Limpeza de rotina : Durante a produção, resíduos plásticos, poeira e outros contaminantes podem se acumular nas superfícies do molde, aberturas e pinos de ejetor. A limpeza regular, às vezes mesmo durante intervalos de produção curta, ajuda a evitar defeitos superficiais nas peças e garante a função adequada do molde. Isso pode envolver superfícies de limpeza, usando ar comprimido ou agentes de limpeza especializados.

- Manutenção preventiva (tempo de inatividade programado) : Periodicamente, o molde é removido da máquina de moldagem por injeção para obter uma inspeção e manutenção mais completas. Esse cronograma geralmente é baseado no número de ciclos ou no horário de funcionamento.

- Desmontagem e limpeza profunda : O molde é frequentemente parcial ou totalmente desmontado para uma limpeza abrangente de todas as cavidades, núcleos, canais de resfriamento e componentes em movimento.

- Lubrificação : Peças móveis, como pinos de guia, buchas e pinos de ejetor, são limpos e recriados para garantir a operação suave e impedir o desgaste.

- Inspeção para desgaste : Os técnicos inspecionam meticulosamente as superfícies do molde quanto a sinais de desgaste, abrasão, corrosão ou danos menores (por exemplo, Nicks, Dents). Recursos críticos, como linhas de despedida e áreas de portão, são examinados de perto.

- Substituição de componentes : Componentes gastos como pinos de ejetor, molas ou pequenas inserções são substituídas antes de falharem e causam problemas de produção.

- Manutenção do sistema de refrigeração : Os canais de resfriamento são lavados para evitar tamancos e garantir uma transferência de calor eficiente.

- Reparo e reforma : Se ocorrer danos ou desgaste significativos, o molde pode precisar ser enviado de volta a uma loja de ferramentas especializada para reparo. Isso pode envolver soldagem, redefinir áreas específicas, re-polir ou até substituir componentes inteiros de molde.

- Armazenamento adequado : Quando não estão em uso, os moldes são bem limpos, protegidos com revestimentos preventivos de ferrugem e armazenados em ambientes controlados para evitar corrosão e danos físicos.

Por meio de monitoramento meticuloso e manutenção proativa, um molde de modelo de plástico bem feito pode permanecer um ativo produtivo por muitos anos, sustentando o suprimento contínuo de kits de modelos de alta qualidade para os entusiastas do mundo.

A jornada de fabricação de mofo não fica parada; Os avanços em andamento continuam a refinar e revolucionar o processo.

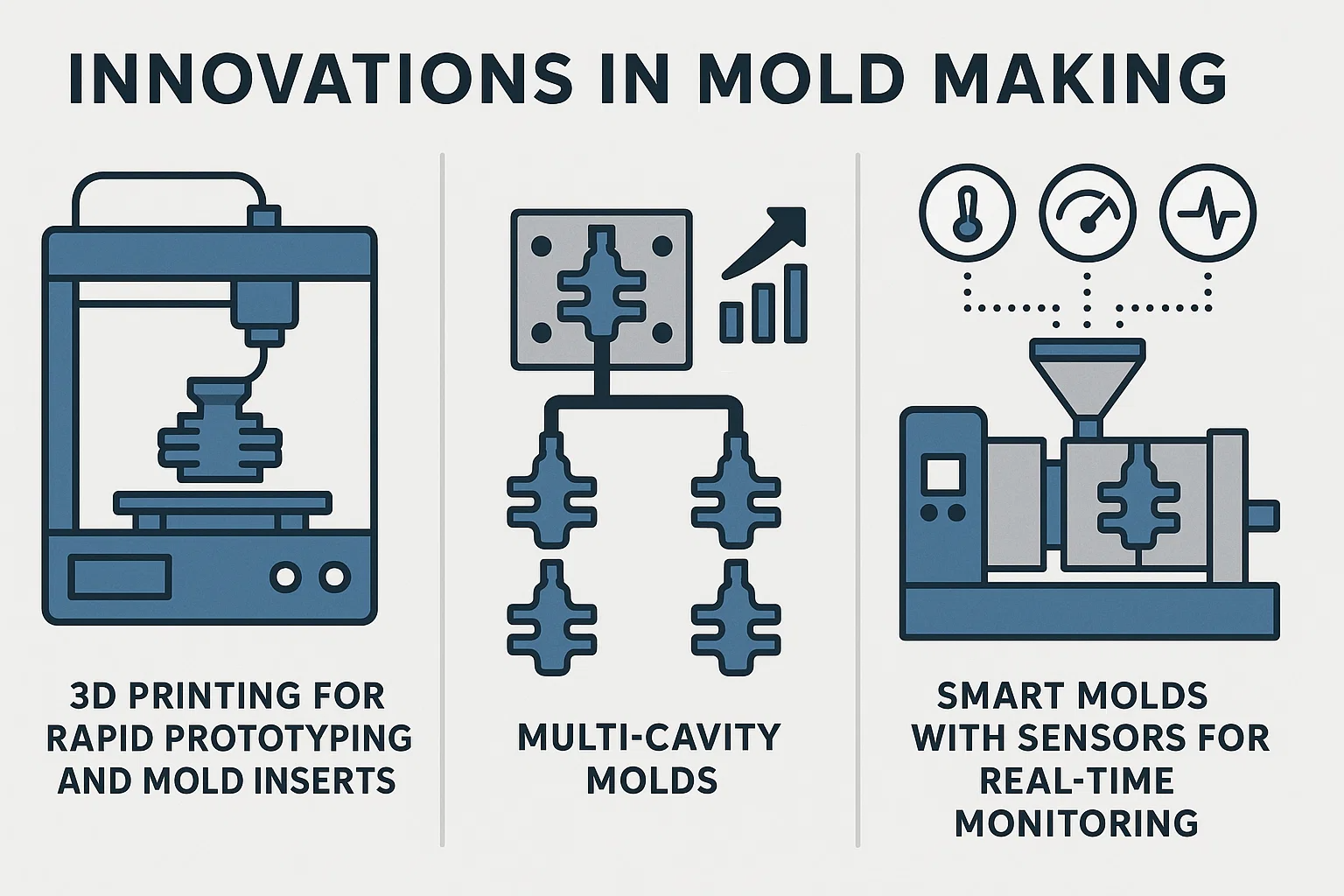

Inovações na fabricação de mofo

O mundo da fabricação está em constante evolução, e o domínio da fabricação de moldes de modelo plástico não é exceção. Enquanto os princípios principais da moldagem por injeção e fabricação de mofo permanecem, a inovação contínua está introduzindo novas técnicas e capacidades interessantes. Esses avanços não estão apenas melhorando a eficiência e reduzem os custos, mas também permitem a criação de peças modelo plásticas ainda mais complexas e complexas, ultrapassando os limites do que os hobbyistas podem esperar.

Impressão 3D para prototipagem rápida e inserções de molde

Talvez uma das inovações mais transformadoras seja a integração de Impressão 3D (fabricação aditiva) no fluxo de trabalho de fabricação de mofo. Embora a impressão 3D direta de moldes de produção em larga escala ainda esteja limitada devido a requisitos de resistência ao material e acabamento da superfície, seu impacto na prototipagem e componentes de molde especializados é imenso:

- Prototipagem rápida de peças : Antes de se comprometer com a fabricação cara de mofo, os designers podem rapidamente imprimir 3D de peças de kit de modelo para testar o ajuste, ergonomia e estética. Isso permite a iteração rápida e a validação do design, capturando problemas muito mais cedo no processo.

- Inserções de molde impresso em 3D : Para produção de baixo volume ou para recursos específicos e complexos em um molde de aço maior, tecnologias de impressão 3D especializadas (como impressão 3D de metal ou impressão de resina de alta resolução) podem criar inserções de molde. Essas inserções podem incorporar canais de refrigeração internos altamente complexos (resfriamento conforme) que são impossíveis de serem alcançados com a perfuração tradicional, levando a resfriamento mais rápido e uniforme de peças e tempos de ciclo reduzidos. Eles também são excelentes para criar texturas detalhadas.

- Moldes temporários : Para peças muito curtas ou peças de prova de conceito, algumas impressoras de resina de alta resistência podem até produzir moldes temporários e sacrificiais capazes de injetar um número limitado de peças de plástico.

Moldes com várias cavernas e seus benefícios

Embora não seja totalmente novo, o design sofisticado e a fabricação de Moldes com várias cavernas Continue a ser refinado e otimizado. Em vez de produzir uma peça plástica por ciclo de injeção, um molde com várias cavernas produz várias partes idênticas (ou às vezes diferentes peças relacionadas) em um único tiro.

- Aumento da eficiência da produção : O benefício principal é uma redução drástica no tempo e custo de produção por parte. Se um molde de caverna única levar 30 segundos por parte, um molde de 4 cavidades poderá produzir 4 partes nos mesmos 30 segundos.

- Consistência entre peças : Como todas as peças em um molde de várias cavidades são moldadas simultaneamente nas mesmas condições, elas exibem alta consistência em qualidade, dimensões e propriedades do material.

- Desgaste da máquina reduzida : São necessários menos ciclos para produzir a mesma quantidade de peças, que podem reduzir o desgaste e rasgar na máquina de moldagem por injeção.

O design de moldes com várias cavernas é complexo, exigindo um equilíbrio preciso do fluxo de plástico para garantir que todas as cavidades sejam preenchidas uniformemente. Os sistemas de corredor a quente, que mantêm o plástico derretido até a cavidade, são frequentemente empregados para aumentar a eficiência e reduzir o desperdício de material nesses moldes.

Moldes inteligentes com sensores para monitoramento em tempo real

O advento do Industrial Internet of Things (iiot) levou ao desenvolvimento de "moldes inteligentes". Estes são moldes equipados com sensores integrados que fornecem dados em tempo real sobre o processo de moldagem diretamente da própria cavidade do molde.

- Sensores de temperatura : Monitore a temperatura plástica à medida que entra e esfria dentro da cavidade, garantindo resfriamento ideal e prevenindo marcas de dobra ou pia.

- Sensores de pressão : Meça a pressão dentro do molde durante a injeção, fornecendo insights sobre o preenchimento de moldes, embalagem e possíveis tiros curtos ou flash.

- Sensores de umidade : Pode detectar questões de umidade, especialmente relevantes para plásticos higroscópicos.

- Contadores de ciclo/sensores de desgaste : Rastreie o número de ciclos e pode até detectar um desgaste sutil em componentes críticos de molde, provocando manutenção proativa antes que surjam problemas.

Benefícios dos moldes inteligentes:

- Controle de qualidade aprimorado : Os dados em tempo real permitem a detecção imediata de desvios de processo, permitindo que os operadores corrigissem os problemas instantaneamente, reduzindo as taxas de sucata.

- Manutenção preditiva : Ao monitorar o desgaste e o desempenho, os moldes inteligentes podem prever quando a manutenção é necessária, permitindo um tempo de inatividade programado em vez de quebras inesperadas.

- Otimização do processo : Os dados ricos coletados ajudam os engenheiros a ajustar os parâmetros de moldagem a obter uma eficiência e qualidade de peça ainda maiores.

- Rastreabilidade : As condições de moldagem de cada parte podem ser registradas, fornecendo um histórico completo para garantia de qualidade e solução de problemas.

Essas inovações destacam um futuro em que a fabricação de mofo não se trata apenas de fabricação de precisão, mas também de processos inteligentes e orientados a dados, solidificando ainda mais os fundamentos para kits de modelos plásticos cada vez mais sofisticados e de alta qualidade.

Conclusão

Desde a centelha inicial de uma idéia até o zumbido finamente ajustado de uma máquina de moldagem por injeção, a criação de moldes de modelo plástico é uma prova de engenharia de precisão, fabricação avançada e artesanato meticuloso. Exploramos cada estágio crítico, descobrindo a complexidade que sustenta o ato aparentemente simples de montar um kit de modelo.

Recapitulação do processo de fabricação de moldes

Nossa jornada começou com o crucial fase de design , onde o Software CAD transforma conceitos em projetos 3D detalhados, planejando meticulosamente todos os aspectos, desde os ângulos de rascunho até as linhas de despedida. Esta precisão digital então guia o Seleção de material , uma durabilidade de equilíbrio de escolha estratégica, propriedades térmicas e custos, com aços de ferramentas de alta qualidade geralmente sendo a escolha preferida para sua longevidade e capacidade de manter detalhes finos.

A criação física se desenrola através do poderoso conjunto de Usinagem CNC and EDM , que esculpiram as intrincadas cavidades e núcleos de mofo com precisão sub-mícrons, capturando todas as linhas de painel e rebite. Depois disso, o processo vital de polimento e acabamento de mofo Transforma superfícies usinadas ásperas em impressões suaves, garantindo peças de plástico sem falhas e ejeção sem esforço.

Antes da produção em massa, o molde sofre rigoroso testes e controle de qualidade , onde o teste executa identifica e corrigindo quaisquer imperfeições, garantindo precisão dimensional e qualidade de peça consistente. Finalmente, o molde entra produção em massa , monitorado meticulosamente e sustentado por diligente manutenção Para garantir anos de serviço confiável.

Importância de precisão e qualidade na criação de mofo

O tema subjacente em todo esse processo é o imperativo absoluto de precisão e qualidade . No mundo dos kits de modelos plásticos, a precisão é fundamental. Todo componente deve se encaixar perfeitamente, todos os detalhes devem ser nítidos e toda superfície deve ser perfeita. Qualquer compromisso na qualidade do molde se traduz diretamente em defeitos no produto final, levando à frustração do construtor de modelos e danos à reputação da marca. O investimento inicial em projetos, materiais e processos de fabricação de alta qualidade para um molde paga dividendos muitas vezes na forma de peças consistentes e de alta fidelidade que encantam os entusiastas.

Tendências futuras na fabricação de moldes de modelos de plástico

Olhando para o futuro, o campo da fabricação de mofo continua sendo uma arena emocionante de inovação. Impressão 3D está definido para desempenhar um papel ainda maior, não apenas na prototipagem, mas potencialmente na criação de canais de resfriamento conforme complexos ou inserções de molde altamente detalhadas que antes eram impossíveis. A ascensão de Moldes inteligentes Com sensores integrados, promete dados em tempo real e análises preditivas, levando a processos ainda mais otimizados, tempo de inatividade reduzido e controle de qualidade incomparável. À medida que a ciência dos materiais avança, também podemos ver novas ligas de molde que oferecem combinações superiores de condutividade térmica, dureza e máquinabilidade.

Em essência, o intrincado processo de fabricação de moldes de modelo de plástico é uma maravilha oculta da engenharia. É uma busca contínua de perfeição, garantindo que a paixão por montar mundos em miniatura seja recebida com componentes da maior qualidade possível, tornando o intrincado hobby de modelagem de plástico acessível e agradável para as próximas gerações.